1600t框式液压机提速改造实践

文/王安宁,张守全·上海华普汽车有限公司

1600t框式液压机提速改造实践

文/王安宁,张守全·上海华普汽车有限公司

提高冲压厂的生产效率,提速液压机是一个最直接有效的办法。采用理论分析与试验研究相结合的方法,公司通过分析液压机的原理、设备的工作节拍,进行设备改造和经验总结,可以达到节拍减少9.5s、单班产能提高28.5%的效果。

大型压力机是汽车制造厂的关键设备之一,车身冲压件的制作全部是由压力机来完成。本公司冲压厂的大型压力机全部是液压机,虽然造价比较低,但存在速度慢、生产效率低等致命的缺陷。冲压厂二期A线主要承担海景车型大型冲压外板件的生产,随着公司产量的不断增加,该线成为制约冲压厂产能的瓶颈。目前,以生产左侧围外板为例,单班产量700件,如果按月产量4000件计算,需5.7天,生产左/右两个件需要11.4天,还有其他大型冲压件在这条冲压线上生产,因此产能远远不够。而该线工作节拍最慢的就是1600t框式液压机,完成一次拉延动作的单个节拍是32s,后四道工序中单个节拍时间最长的只有20s。导致在流水作业时,就会出现等料的现象,严重影响生产效率。因此,改造该设备非常有必要。

1600t框式液压机的性能特点

1600t框式液压机的结构是四柱式,简单、经济、实用。其中,框架式结构刚性好、精度高、抗偏载能力强。在控制系统方面,还具有如下特点:

⑴液压控制采用插装式基础系统,动作可靠、寿命长、液压冲击小,而且减少了连接管路与泄漏点。

⑵采用PLC控制的电气系统使得设备结构紧凑,工作灵敏、可靠、柔性高。

⑶具有调整、双手单次循环、连续工作(带送料装置)三种操作方式。

通过操作面板的选择,不仅可实现定程、定压两种成形工艺,还可实现有垫、无垫、顶出三种工艺循环。

1600t框式液压机的相关参数与原理

1600t框式液压机主要规格与技术参数,包括:滑块公称力16000kN,冲裁力10000kN,液压垫力6500kN,液体最大工作压力25MPa,滑块行程1500mm,最大开口高度2000mm,最小闭合高度500mm,液压垫行程450mm,滑块底平面尺寸4500mm×2500mm,工作台面尺寸4500mm×2500mm,工作台向前移动距离2700mm,液压垫面积3500mm×1600mm,最大装模质量30t,滑块回程速度250mm/s,滑块加压速度10~25mm/s,滑块空程下降速度400~600mm/s,地面上高9600mm,电机功率320kW。

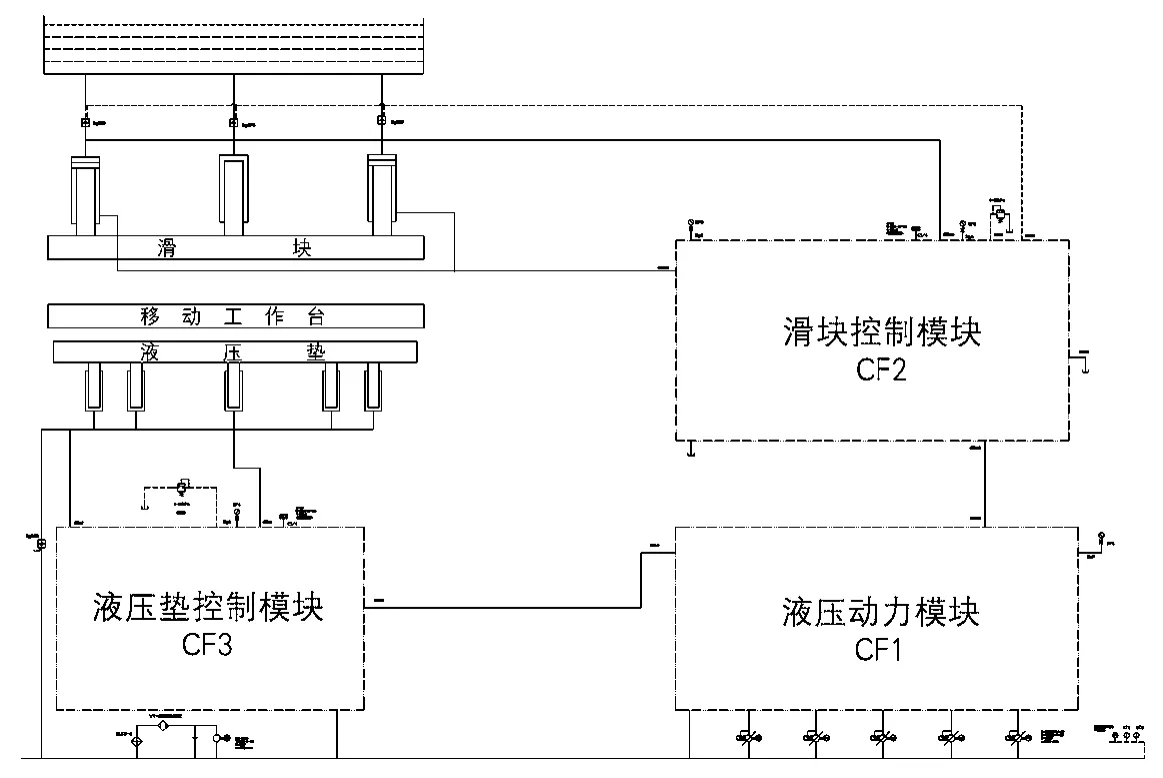

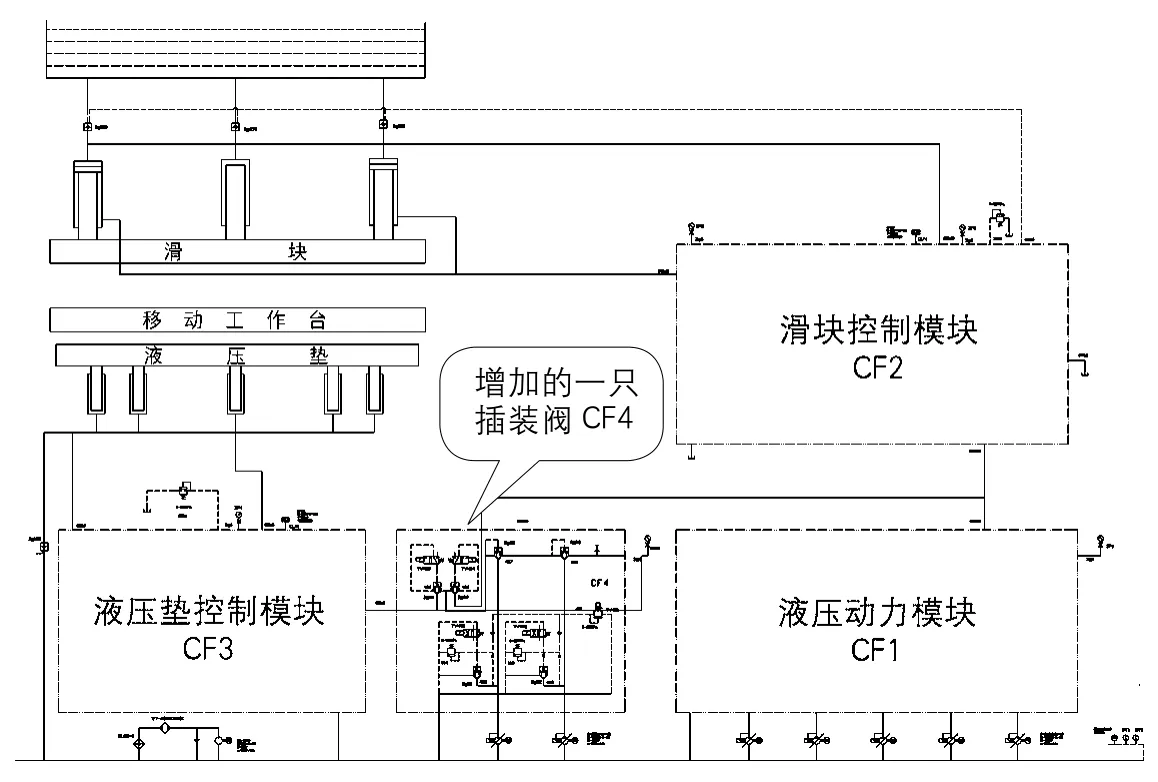

该设备由机身、油缸、移动工作台、动力机构、电气系统等组成。通过管路及电气装置联系起来构成一个整体。其中,液压系统由油泵电机组、二通插装阀、充液阀、油缸、过滤器、液位计以及管路组成,液压原理图见图1。

液压系统工作过程

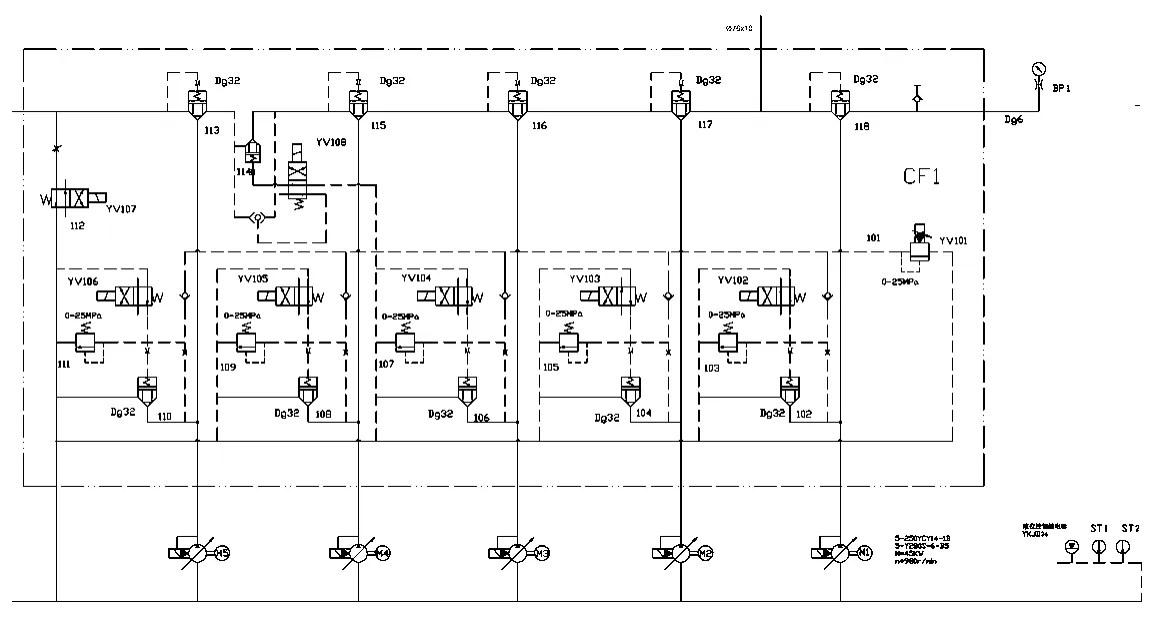

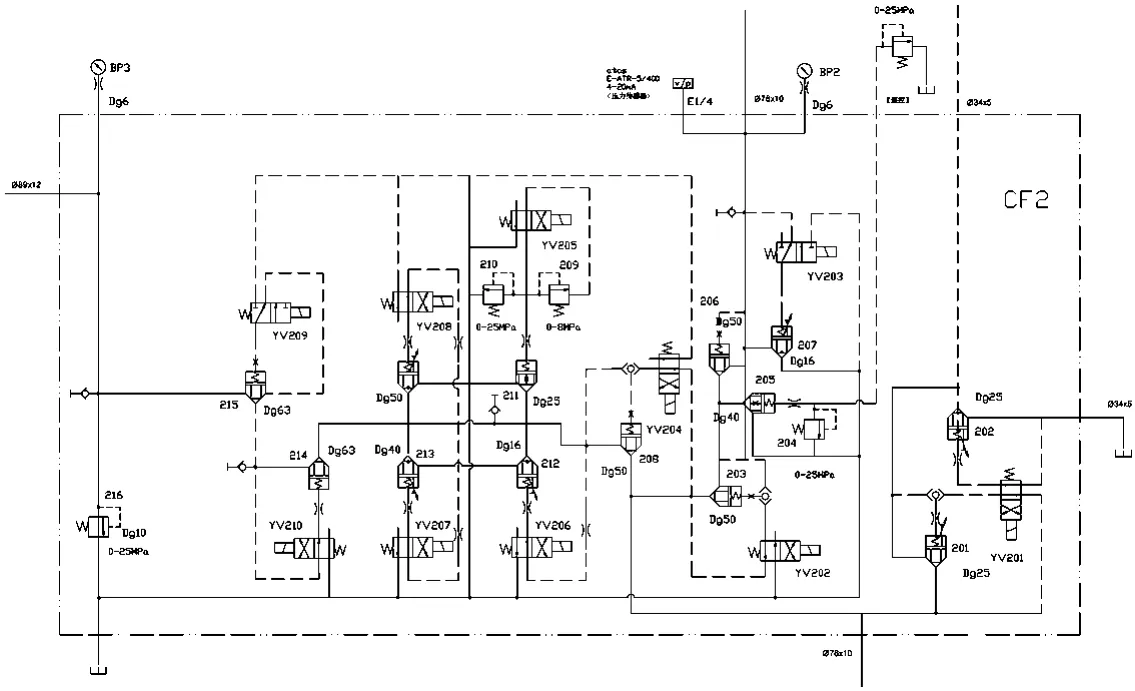

⑴滑块快下。按压压制工作按钮,电磁铁YV101、102、103、104、105、202、206、207、208、209、210动作,油泵打出的油液经CF1中阀113、114、115、116、117、118,CF2中阀203、206进入主缸上腔,主缸下腔油液经CF2中阀212、213、214、215、216排入油箱,主缸因滑块自重快速下行,主缸上腔形成负压,充液阀被吸开,油箱油液进入主缸上腔,CF1原理如图2所示。

⑵滑块慢下加压。滑块快下至滑块磁栅尺设定位置,磁栅尺发讯,电磁铁206、208切断,滑块快下速度减小,在下行至磁栅尺设定位置,电磁铁207切断,电磁铁205动作,充液阀关闭,滑块慢下,滑块接触工件时,主缸开始升压,当压力升至主缸压力表设定压力时,压力表发讯(压力表压力可在5~25MPa范围内设定),主缸开始保压,时间继电器开始计时,所有电磁铁切断,泵M1~M5卸荷。

图1 液压原理

图2 CF1原理图

⑶泄压。时间继电器延时结束发讯,电磁铁101、102、107、201、203动作,主缸泄压,泄压延时1~3s后,充液阀被打开。

⑷滑块回程。电磁铁101、102、103、104、105、106、107、201、203、204动作,泵M1~M5打出的油液经阀进入主缸下腔,实现快回;101、102、107、201、203、204动作,泵M1打出的油经阀进入主缸下腔,实现慢回;主缸上腔油液经充液阀排入油箱。滑块回程至滑块磁栅尺设定位置,所有电磁铁切断,滑块停止。

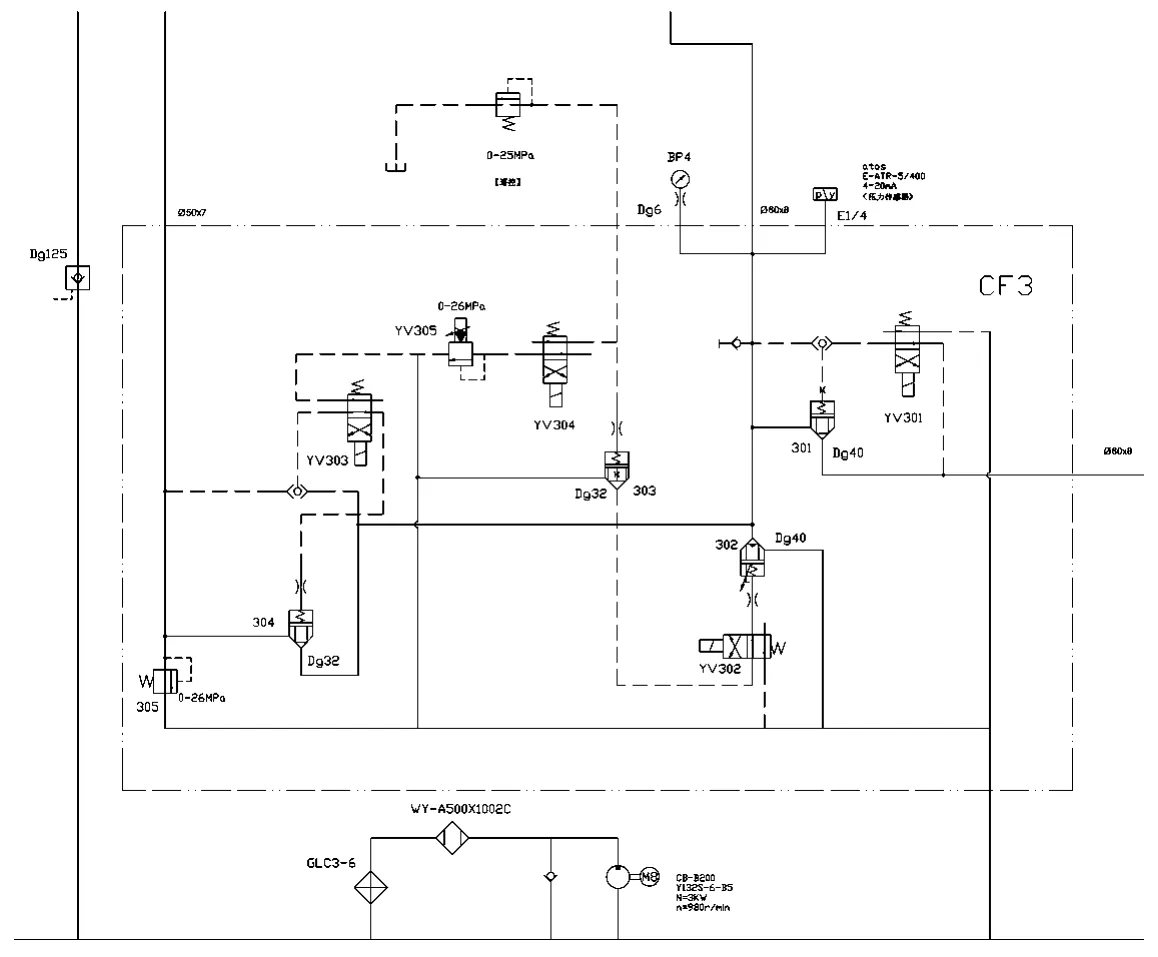

⑸液压垫顶出。滑块磁栅尺发讯,电磁铁101、105、106、107、301、304、305动作,泵M4、M5打出的油液经CF1中阀,CF3中阀进入液压垫中间缸下腔,两边侧缸通过液控单向阀吸油,液压垫顶起,至液压垫磁栅尺设定位置停止,所有电磁铁切断。

⑹液压垫退回。液压垫磁栅尺发讯,时间继电器计时,延时结束发讯,电磁铁302、401、405动作,液压垫下腔油液经CF3中阀、液控单向阀排回油箱,液压垫退回,至液压垫磁栅尺设定位置停止,所有电磁铁切断,泵处于空负荷状态。CF2原理图如图3所示,CF3原理图如图4所示。

图3 CF2原理图

图4 CF3原理图

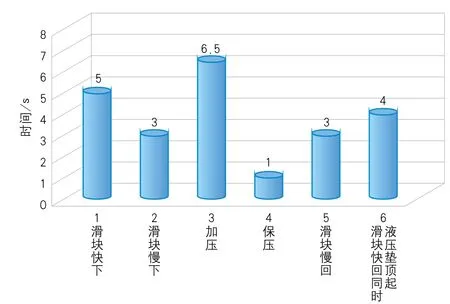

图5 工作节拍

改造思路

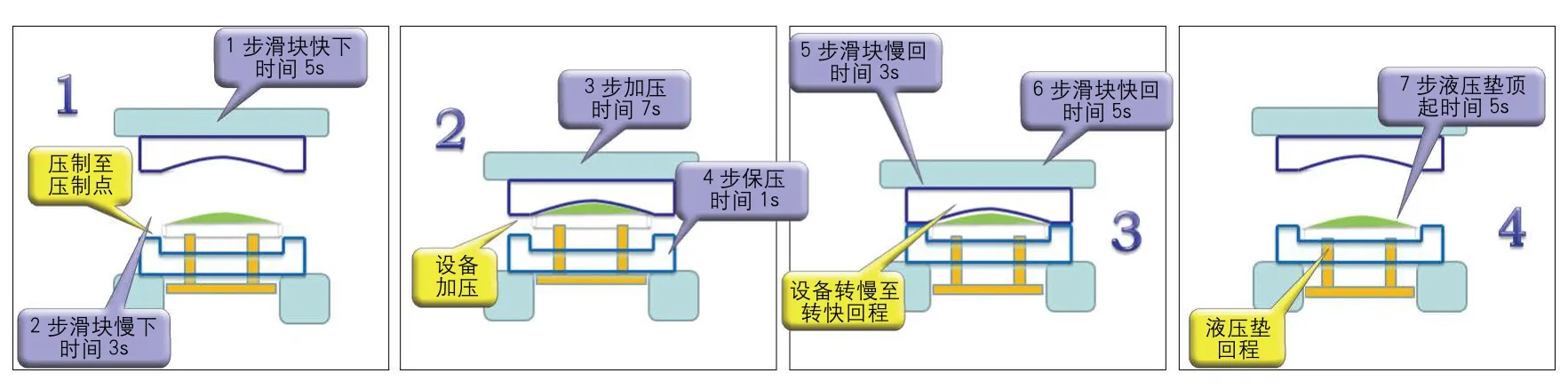

液压机工作节拍如图5所示,将单个拉延节拍的第6步和第7步合二为一,也就是说当滑块快回的同时液压垫顶起。由液压缸的工作原理可知液压缸的输出力F由工作压力p和活塞的有效面积A决定,而液压缸的输出速度(即滑块的速度)v是由输入液压缸的流量q和活塞的有效面积A来确定的,即F=p×A,v=q/A。由此可见,增加液压油缸中的液压油的流量使滑块加压和回程的速度加快。

改造实践

根据上述改造思路,第一次改造只修改电气PLC程序,将单个拉延节拍的第6步和第7步合二为一,也就是说在滑块快回同时,液压垫顶起。结果改造失败,问题是:

⑴由于滑块回程和液压垫顶起是由一个系统插装阀实现的,并且两者油路不是分离控制的。在PLC中更改程序后,还无法实现要求的动作,因为液压垫重5t,滑块重20t,当油泵加压时液压垫的动作先于滑块,二者紧压在一起同时上升,直到液压垫顶到最高点时,滑块继续回程,上下模具才分开,当中过程是无法上料和下料的,没有实际意义。

⑵由于液压机顶部只有5个加压油泵,该油泵为变量泵,加压时流量就相应减少,无法达到提速的目的。

总结失败的原因,发现单纯修改PLC程序不能达到提速的目的,必须对液压系统进行改造。为此进行第二次改造,在修改PLC程序基础上,增加两台液压泵和一只插装阀,实现增加液压系统流量和油路分离控制,使滑块和液压垫实现同步,提高了滑块和液压垫运行速度,保证滑块和液压垫的之间有足够的上下料间隙。改造后的液压原理如图6所示,项目改造成功。现在生产侧围件单个节拍总时间22.5s,单个节拍减少9.5s,改造后的工艺时间效果图如图7所示。

图6 改造后的液压原理

图7 改造后的工艺实践效果图

改造前后产能对比

冲压厂二期A线1号机改造前后产量、产能对比见表1。

■表1 冲压厂二期A线1号机改造前后产量、产能对比

结束语

通过该项目的改造完成,项目组成员主动分析问题、解决问题能力得到提高。围绕分厂产能瓶颈不断尝试,给今后液压机改造和优化工作积累了丰富的经验。