浅析冲压设备液压原理与技改

文/尚菊根·江铃控股有限公司冲压厂

浅析冲压设备液压原理与技改

文/尚菊根·江铃控股有限公司冲压厂

LDTL2-1200油压机模垫无法动作液压原理分析

在江铃控股冲压厂的实际生产过程中,操作人员反馈油压机通过移动工作台实现模具切换后,在调整设定模具参数过程中,模垫无法实现动作。在仔细查找具体故障点之前,检查了模垫导板、模垫周围无任何异常,且模垫液压系统油路无任何泄露情况。

但通过触摸屏面板启动模垫上升的按钮时,发现异常,启动按钮指示灯时有时无。反复测试,故障特征一样。初步确定此故障点与启动电机接线有关。接线布局为电机接线端子通过PLC I/O输入/输出模块与启动按钮实现指令传输,检查启动按钮面板后部接线显示正常,检查电气控制柜PLC模块接线端子,通过电气接线图确定启动电机接线编号逐步查到相应接线,检查发现一接线异常,固定端子有松动。采取紧固接线后,启动按钮指示灯正常,且电机启动正常,但模垫仍无法动作。

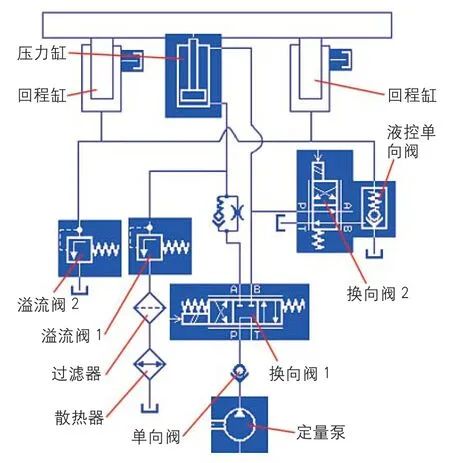

图1 模垫动作液压原理

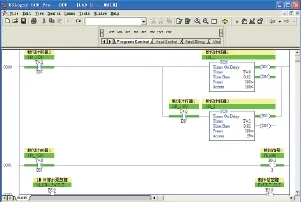

图2 PLC梯形图在线监控

通过上述检查,确定液压系统同时存在问题。依据模垫动作液压原理(图1)了解到,电机启动后,泵吸油通过单向阀、三位四通换向阀等实现模垫上升与下降,溢流阀1控制模垫上升压力,溢流阀2控制模垫下降压力。检查三位四通换向阀,发现阀芯卡住且在中位机能,泵空转,回程缸下腔无工作油液,无法实现上升动作,清洗修复三位四通换向阀仍无法正常工作,通过PLC梯形图进行在线监控(图2)判定液压油路通断与电磁阀得电是否正常情况,确定溢流阀1存在问题,存在调定压力过小或内部阀芯、弹簧问题。进行拆解后发现溢流阀1弹簧损坏,重新更换新阀,模垫上升动作正常,但下降过程仍存在异常,分析液压原理图发现问题点在于液控单向阀未反向开启,左、右压力缸下腔油液未能排油。产生的原因与二位四通换向阀得电动作与液控单向阀有关,检查二位四通换向阀正常,问题点锁定液控单向阀,拆解发现阀芯卡滞。修复液控单向阀,故障点解决,模垫动作正常。

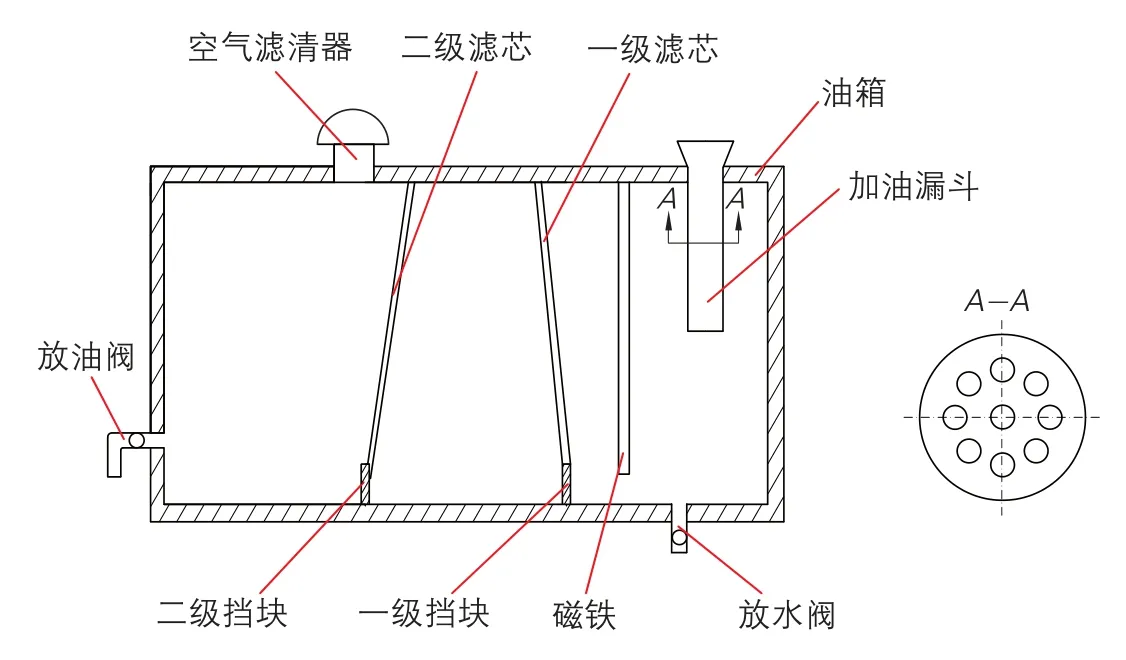

大型油压机液压油静态过滤器设计

冲压厂共有多台大型油压机,每年需要使用大量的抗磨液压油,牌号为HF-46,工作液压油以及泄露油回收循环利用尤为重要。经过设备维修人员仔细分析,共同讨论设计出静态过滤油箱(图3),其主要设计思路为通过多层滤芯过滤、磁铁吸附、油水比重不同去除液压油中的水分,主要元件为空气过滤器、挡块、滤芯、排水阀、放油阀、磁铁、加油漏斗等。经过测试应用,实用效果良好。

图3 静态过滤油箱示意图

YF27-2000T油压机压盘回程改造

在实际生产过程中,滑块回程常出现回程速度过慢的情况,且频率过高。对于滑块回程过慢的现象,加强潜在问题密封圈维护保养、调定调速阀压力大小、调整液压系统压力、检查插装阀阻尼孔等方法可解决临时问题,但长时间工作滑块回程过慢的问题仍会反复出现。

其中,插装阀通流量大(1000L/min左右)且通径大(200~250mm)在油压机液压系统中运用较多,能够直接控制液压油路的通断,液压油中的杂质可能引起插装阀阻尼孔的堵塞,引发执行元件的速度动作,其结构与工作原理见图4。经过多次细致检查,液压油路与主要动作液压阀发现无其他明显异常,确认在原有基础上已无法满足正常生产的要求,必须分析油压机压盘回程原理进行相应改造。

图4 插装阀结构与工作原理

综合分析后,解决上述问题需要从液压系统与电气系统两方面着手考虑:

⑴在液压系统方面:滑块回程时,把原来的3泵工作改为4泵同时工作;把辅助泵电机功率由原来的40kW提升至45kw。检修充液阀的控制油路中的液控单向阀,并更换弹性与刚度系数高的压紧弹簧;在回油系统中,增加一处回油支路。

⑵在电气系统控制PLC方面:减少控制充液阀开启的延时继电器的延时时间;电磁阀得电动作相应匹配。

改造后,油压机压盘回程速度正常可靠,生产效率得到显著提高,问题得到有效解决。

结束语

冲压设备在产品精密化汽车领域应用日趋广泛,其发展直接主导冲压技术的发展与进步。因此,探索与解析冲压设备的维护方法对汽车制造系统有相关的启发效应。