一种新式双高速线材生产线翻钢式分线装置

雷 迅,高斯佳

(武汉钢铁股份公司条材总厂,湖北 武汉 430081)

武汉钢铁股份公司条材总厂大型分厂高速线材双生产线(以下简称高线)的主要组成及生产流程是:分线装置将上游粗轧机开坯后的圆形坯料分别分配给下游双孔型中轧机的两条轨线。经中轧机轧制后,分成A、B两条轧线。

分线装置分配圆形坯料的过程称为分线工序。开坯后的圆形坯料直径为106mm、长度为27 210mm、重量为2t、温度为900℃。应用传统线材生产的挤压式导位装置及分线装置和应用于型钢生产线的推拉床机构都不能满足生产线“高速”、“保温”的要求。因此,在进口双高线投产使用时,采用了一种特殊的翻钢(又称拨钢)式分线装置。

一、翻钢式线装置的工作原理与存在的问题

1.工作原理

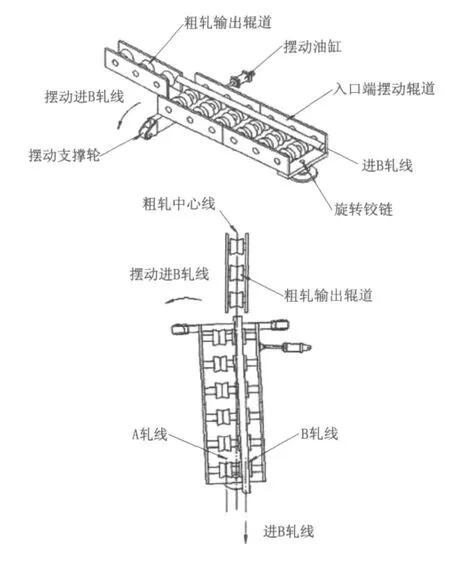

翻钢式分线装置主要由翻钢机构、工作平台及保温罩组成。翻钢机构分布在辊道之间,由翻钢钩传动轴、曲柄以及翻钢钩组成。翻钢钩由液压缸通过曲柄、传动轴驱动。工作平台上并列布置三条辊道,如图1所示:中线辊道与开坯机组同轴,接收来自上游粗轧机的圆形坯料,A线辊道和B线辊道与双孔型中轧机的两条轨线同轴,分别向后续的A线和B线供料。在翻钢钩的拨动及翻滚作用下,中线辊道上的圆形坯被分别分配给中轧机的两条轨线进行轧制,完成分线。

2.存在的问题

(1)轧制工艺断点。翻钢式分线装置要求轧件进入中间辊道后,整支轧件必须到位停下才能翻钢分线,而且分线辊道上要空出接受新轧件的位置。这样,轧件在分线过程中要停止一段时间。翻钢后,停止的轧件还要在辊道与轧件摩擦力作用下加速到下游轧机轧制速度,才能被顺利咬入轧机。轧件在完成这个过程的同时前一支轧件以下游轧机的速度运行了相同的时间。这样,前后轧件相隔了一段距离,使下游轧机不能连续轧制,形成了工艺断点。

图1 翻钢式分线装置结构示意图

(2)切头剪(飞剪)布局的唯一性限制。在高线改造前,切头剪是布置在翻钢式分线保温辊道后与下游轧机前的位置,这时的轧线已变成了两条。为节省空间,设计将两个飞剪合并成一个,即共用一套动力装置。这种布局大大增加了飞剪制造的难度。然而在分线后必须切掉因分线而带有缺陷的轧件头部。这就是翻钢式分线装置对切头剪的限定。

(3)翻钢式分线方式引起诸多设备问题。

①工序多,程序步骤多,机构复杂。使用翻钢式分线装置,工艺动作的逻辑顺序至少要靠十多个传感器反馈和用PLC、计算机控制,调试相当复杂。

由于切头剪必须满足一条线剪切时另一条线不剪切的工艺要求,因此,切头剪除配有一般飞剪装置外,还须专门配有气动剪刃翻转装置,以满足单线剪切的要求,机构十分复杂。

②保温辊道故障多、寿命短,运行不可靠,造成这些问题的主要原因如下。

a.三条辊道并列。翻钢式分线装置需三条辊道并列以构成翻钢机的工作平台,且各列辊道在旋转轴上互相重叠才能顺利过钢。由于中线辊道与两个分线辊道都有重合区,辊道之间不能安装护板。因此,常因轧件不直而偏离出辊道造成堆钢。

b.连体轴承座。翻钢式分线保温辊道的辊子轴承座被设计成三个一组,且有多种传动形式。如带有一个主动辊、带有两个主动辊或不带主动辊的。这种组合会带来许多麻烦,如因主动辊与被动辊的磨损不一致,造成轧件打滑,引起堵钢、顶钢、堆钢等故障。

二、新型摆动式分线装置工作原理及特点

2006年,针对高线的原分线装置存在的问题,提出了将翻钢式分线装置的工作平台——辊道改成摆动式结构的新方案。经与协作制造单位的共同努力,开发了新型摆动式保温辊道及相应设备,并已正式投入使用。新的摆动式分线装置安装在原翻钢式分线装置旧址,上、下游轧机位置不变。

1.工作原理

新型摆动式保温辊道的工作原理如图2所示。

其基本结构是:在粗轧机出口处设置一单线曲柄式切头剪与一组固定式单线输出辊道及导槽。然后将原固定式保温辊道结构改成可整体移动的结构,将三条辊道改成两条辊道安装在同一个可摆动的底座上。其底座的出口端设计成可水平旋转的固定点,相当于垂直地面的铰链,入口端在水平面自由摆动。在摆动端设置一套驱动和支撑装置,以驱动和控制辊道的摆动端在水平面摆动。

其工作原理是:两列辊道通过摆动分别与固定式单线输出辊道对接,使轧件顺利通过。每通过一支轧件,摆动一次,循环往复,完成分线。机构的摆动条件如下。

(1)辊道表面做成V型或U型,可承受热轧件弹性弯曲变形力;

(2)摆动距离≥下游双生产线中心距;

(3)摆动时,辊道面标高与轧线标高保持一致;

(4)摆动角度应在轧件弹性变形范围内,一般≤1°为宜。因此,摆动辊道的最小长度必须满足最小摆动角度要求;

(5)能带轧件摆动,且摆动时不影响辊道运行。

2.工作特点

图2 新型摆动式分线辊道示意图

(1)结构简单、动作流畅。

(2)消除了工艺断点。通过优化程序可消除工艺断点,该装置的摆动时间2s能在分线的过程中被全部“吃掉”。

摆动式保温辊道可“带轧件摆动”。这个功能的主要目的是,当前一轧件全部进入摆动式保温辊道后即可摆动,让另一列辊道与上游轧机对接,下一支轧件即可进入另一条轧线。因上游粗轧机可比下游中轧机速度快3倍以上,只要适当地分配上、下游轧机和辊道的速度,即可在进入下游轧机前实现前后轧机的对接。

(3)没有窜道隐患。用摆动的方式分线就不需要翻钢机构和中间辊道,轧件也不需要从一组辊道翻到另一组辊道。因此,辊道间可安装护板,防止轧件窜道引起堆钢故障。同时也消除了翻钢时轧件对辊道的冲击。

(4)所有辊道都能传动。新的摆动式保温辊道的辊子全部是主动辊,消除了辊道磨损不一样所带来的各种隐患,大大提高了辊道运行的可靠度。

(5)优化了布局并解除了切头剪布局的唯一性限制。

3.新型摆动式分线装置的经济效益

新型摆动式分线装置已在高线投产使用了5年,其各项技术经济指标均达到了历史最好水平。设备事故停机时间几乎为零,维护费用据估算还不到原装置的十分之一。

新型摆动式分线装置与翻钢式分线装置相比,每生产一支轧件至少可节约时间2s。按年产70万t钢计算,1年最少可增产21 784.273t优质钢材。

[1]黄华清.轧钢机械.冶金工业出版社,1980.

[2]无故障运行.SMS“Universal Rail and Section Mill Functional Description General Explanation 94 44000/RAILWU”(B_AA00e)中第2.2条“to be operated trouble-free from the mechanical-equipment supplier's view.”