同步器锥孔跳动误差的分析与补偿

法士特汽车传动工程研究院 张 涛 刘亚军

同步器锥孔跳动误差的分析与补偿

法士特汽车传动工程研究院 张 涛 刘亚军

同步器锥孔的跳动公差主要影响变速箱挂档时的平顺性,在实际的生产加工中,由于零件结构的原因,锥孔的跳动通常无法测量或测量误差过大,导致现场加工缺乏科学的指导。由于锥孔和直孔长度较短,本文,笔者将零件的跳动公差转化为同心度公差,以此来控制跳动误差,即将同心度表示为直角坐标形式,分别给每个坐标乘以“黄金因子”,得到坐标补偿量,实现对机床走刀坐标的补偿,从而达到提高零件锥孔跳动要求的目的。

一、同心度与斜向跳动的关系分析

已知刀具中心线偏离孔的中心线的距离为e,锥面母线与端面的夹角为θ,根据GB/T 1182–1996中对斜向圆跳动公差和同轴度的定义,锥面跳动应在垂直于锥面的方向测量,距端面距离为s处的锥面跳动和同心度的关系如图1所示。

由图1可知,同心度Co=2e,倒角锥面相对于底孔的跳动误差Fr=2e sinθ。则

该同步器零件的锥面母线与端面的夹角θ=22 °,图纸要求锥面跳动误差为0.127 mm,转换为同心度,有

Co=Fr/ sinθ=0.127 / sin22 °=0.339 mm。

因此,若该产品锥面同心度小于0.339 mm,即可认为锥面的跳动满足图纸要求。

二、试验方法

1.可行性验证。以同步器生产线上加工4300924零件的4台加工中心作为试验对象,首先在每台机床的给定工位上连续加工5个零件,并给每个工件上的孔做好编号标记,然后利用ZEISS三坐标测量仪测量孔的同心度以及孔中心的直角坐标误差值,测量坐标系定义为yi(i=1,2,3)轴正方向指向工件几何中心,xi(i=1,2,3)轴垂直于yi(i=1,2,3)轴,正方向指向右端。同步器(4300924)导向孔的尺寸及测量坐标系定义如图2所示。

结合图2的坐标定义关系,对连续加工的5个零件进行测量,测量结果见表1。

表1 坐标补偿前3孔位置偏差的5次测量结果

由表1数据可知,1号孔(H1)的同心度的平均值为0.397,3号孔(H3)的同心度的平均值为0.369,均超过了产品设计图纸的要求;但在重复测量n( n≥5)次的前提下,对于同一个孔,其偏差的xi(i=1,2,3)坐标值的标准偏差为0.065,yi(i=1,2,3)坐标值的标准偏差为0.022,标准差值均较小。这充分说明该孔偏差的重复性较好,受外界环境的影响较小,其同心度平均值较大的问题可以通过对数控机床的走刀坐标进行补偿的方法解决。

2.补偿量计算。3孔(H1,H2,H3)的直角坐标补偿量可依据图2得到。具体如下。

对于H1孔,由于x1与与的坐标方向均相同,故其补偿量计算公式为

同理,对于H2孔,其补偿量计算公式为

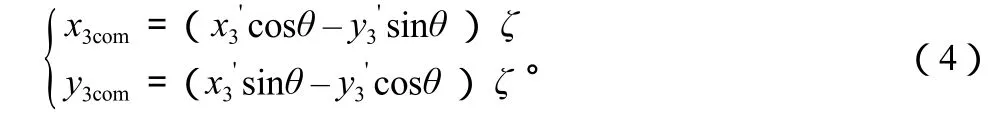

对于H2孔,其补偿量计算公式为

式(2)、(3)、(4)中,ζ为黄金因子,ζ=0.854;θ为锥面母线与端面的夹角,θ=arctan(l2/l2)。

3.试验结果。结合表1中孔H1和H3的Δx、Δy的平均值,利用上述计算公式分别计算出这2个孔的坐标补偿量,并修正数控程序中的走刀坐标值,重新进行试验,测量结果见表2。

表2 坐标补偿后三孔位置偏差的5次测量结果

由表2可知,1号孔(H1)的同心度的平均值为0.194,3号孔(H3)的同心度的平均值为0.239,均符合零件图纸的要求,1号孔(H1)的同心度的标准偏差为0.063、2号孔(H2)的同心度的标准偏差为0.035,坐标补偿的重复性较好,补偿结果稳定。

三、结论

本文,笔者以同步器零件作为试验对象,通过分析同步器锥孔同心度与斜向跳动公差的关系,得出加工误差的转换与补偿方法,实现了锥孔跳动的误差补偿,解决了测量斜向跳动公差的难题,对于实际问题具有一定的指导作用。