滑槽磨耗板成形工艺分析及模具改进

文/ 刘俊清·铁道部驻齐齐哈尔机车车辆验收室

王天华·齐齐哈尔轨道交通装备有限责任公司

滑槽磨耗板成形工艺分析及模具改进

文/ 刘俊清·铁道部驻齐齐哈尔机车车辆验收室

王天华·齐齐哈尔轨道交通装备有限责任公司

通过滑槽磨耗板冲压成形的工艺分析,确定两次热成形的工艺方案,探讨了在冲床生产时建立模具PRO/E设计所必需的理想数学模型,提高了模具设计的准确度和档次,缩短技术生产准备周期并提高模具的使用寿命。

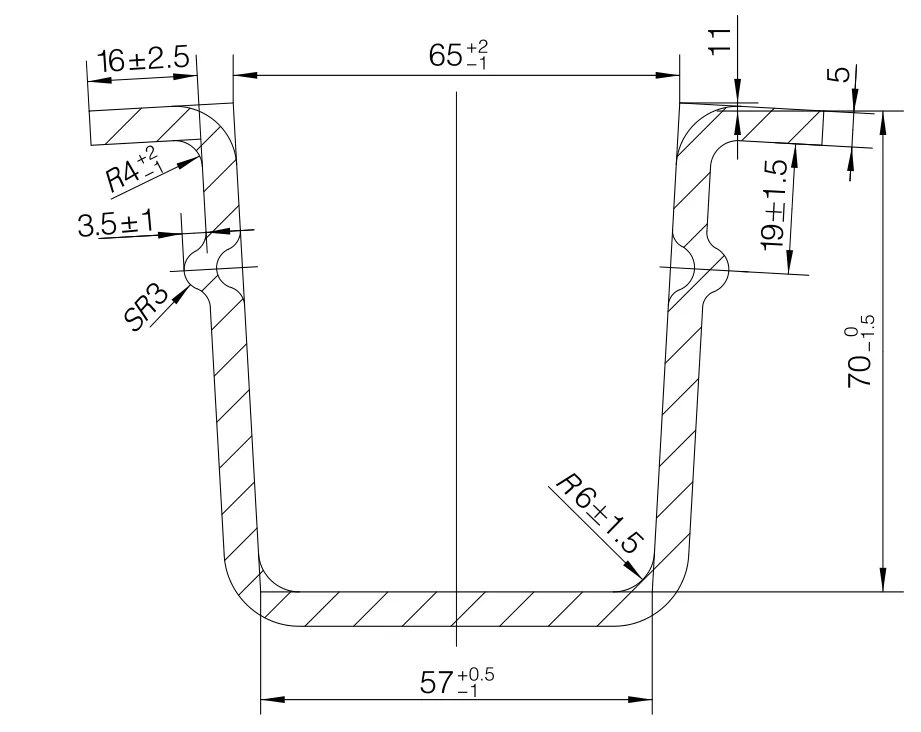

滑槽磨耗板是铁路货车制动系统的关键部件,其质量的好坏直接影响制动系统的稳定性,其表面质量的优劣影响工件的商品化。工件板料厚度5mm,材质为T10A,产品要求热处理,硬度43~49HRC。工件的断面尺寸如图1所示,传统模具生产的滑槽磨耗板存在工件底部不平、R4mm两翼根部处成形不一致、侧壁存在划伤等质量问题(图2),导致滑槽磨耗板型腔尺寸不稳定,互换性较差且不具有商品化。

图1滑槽磨耗板图

图2原滑槽磨耗板实物照片

冲压成形工艺分析

滑槽磨耗板的材质是T10A高碳钢,模具必须热压成形,但其侧壁有SR3mm四个圆突起,一套模具无法完成。同时工件要求最好利用余热进行热处理,既节约成本,又提高工效,但公司的加热炉是天然气转炉,若二次重新加热进行热处理,势必导致脱碳而影响工件的机械性能,所以要求模具成形次数必须尽可能少,为此确定模具成形的次数为两次。原滑槽磨耗板的二次成形模是两翼和U形的两道成形,且凹模相应处必须开设躲避一次压型的四个凸起型,R4mm圆角自始至终参与成形,导致工件侧壁划伤,压型终了时为校正两翼,导致四个凸起型对应上部R处存在压痕。为此改进优化模具的结构,新型一次压型模模具完成四个凸起和两翼的压型两道工序,二次压型模是保证滑槽磨耗板质量的关键所在,是冲压成形工艺的核心,动作简单,工序仅完成U形一道工序,消除了原滑槽磨耗板存在的质量缺陷。

图3滑槽磨耗板一次成形展开尺寸

图4滑槽磨耗板一次成形模

一次压型模的设计

根据质量相等和板料厚度不变的设计原则,确定新型滑槽磨耗板第一次成形的数学模型展开尺寸如图3所示,利用PRO/E三维设计软件设计的一次压型模模具如图4所示,模具以数学模型为核心,参数化、智能化的设计模具组装部件。模具完成SR3mm四个凸起和两翼R4mm两道弯的压型工序,模具单边合理间隙按板料厚度设计为5.5mm,R4mm设计为R4.5mm,100mm按热膨胀系数上差千分之八设计为100.8mm,直臂高度(21±2.5)mm设计为22mm,145mm设计为146mm,两翼90°设计为92°,即底部下口尺寸为183mm,敞口上口尺寸为185mm,保证模具的拔模斜度,方便工件的卸料;固定凸凹模的螺纹沉孔在工件成形区外,并开设氧化皮通道,避免划伤工件成形表面,提高工件的表面质量和商品化;板料自始至终带压成形,消除工件底平面压型存在大圆弧不平的趋势;间隙按最大板料上差设计,减少成形中的摩擦阻力,减少工件出现划伤的趋势。改进一次和二次两套成形模具完成的工序,避免R4mm在第二次压型过程中参与成形,为保证最终产品质量奠定合理工艺基础,凸凹模采用常规热处理后再进行表面激光热处理,硬度达到65~68HRC,提高了模具的使用寿命。如图5所示,原滑槽磨耗板一次成形模实物照片仅完成SR3mm四个圆突起的成形。

图5原滑槽磨耗板一次成形模实物

图6滑槽磨耗板二次成形模

图7原滑槽磨耗板二次成形模实物照片

二次压型模的设计

滑槽磨耗板第二次压型模如图6所示,完成U形的成形,90°设计为89.5°略向下反变形。工件的两翼在接近成形终了时局部微微转动为90°,R4.5mm校正为R5mm,模具始终带压成形,保证工件底平面的平面度,同时固定凸凹模的螺钉沉孔全部在工件成形区的外部,避免对工件表面产生新的划伤和划痕。模具的镶块采用组合式的结构,具有柔性化,模具的间隙随时可以调节。模具的热膨胀系数按千分之六设计,保证工件冷却后回到工件的中差尺寸,两凸模之间可以加入调整垫板(根据需要进行调节),保证工件的高度尺寸。模具采用四点定位,避免工件的滑动,从而保证工件的对称成形。模具开设氧化皮通道,避免氧化皮对工件产生硌痕。二次压型模的数学模型按图1产品图的中差尺寸设计,其膨胀系数按上差千分之七计算,65mm的尺寸设计为65.96mm,57mm尺寸设计为57.15mm,70mm的尺寸按工件的最大包容尺寸设计,70mm两翼交点到底平面与型腔侧壁的交点尺寸相差1.18mm,70mm尺寸为68.78mm。R5mm只是压型终了微微的转动,避免R5mm自始至终全过程参与成形。老模具如图7所示,两侧的凹模在斜楔的作用下,向里滑动成形工件侧壁,边滑动边成形,运动时受模具的制造精度和维修精度影响较大,所以工件划伤的趋势增大。一次成形工件放置在滑动的凹模上,成形中存在微小的波动而位移,两侧的摩擦阻力不相等,成形不对称的趋势增大,导致工件划伤的趋势增大。新模具成形时凹模不运动,相应无划伤的趋势。新模具采用四点定位,老模具的侧定位是固定在凹模上,伴随凹模运动的不同步而导致工件的位移,从定位角度来说,老模具具有较大划伤的几率。综上所述新模具可以避免工件侧壁的划伤和R4mm处的压痕。同时凸凹模采用常规热处理后再进行新型表面激光热处理工艺,其硬度达到65~68HRC,提高了模具的使用寿命。

■表1滑槽磨耗板改进前后对比

图8改进后滑槽磨耗板实物

工件表面处理

工件表面抛光后进行发蓝和磷化处理,消除工件表面(尤其型腔内表面)的氧化皮,避免工件产生氢脆微裂纹现象,稳定运动中的摩擦系数,同时防止工件锈蚀,提升了工件质量档次和商品化。

效果分析

经过三个月的批量生产,从改进后滑槽磨耗板(图8)和表1可以看出工件的质量达到了预期的效果:⑴工件底部的平面度为0.1mm;⑵侧壁无划伤;⑶消除R处的压痕;⑷模具的单边间隙放大0.2mm,模具凹模圆角放大1mm,减少模具成形阻力;⑸取消校形工艺;⑹工件经过抛光、发蓝、磷化处理后,消除了工件轻微的擦痕;⑺经近二个月的生产验证,滑槽磨耗板成形合格率达到了99%以上。

结束语

在冲床生产热压成形件时,模具的间隙按最大板料上差设计,工件成形尺寸可以通过冲床的行程进行调节。对于复杂滑槽磨耗板的成形件,其热膨胀系数应按模具设计手册的上差千分之七计算。热压模具应开设氧化皮通道,避免氧化皮硌伤工件的表面。对于多弯的工件应避免小半径全程参与成形,减少侧壁产生划伤的趋势。