基于LabVIEW的汽车ABS试验台测控系统

朱善同,周 萍,孙跃东

ZHU Shan-tong, ZHOU Ping, SUN Yue-dong

(上海理工大学 机械工程学院,上海 200093)

0 引言

随着汽车的高速发展以及汽车动力性能的不断提高,客观上对汽车制动的安全性能也提出了越来越高的要求。汽车ABS是在传统制动系统的基础上采用电子控制技术,在制动时防车轮抱死的一种机电一体化系统[1],由于对汽车行驶安全影响很大,因此需要建立一套测控系统来检测其性能的好坏。

虚拟仪器系统是对传统仪器的重大突破,是测控系统与计算机结合的产物。使用LabVIEW软件可以有效的满足对数据采集、处理分析、监控和显示需要,并且使系统具有很好的灵活性和扩展性。通过LabVIEW可以建立一套界面友好、简单直观的现场数据监控、功能强大的测控系统[2]。

1 ABS测控系统

1.1 ABS测控系统的结构组成

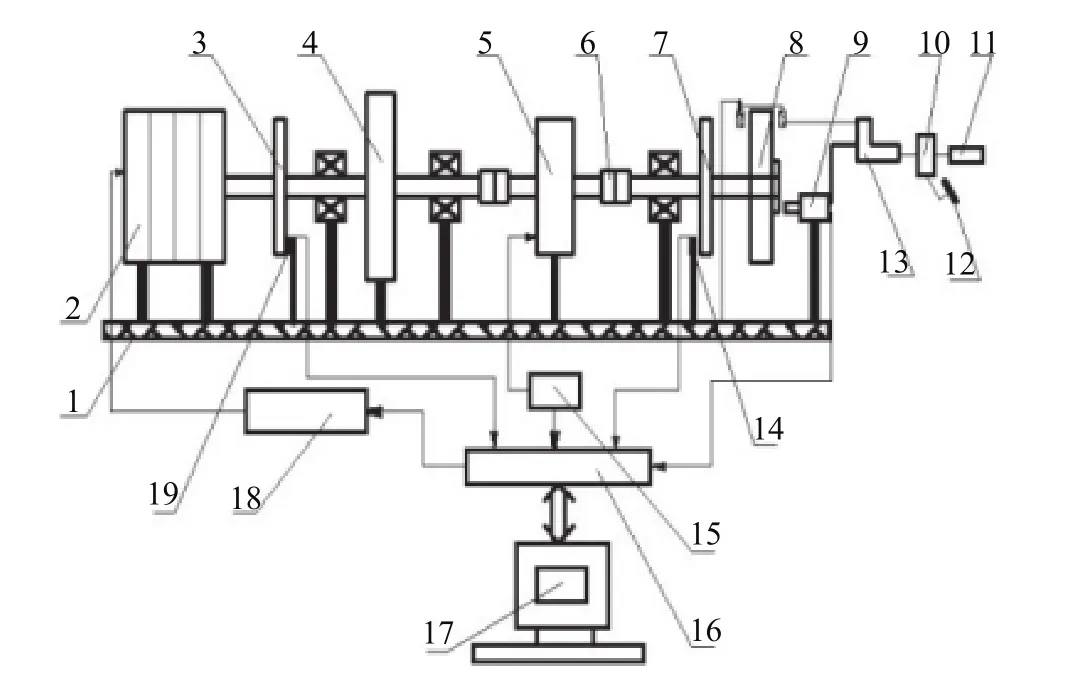

本文汽车ABS试验台主要用于检测和开发ABS的试验。其系统结构示意图如图1所示。

整个系统主要由上位机、PCI-8320数据采集卡、转速传感器、磁粉离合器、汽车ABS制动系统、功率放大器、变频器控制器和F/V变换器等组成。

1.2 ABS测控系统的工作原理

试验台采用交流电动机进行驱动运转,电动机转速的调整用于实现车速的模拟,车辆的惯量通过安装的飞轮模拟,控制磁粉离合器传递的扭矩实现地面对车轮制动力及车辆部分转动惯量模拟。

图1 ABS测控系统结构示意图

对汽车实际行驶下的车轮进行受力分析则有

通过对试验台的设计分析,汽车车轮的运动用试验台上的制动盘来模拟,试验台所受力矩平衡方程为

在试验台上测得的车轮制动力与整车制动力的比例为k,则有

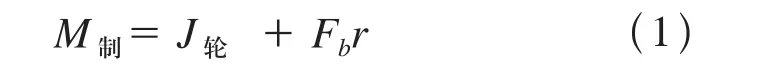

其中J轮为车轮转动惯量,为车轮的角减速度,M制制为制动器制动力矩, Fb为路面对车轮的制动力,r为车轮滚动半径, M电为磁粉离合器传递力矩,J台为制动盘转动惯量, 为汽车旋转质量换算系数。

试验台中车轮由制动盘模拟,所以车轮的角减速度等于模拟部分角减速度,即有 = ',综合以上得试验台上磁粉离合器传递力矩数学表达式为

本文车速模拟是以下面两个公式为依据:

系统在一设定制动的初速度V0以后,轮速通过传感器传递给数据采集卡,计算机通过采集的轮速信号进而计算得到 ,根据(5)和(6)式计算得出 Vt和Vn,得到实时的模拟车速。

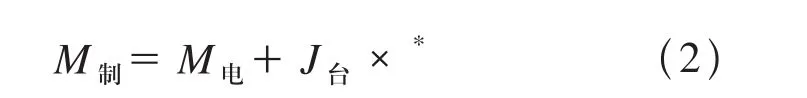

系统硬件结构框图如图2所示。

图2 测控系统硬件结构框图

2 系统软件设计与实现

本系统选择美国NI公司的LabVIEW2009作为开发平台。LabVIEW是一种用图表代码代替编程语言创建应用程序的开发工具[3]。它采用数据流编程方法才描述程序的执行,用图形语言、图表和连线代替文本的形式编程,与VB、VC等高级语言一样,是一种带扩展库函数的通用程序开发系统,可方便地设计出符合用户需求的应用程序。

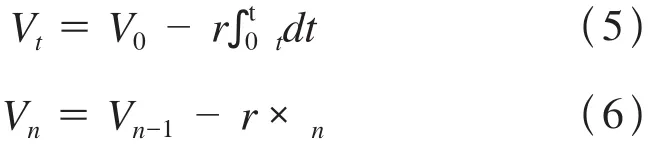

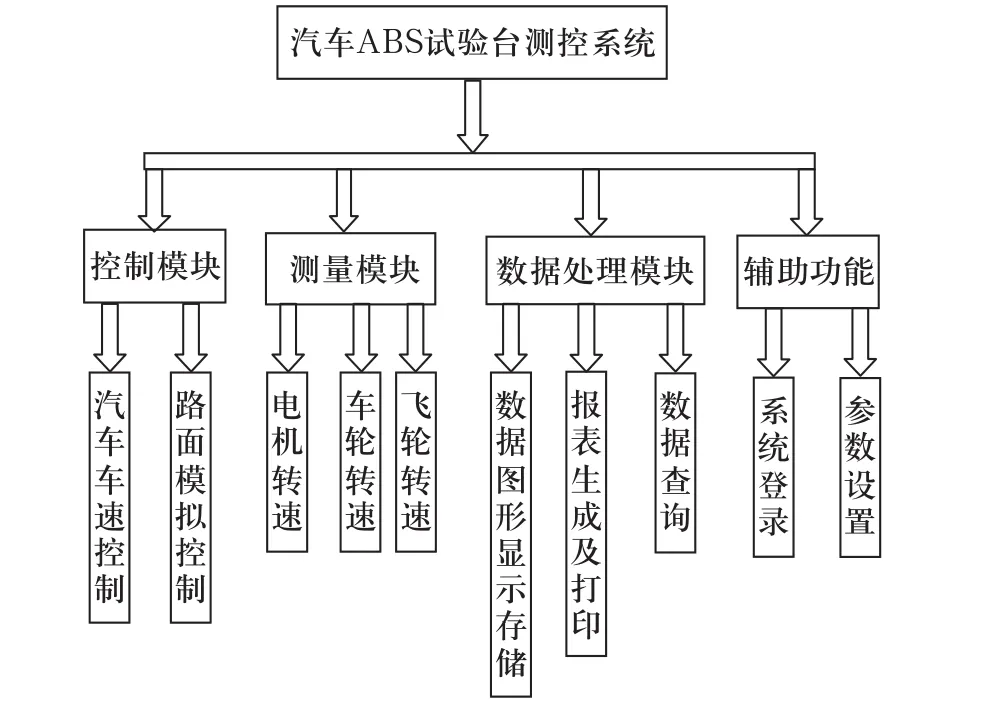

根据设计要求,将系统的软件分为控制模块、测量模块、数据处理模块和辅助功能四个模块。模块化使程序结构清晰,针对不同的测试对象,编程各自的子模块,每个子模块可以单独使用,也可以提供给子程序调用,组成虚拟主控面板。图3为系统软件的结构和功能框图。

图3 测控系统软件结构和功能框图

2.1 系统测量模块设计

测控系统测量模块的主要作用是采集到更为精确的车速和轮速信号。其中轮速主要通过轮速传感器收集到信号获取,模拟车速则通过对电动机转速的测量换算后模拟得出。在转速信号的采集过程中碰到一些信号干扰问题,汽车运行环境复杂、传感器为弱电系统、齿圈和传感器存在振动,都可能产生干扰信号,所以需要通过程序进一步剔异常信号[4]。其程序如图4所示。

2.2 系统控制模块设计

测控系统控制模块主要实现对电动机的闭环控制和磁粉离合器的开环控制。通过采集卡采集试验过程中的实时数据,经过计算机计算分析后,向电动机和磁粉离合器发出控制信号,实现对电动机和磁粉离合器的控制。

2.2.1 电动机数字式PID控制设计

为了使测试系统达到一个较好的控制效果,选用PID控制调节电动机的转速。PID控制是一种发展较早的控制策略,其具有算法简单、适应性广、鲁棒性强、可靠性高和使用方便特点,广泛应用于工业控制领域[5]。数字PID算法又分为位置式PID控制算法和增量式PID控制算法[6]。位置式PID算法表达式为:

其中k为采样序号,k=0,1,2,…;

u(k)为第k次采样时刻的计算机输出值;

e(k)为第k次采样时刻输入的偏差值,e(k)=r(k)-y(k);

e(k-1)为第(k-1)次采样时刻输入的偏差值。

如果按(1)式确定输出量的控制算法,需要对e(k)进行累加,运算量大,因此采用增量式PID控制算法。

根据(1)式,应用递推原理可得:

式中 u(k)=u(k)-u(k-1), e(k)=e(k)-e(k-1)。

可将式(2)进一步改写为:

式中A=Kp(1+T/Ti+Td/T), B=Kp(1+2Td/T), C= KpTd/T。

A、B、C都是与采样周期、比例系数、积分时间常数和微分时间常数有关的数。

采用增量式PID算法时,计算输出的控制量u(k)对应的是本次执行机构位置的增量,其实际控制量可利用算式u(k)=u(k-1)+u(k)通过软件来完成。利用LabVIEW软件在完成程序编辑后,将传递函数进行设置即可对程序进行调试,用鼠标可以方便地拖动参数Kp、Ki、Kd的滑动按钮,进而达到调整它们大小的目的,使输出的阶跃响应达到了预期的效果。电动机控制模块程序如图5所示。

2.2.2 磁粉离合器的控制设计

根据试验台上推导出的磁粉离合器计算公式,在调试过程中发现,在对磁粉离合器的控制节点上采用高7位就可以。而为了能够很好地控制磁粉离合器,就必须对低位进行控制。通过试验得到的节点低位和磁粉离合器控制电压的数据如表1所示。设磁粉离合器电压为U磁,磁粉离合器控制节点低位为x,则得两者关系为U磁=0.0008x2-0.0008x-2.2861。

用户自定义的测试参数,如磁粉离合器的系数,控制输入信号通过脉宽调制输出一定频率的脉冲,此脉冲经放大后推动功率电路,再经过电压变换,输出一定的电压值,经过整流和稳流电路输出恒定电流,为磁粉离合器提供激磁电流。磁粉离合器控制模块如图6所示。

表1 磁粉离合器节点低位值与控制电压关系

图5 电动机控制模块程序

图6 磁粉离合器控制程序

2.3 数据处理模块设计

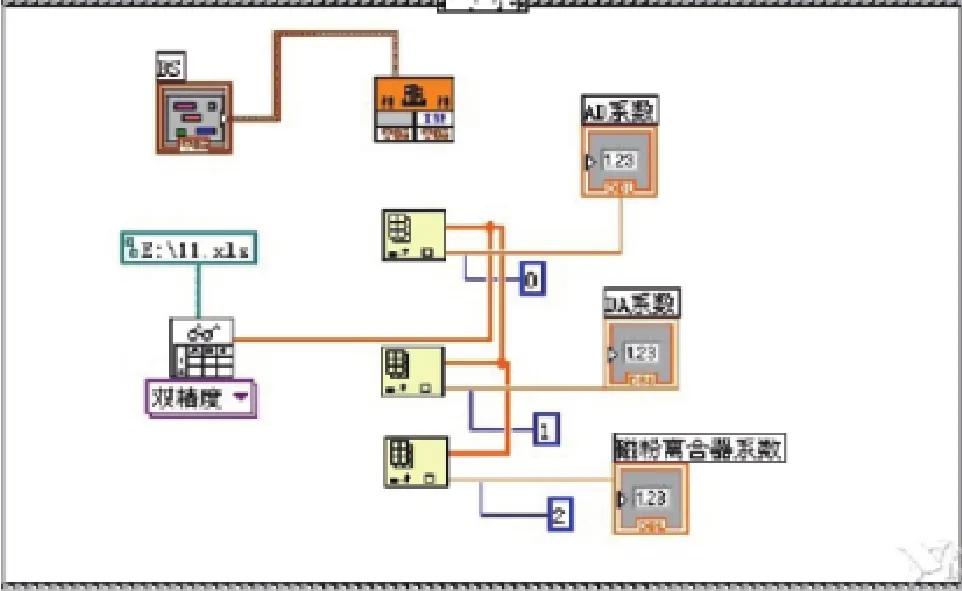

图7 数据读取显示程序图

在程序执行过程中需要对数据进行实时的显示,因此需要通过采用数组工具和读写工具结合编程的方法来实现。其程序如图7所示,主要读取的数据包括电动机模拟的车速、前后车轮的转速,而主要显示的数据包括设定的目标车速、设定的路面附着系数、汽车制动时实时读取的车速、车轮的转速。

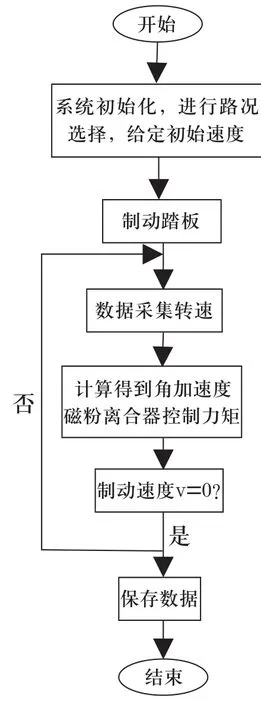

2.4 测控系统流程设计

测控程序软件设计流程图如图8所示。首先通过调用仪器的驱动程序来连接虚拟仪器测控系统,连接成功后进行系统初始化,设置测试过程中所要求的参数,即选择附着系数值、汽车初始速度值等。当汽车在检测试验台上达到给定速度,指示驾驶员踩制动踏板,测控程序对传感器传来的转速、转矩对应的频率信号进行采集,并经软件处理,处理分为两部分:一是对采集的数据进行运算分析,得到下一时刻能量补偿量,来控制变频器的输出频率;二是将采集的转速数据经过分析和运算,得到车轮转速,进行记录存储。最后显示计算结果并绘制车轮转速曲线,送至用户界面。

图8 测控程序流程框图

3 试验结果及分析

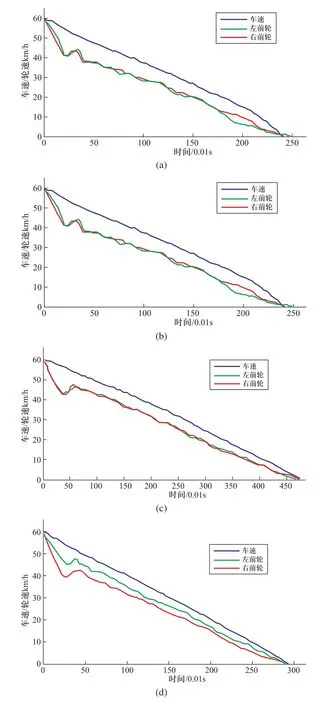

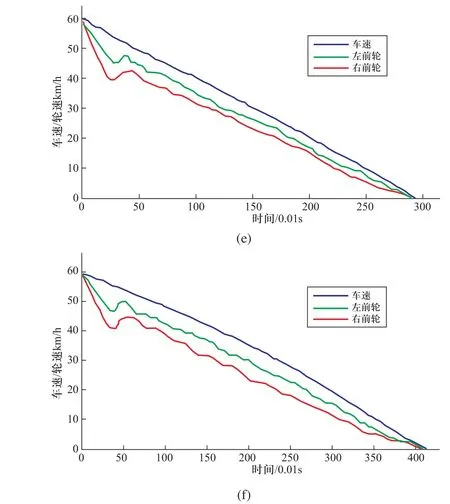

系统程序开发以后需要对系统进行调试,主要任务是对PID环节的参数整定。最后确定制动程序:Kp= 50,Ki= 290,Kd= 1.70。部分实验结果如图9所示。图9(a)为左右车轮附着系数0.7,图9(b)为左右车轮附着系数0.5,图9(c)为左右车轮附着系数0.3,图9(d)为左右车轮附着系数分别为0.7、0.5,图9(e)为左右车轮附着系数分别为0.7、0.3,图9(f)为左右车轮附着系数分别为0.5、0.3。

图9 试验结果图

在理论上,左前轮和右前轮的曲线应该保持一致,从图中可以看出左前轮和右前轮的轮速曲线并没有重合,这主要是由于试验台的制造误差引起的。由于电动机输出转矩是分别通过前轴的两个磁粉离合器并经联轴器输入给车轮的,所以转矩并不是在同一根轴上传递,这也导致了左右轮速曲线的差异。但是可以看出车速在ABS作用下均匀下降,左右轮速在小于车身速度出不断波动,车轮在ABS工作区域内没有发生抱死,达到了制动安全的要求。

4 结束语

针对汽车ABS系统安全与可靠性要求,本文基于LabVIEW设计开发了一套汽车ABS试验台及其测控系统,并进行了试验。本文开发的测控系统动态性能满足系统要求并具有参数的测试功能和数据分析处理功能,实现了测控的自动化,为进一步研究和开发ABS系统奠定基础。

[1]李果. 车辆防抱死制动控制理论与应用[M]. 北京: 国防工业出版社, 2009.

[2]刘海泉, 肖世德, 陈翀. 基于LabVIEW的汽车EPS试验台测控系统[J].控制工程, 2009, 16(5).

[3]LabVIEW. LabVIEW Measurements Manual[DB]. Austin:National Instruments Corporation, 2000.

[4]Fangjunm,Zhiqiang Gao.An Adaptive Non-Linear Filter Approach to the Vehicle Velocity Estimation for ABS[EB/OL]. http:/www.nsti.gov.cn, 2005-02-16.

[5]赵双, 孙仁云, 宁凡坤. 汽车ABS控制算法的研究[J]. 机械设计与制造. 2005, (2).

[6]王仲生, 陈东. 智能检测与控制技术[M]. 西安: 西北工业大学出版社, 2002, 9: 303-305.