深圳地铁盾构隧道施工技术与经验

刘建国

(深圳市市政设计研究院有限公司,广东深圳 518026)

0 引言

深圳地铁建设10多年来,从零开始进行着盾构施工的实践,由于深圳特区地质条件复杂,在施工中遇到了许多困难和问题,甚至发生过惨痛的事故。深圳地铁盾构工程具有地质条件复杂、周边建(构)筑物密集、地下水位高等特点,各单位组织开展了一系列技术研究,取得了一些成果,这些技术成果研究的成功应用,为实现深圳地铁5号线盾构工程安全施工发挥了非常重要的作用[1]。深圳复合地层盾构施工技术,拓宽了土压平衡盾构的适应范围,为国内外类似盾构隧道工程的设计与施工提供了非常有价值的经验[2]。作者一直从事深圳地铁的技术研究工作,希望通过本文能把具有深圳特色的盾构隧道施工技术和经验介绍给同行。

1 深圳地质特点和盾构适应性

1.1 深圳地质特点

深圳地铁的地质及周边环境的特点特别突出,尤其是非均质差异性大、软硬不均的地层在其他城市地铁建设中很少遇到。该复合地层对于盾构施工来讲是极其困难的,且因没有太多类似工程经验,施工风险和施工难度相当大。深圳地铁盾构隧道穿越淤泥、黏土、砂卵、孤石、硬岩和软硬不均等多种复杂地层,该区域地下水丰富,施工难度极大。主要不良工程地质情况有:

1)淤泥质地层。填海片区淤泥层,结构松软,承载力低,含水量高,容易产生触变、流变。盾构主要在淤泥层下黏性土层中通过,其掘进时会对地层产生较大扰动,引起地基变形和失稳,刀盘中心区域容易结泥饼,降低掘进速度,增大切削扭矩,同时造成土仓内温度升高,影响主轴承密封的寿命,严重时会造成主轴承密封老化破坏。螺旋输送机由于排土不畅而无法形成土塞,排土口易产生喷涌,且上层淤泥土流变性强,易下陷,可能会造成开挖面失稳,引发地层坍塌。

2)软硬不均地层。深圳地质起伏较大,软硬不均现象明显,地铁施工时常遇到岩性变化较大的地层,其中以上软下硬现象居多,致使盾构掘进姿态控制困难,易使盾构向上偏移,同时工况转换频繁也会对地层产生扰动,易造成较大地表变形。5302标洪浪—兴东区间盾构隧道所穿越地层同一断面软硬不均现象尤为突出,且变化频次多,硬岩单轴强度高达154 MPa,施工难度大、技术要求高。

3)硬岩地层。在5302标翻身—灵芝区间部分地段以及长龙—百鸽笼区间大部分地段,隧道所穿越的地层是硬岩。岩质坚硬,最大单轴抗压强度达到295 MPa。盾构在硬岩中掘进,刀具磨损严重,换刀频率加大,甚至有可能损坏刀盘,从而导致工期延误。

4)孤石地段。5302标宝安—翻身区间、翻身—灵芝区间和5304标民治—五和区间盾构线路均遇到孤石。根据以往盾构掘进施工经验,孤石处理非常困难,如果处理不当,可能造成长时间停机、损坏刀盘以及盾构转向偏离隧道轴线等严重问题。

5)断裂带。5307标怡景—黄贝岭区间盾构隧道穿过3条断裂带,其中F7断裂带在右线投影长度为4.8m,F8断裂带在右线投影长度为10.5m,F9断裂带在左右线投影长度分别为31.5 m和14.6 m。

1.2 深圳地铁盾构选型及适应性

深圳地铁根据深圳地区工程地质和水文地质状况、盾构特性、工程经济性和环境等条件,结合施工经验,综合考虑全部采用土压平衡盾构[3]。如地铁5号线,根据其穿越淤泥、黏土、软硬不均、孤石和微风化花岗岩等各种情况,对盾构性能提出了更高的要求。经过综合比较,最终确定全部选用改进后的复合式土压平衡盾构(德国海瑞克),该机针对深圳特殊地质具有良好的适应性。

2 深圳盾构施工关键技术和经验

2.1 特定地层条件下盾构掘进合理刀具配置技术

盾构刀具的布置方式应根据工程地质情况进行针对性设计,不同的工程地质特点采用不同的刀具配置方式,以获得良好的切削效果和掘进速度。

2.1.1 黏土地层条件下合理刀具配置技术

在黏土地层盾构掘进时,应该在复合式土压平衡盾构刀盘的中心区和正面区配置尽可能多的齿刀。此地层由于土体强度不高,很难给滚刀提供足够的滚刀力矩,同时由于土体黏性较高,滚刀刀箱内堆满了渣土,不易塌落,在盾构推进过程中产生的大量热量会使刀箱内土体的水分越来越少而逐渐变硬,最终形成泥饼。滚刀极易因结泥饼无法转动而造成偏磨现象。在刀盘中心较易结泥饼的位置(刀盘中心区直径2.0 m范围内)宜少设或不设滚刀,应将滚刀换为齿刀和鱼尾形中心刀,既能确保刀具切削黏土的有效性,又能增加刀盘的开口率,大大降低刀具结泥饼的可能性;同时,刀具的布置要层次清楚,其中滚刀和齿刀的高差宜大于35 mm,既可增加滚刀和齿刀的切削效率,又能减少刀具磨损。

2.1.2 硬岩地层条件下合理刀具配置技术

在纯硬岩地层(如混合花岗岩2种岩石)中掘进,刀具应全部选用滚刀,不用齿刀,且滚刀为重型刀具,耐磨性更强。有时,在刀盘面板周边开口处配备刮渣刮刀板。在城市地铁盾构隧道施工中,遇到长距离的硬岩地段,则应该将正面区的一部分切刀更换为滚刀,既能提高盾构的破岩能力,又能避免切刀和刀盘的磨损。

在深圳地铁的硬岩盾构施工中,布设的刀具种类有滚刀(包括单刃滚刀和双刃滚刀)、齿刀、刮刀,其中滚刀和齿刀的刀座形式相同。用于制造刀盘钢结构的材质为16Mn,其刚度和强度均满足掘进要求。刀具具体布置为:双刃滚刀4把,单刃滚刀32把(其中周边滚刀12把),周边刮刀16把,正面切刀64把。滚刀高出齿刀35 mm,以便在硬岩地段掘进时保护齿刀和刮刀;滚刀与齿刀层次间距为40mm,以利于硬岩的破碎。

2.1.3 软硬不均地层条件下合理刀具配置技术

盾构在软硬不均地层中掘进,需要同时配置破碎硬岩的滚刀和适应于软土地层的切削刀具。首先通过滚刀进行破岩,然后切刀将初步破碎的岩土刮削下来以达到配合破岩的效果。滚刀的超前量应大于切刀的超前量,在滚刀磨损后仍能避免切刀进行破岩,确保切刀的使用寿命。在小半径曲线隧道掘进时,为保证盾构的调向和避免盾壳被卡死,需要有较大的开挖直径,刀盘上需配置滚刀型的超挖刀。为提高刀盘的寿命,刀盘面板及周边焊有耐磨条。

5号线工程中滚刀刀刃距刀盘面板的高度为175 mm,齿刀和刮刀刀刃距刀盘面板的高度为140 mm。滚刀高出齿刀35mm,以便在硬岩地段掘进时保护齿刀和刮刀;滚刀与齿刀层次间距为40 mm,以利于硬岩的破碎。滚刀的刀间距过大或过小都不利于破岩,间距过大,滚刀间会出现“岩脊”现象;间距过小,滚刀间会出现小碎块现象,降低破岩功效。在复合地层中周边滚刀的间距一般应小于90 mm,正面滚刀的间距为100~120 mm;当岩石强度高时,滚刀的间距控制在70~90 mm比较合理。

2.2 盾构始发施工关键技术

2.2.1 始发阶段掘进参数的选择

盾构始发技术中,尤以始发阶段掘进参数的选择最为关键。以翻身站始发端头为例,根据该处的地质条件选择半敞开式平衡模式推进,即保持土仓内一半的渣土来平衡掌子面土体的稳定。在初始掘进段内,由于反力架的刚度和强度的要求以及要考虑洞门密封所能承受的最大水压,总推力不宜过大,对盾构的推进速度、土仓压力、注浆压力均应作相应的降低。盾构总推力保持在7 000~9 000 kN,推进速度控制在20~30 mm/min,刀盘扭矩保持在0.8 ~1.1 MN·m,刀盘转速控制在1.3~1.4 r/min。建议土仓压力为0.9 MPa,同步注浆压力设定为0.2~0.3MPa,管片二次注浆的注浆压力为0.2 ~0.4MPa,每环注浆量为 6 m3左右[4]。实际盾构始发各掘进参数值随施工变化如图1所示。

图1 盾构始发掘进参数随施工变化曲线Fig.1 Curvesofvariationsofshield boring parameters during launching

始发时优先选用下部千斤顶,推力增加要遵守循序渐进原则。负环管片脱出盾构后周围无约束,在推力作用下易变形,应在管片两侧用型钢支撑加固,并用钢丝绳将管片和始发托架箍紧。当盾构外壳脱离洞门密封圈后及时进行同步注浆,盾构穿过洞口土体加固段时,土层由硬至软,要加强盾构的方向控制,并根据地层情况和地面建筑物的情况综合确定始发试掘进的参数。始发阶段宜采用小推力、低速度、微调向、低压力的掘进模式。

2.2.2 盾构掘进姿态控制

由于刀盘切削开挖面土体产生的扭矩大于盾构壳体与隧道洞壁之间的摩擦力矩,盾构会产生滚动偏差;由于受土层界面起伏大、强度不均等原因,盾构也会产生方向偏差;过大的滚动旋转和方向偏差会影响管片的拼装,也会引起隧道轴线的偏斜。因此,需要对盾构的姿态进行实时监测。

2.3 盾构平移施工技术

在盾构掘进完某区间隧道后到达接收井,往往需要将盾构平移调出、转场进行下一个区间的掘进或者是将盾构平移、通过地铁车站、进入下一掘进区间。现以洪浪—兴东区间盾构下落平移工程为例对盾构平移进行阐述。盾构在洪浪站出站后,由于洪浪站左线盾构井正上方交通疏解的军用贝雷梁影响,盾构不能从左线盾构井吊出,只能在车站底板上平移至右线盾构井再吊出。盾构下落平移施工技术措施如下:

1)盾构接收及下落平移准备。首先对盾构到达时的实际隧道中线及实际洞门中线进行测量,得出盾构姿态与设计隧道中线及设计洞门位置的偏差值;然后结合实测车站底板高程,计算出钢板及接收托架的安装高程。

2)盾构下落。盾构主体到达托架预定位置后,先分离主机与台车,然后用4根钢丝绳将盾构与托架牢固固定,防止盾构下落和平移时在托架上移动甚至侧翻。

盾构下落采用4台200 t液压千斤顶,计划将接收托架下纵向和横向30 cm×20 cm H型钢全部抽掉,然后铺上平移钢轨,将盾构下落40 cm,这样就能满足盾构横移要求。液压千斤顶高度为700 mm,行程为350 mm,需进行2次顶升才能将接收托架与盾构下落到位。顶升结束后,盾构下落及其平移示意图如图2和图3所示。

图2 顶升结束后盾构下落Fig.2 Lowering of shield machine after lifting

图3 盾构平移示意图Fig.3 Sketch of transverse moving of shield machine

3)盾构平移施工措施。盾构平移主要采用6套10 t手拉葫芦横向拉动,车站底板浇注混凝土时,在底板右侧预埋6个φ20 mm钢筋拉环,用于挂设手拉葫芦。采用2台100 t液压千斤顶作为辅助平移措施,千斤顶高度为80 cm,其前部顶在接收架下部H30型钢上,后部顶在牛腿上,该牛腿用连接钢板和螺栓固定在行走钢轨上,以此来形成推动盾构平移的反力[5]。盾构下落及平移施工如图4和图5所示。

2.4 复合地层盾构施工地表沉降分析及控沉技术

盾构法施工引起周围地层变形的内在原因是土体的初始应力状态发生了变化,使得原状土经历了挤压、剪切、扭曲等应力路径。地层扰动的影响范围和程度取决于多种因素,包括盾构型式、隧道几何尺寸、施工参数(土仓压力、刀盘扭矩、推进力、出土量、注浆量、注浆压力、盾尾间隙等)、土体的性质及隧道所处的环境、上部荷载的影响等。在实际盾构隧道开挖过程中,对地面沉降起关键作用的是盾尾注浆量的多少以及注浆量强度的大小。由于盾构壳具有一定的厚度,为便于管片的拼装和盾构的纠偏而在盾构壳与衬砌之间留有一定的空隙。千斤顶推动盾构前行时,在盾尾衬砌管片外围形成了盾尾空隙,使得周围土体由于填充盾尾空隙而发生趋向隧道的位移从而引起地面沉降,工程中普遍采用同步注浆或二次注浆的方法来减小由盾尾空隙引起的地层损失,从而减小地面沉降。当注浆量较小时,可以抵消上部土体的部分沉降,当注浆量很大时也可能会引起地表隆起[6]。

2.4.1 注浆压力对地表沉降的影响分析

为了反映盾尾注浆压力对地表沉降的影响,分别取注浆压力为0.15,0.2,0.25,0.3MPa 进行有限差分模拟计算。不同注浆压力对地表沉降的影响见图6和图7。

图6 盾尾注浆压力对地表沉降影响图Fig.6 Influence of shield tail grouting pressure on ground surface settlement

从图6可以得出:隧道上方的土体在重力作用下向隧道方向运动,从而引起地表沉降;隧道底部的土体由于隧道的开挖出现有卸荷的过程,隧道底部土体向上隆起。

图7 不同注浆压力隧道轴线上方地表沉降图Fig.7 Ground surface settlement above the tunnel axis under different grouting pressures

从图7可以看出:地表沉降值与注浆压力成反比,注浆压力越大,地表沉降越小。注浆压力从0.15 MPa升到0.2 MPa时,地表最大沉降值降低了1.11 mm;注浆压力从0.20 MPa升到0.25 MPa时,地表最大沉降值降低了0.88 mm;注浆压力从0.25 MPa升到0.3 MPa时,地表最大沉降值降低了1.13 mm。其原因是在土体压力一定时,注浆压力越大,注浆体的变形越小,所以提高注浆压力可以有效降低地表沉降。同步注浆要求注浆是填充土体间隙而不是劈裂土体,在压入口的压力稍大于该点的静止水压力与土压力之和。注浆压力过大,管片外的土层被劈裂扰动而造成较大的后期沉降以及跑浆;反之,注浆压力过小,浆液充填速度过慢,间隙充填不密实,地表变形也会增大。

2.4.2 土仓压力对地表沉降的影响分析

土压平衡盾构施工是盾构推进过程中靠土仓内的泥土压力,即仓压与盾构前方土体压力相平衡来保持开挖面的土体稳定。实际施工过程中设定的盾构土仓压力难以和开挖面土体原来的土压力达到完全平衡,总会存在一定的差值,从而引起开挖面土体的位移。开挖面处土体的位移又会进一步影响地面沉降。为反映开挖面土仓压力变化对地面沉降的影响,分别取开挖面土仓压力为0.05,0.1,0.15,0.2MPa 进行有限差分计算。不同土仓压力对地面沉降的影响见图8和图9。

从图8可以看出,随着土仓压力的增大,开挖面前方的土体向开挖面移动的位移减小。

从图9可以看出:土仓压力与土体的原始侧向压力接近时的地表沉降量最小,当土仓压力设置过大或过小时,地表的最大沉降值都会增大。其原因为:当土仓压力小于地层原始应力时,土体会向土仓坍塌,导致地层损失;当土仓压力大于土体原始应力时,会对开挖面前方土体产生扰动,使开挖面的土体向远离开挖面的方向挤出,开挖面处土体的位移又会进一步引起沉降。

2.4.3 实测地表沉降与掘进参数的关系

见图10—15。从图10中可以看出,在施工过程中土压得到了比较好的控制,地表沉降都控制在10 mm内。图11为洪浪—兴东区间右线DK7+185~+110范围内的土仓压力统计值,其大小随盾构推进过程不断变化,基本稳定在 0.08 ~0.11 MPa。

当盾构隧道掘进到65环时土仓压力较大,为0.12 MPa,注浆量控制较好,为6.5 m3;而此处的地表微微隆起,隆起值为0.13 mm。当盾构隧道掘进到103环时土仓压力较小,为0.07 MPa,注浆量控制较好,为6.5m3;而此处的地表沉降值较小,为8.3mm。由此可知当注浆量一定时(比理论注浆量稍大),地面沉降随土仓压力的增加而减小,所以通过改变土仓压力对控制地表沉降有一定的效果。

图12 左线225~280环地表沉降统计图Fig.12 Ground surface settlement from No.225 ring to No.280 ring of left tunnel tube

盾尾注浆量及注浆压力将直接影响最终沉降量,注浆量越多,注浆压力适当增大,则注入的浆液将被压缩产生一定的压力抵抗外周土体的移动,使沉降量减小。从图12—15可以看出:左线265~273环附近注浆量为7 m3,注浆压力为0.29 MPa,地表产生了1 mm左右的隆起。由此可以说明:地表沉降随注浆量及注浆压力的增大而减小,改变盾尾注浆量及注浆压力是控制地表沉降的有效途径;但注浆量及注浆压力过大时,可能会引起地表隆起和增大管片变形。

掘进过程中的各种掘进参数取值是否合理,应控制在什么范围内,需要地面沉降的结果来验证。只有将理论计算、实际应用和监测结果三者有机地结合起来,实施信息化施工和管理才能真正地控制好土压,保持开挖面稳定,保证盾构掘进的安全、顺利。

2.5 长距离矿山法段盾构空推技术

目前国内使用的复合式土压平衡盾构对于长度超过100 m岩石单轴抗压强度超过100 MPa的地层,直接采用盾构法施工存在较大难度。

2.5.1 过矿山法段盾构设计技术

2.5.1.1 盾构空推反力计算

为保证盾构过空推段时的管片拼装质量,盾构前方必须提供足够的合力以将管片环缝隙挤压密实。翻身—灵芝灵盾构区间采用在刀盘前方堆放豆砾石来提供反力,其堆积方式为隧道半断面堆积,共长6 m。若矿山法隧道内漏水和积水不多,也可以堆土。盾构空推时的反力F由混凝土导台与盾构的摩擦阻力F1、推动刀盘前所堆豆砾石受到的摩擦阻力F2、刀盘支撑豆砾石所受侧向阻力F3、盾尾刷与管片间的摩擦阻力F4和台车所需牵引力F5构成。F要大于止水条最小防水挤压力(2 500 kN)的要求。

2.5.1.2 刀盘前方堆土(豆砾石)计算

当矿山法隧道初期支护施作质量较高,隧道内几乎不渗漏水时,刀盘前方可以堆土;若隧道内渗漏水严重时,所堆渣土与水结合变为稀泥,在盾构空推时不能对刀盘形成有效的反力。因此,在初期支护效果不是很理想的情况下,需要在刀盘前方堆积豆砾石。根据盾构空推反力计算结果,采用半断面堆积豆砾石,堆积长度为6 m,堆土总方量为102.64 m3。堆积豆砾石可以采用人工配合机械施工或者可以在隧道正上方的地表钻孔,从地表将豆砾石卸入矿山法隧道段指定位置。

2.5.1.3 端头墙设计

端头墙的周边密排3排钢格栅,玻璃纤维筋格栅水平设置,每个格栅横排有4排玻璃纤维筋,外侧为2排密排的φ28 mm的玻璃纤维筋,中间和内侧为2排φ22 mm的玻璃纤维筋,竖向排3排玻璃纤维筋,格栅要锚固入隧道初期支护30 cm。全断面设置单层玻璃纤维筋网,初喷40 mm混凝土后挂φ6 mm玻璃纤维筋网。端头处玻璃纤维筋格栅间距300 mm,喷800 mm厚的C20混凝土,保护层厚度为40 mm;然后在玻璃纤维筋格栅喷射完的混凝土后面设置一道混凝土环梁,环梁钢筋与矿山法隧道初期支护钢格栅焊接。

2.5.2 过矿山法段盾构施工关键技术

2.5.2.1 端头加固

由于矿山法施工和盾构推进相隔时间较长,隧道开挖掌子面暴露时间较长会导致地质变差;同时,为保证盾构到达时其推进力不至于将矿山法隧道掌子面推挤坍塌,在矿山法隧道与盾构隧道连接处设置端头墙。矿山法在施工到与盾构隧道连接处时密排3排钢格栅,水平放置的玻璃纤维筋格栅随隧道端头最后3排格栅钢架同步架设,全断面设置单层玻璃纤维筋网,初喷40 mm混凝土后挂φ6 mm玻璃纤维筋网。翻身—灵芝区间2#竖井端头墙小里程方向50 m处上覆有碧海花园小区建筑物,为避免由于盾构刀盘对端头墙的挤压而造成端头墙的瞬间垮塌,进而导致建筑物随上覆地层产生较大沉降,从而危及建筑物安全,在盾构掘进至端头墙之前对端头墙进行注浆加固。注浆浆液为水泥-水玻璃双液浆,注浆有效长度为15 m,横向及竖向加固范围为隧道拱腰以上及拱顶周围2 m土体。

2.5.2.2 导台施工

为保证盾构安全、高效、优质通过矿山段,在矿山开挖段设置钢筋混凝土导台为盾构提供精确导向,确保盾构保持良好的推进姿态,确保管片拼装质量,从而达到预期的防水效果。

2.5.2.3 盾构进入空推段施工措施

1)调整盾构姿态。盾构进入矿山空推前50 m测定管片姿态,人工测量检查盾构姿态,校正VMT测量导向系统,测定盾构推进姿态偏差(水平偏差为0,垂直偏差为+50 mm),开始纠偏。在此段进行二次注浆,保证二次注浆效果,稳定管片姿态,确保VMT导向系统能精确、高效工作;同时,复测矿山段断面情况,监测矿山段拱顶沉降量,检查端头墙洞门尺寸,确保净空,保证盾构能准确安全进入矿山空推段隧道。

2)盾构步进。盾构直接掘削破除玻璃纤维筋格栅和水泥-水玻璃注浆加固过的C20混凝土墙之后,步上提前施工完毕的混凝土导台。启动盾构向前掘进,根据刀盘与导向平台之间的关系调整各组推进油缸的行程,使盾构姿态沿线路方向进行推进。盾构推动刀盘前方的豆砾石在刀盘前逐渐形成较为密实的砾石堆,管片与已开挖成型隧道间靠喷射豆砾石充填,同时进行同步注浆。盾构在矿山法隧道中步进情况如图16所示。

图16 盾构过矿山法隧道施工示意图Fig.16 Shield machine advancing through tunnel section constructed by mining method

盾构掘进模式采用不建压模式,掘进推力控制在6 000 kN以内(主要以掘进速度控制在10~25 mm/min来控制推力大小),当掘进推力>6 000 kN以后,可启动螺旋输送机出土,但要控制出土量。掘进过程中,土仓内不加气压和泡沫。

盾构在掘进至横通道前15m,前方土体以半断面封堵了横通道,此时应开始减少掘进推力和速度,掘进推力控制在5 000kN以内,掘进速度控制在10mm/min左右;在横通道位置加大喷射豆砾石和同步注浆量,在保证隧道内豆砾石和管片背后浆液不外流的前提下,充分填实管片与横通道之间的空隙;在靠近竖井段安装型钢作为帷幕的支撑,确保帷幕的稳定。盾构空推掘进施工如图17所示。

图17 盾构空推掘进施工图Fig.17 Shield machine advancing without load

当盾构刀盘掘进至距另一侧端头墙12 m处,在保证推力≥4 500 kN前提下启动螺旋输送机,将刀盘前方豆砾石往外运输。控制掘进速度及出渣量,当刀盘顶住封堵墙掌子面时,确保土仓内为满仓土。继续转动刀盘,掘削封堵墙掌子面喷射混凝土,土仓不出土,以建立土压。当仓内土压达到设定值(0.22 MPa)时,开启螺旋输送机出土,盾构进入正常掘进施工。

3)管片拼装。管片安装是盾构法施工的重要环节,其安装质量不仅直接关系到成洞的质量和隧道防水的效果,而且对盾构能否继续顺利推进有直接的影响。管片在安装前仍要进行一次检查,再确认管片种类正确、质量完好无缺和密封垫粘结无脱落,才允许安装。安装每一片管片时,先人工将管片连接螺栓进行初步紧固;待安装完一环后,用风动扳手对螺栓进行进一步紧固;每块管片安装时须拧紧螺栓一次,在每环管片安装结束后要再次及时拧紧各个方向的螺栓,且在该环脱出盾尾后再次拧紧。

4)管片背衬回填。包括喷射豆砾石、同步注浆和二次补注浆3部分:①喷射豆砾石。管片外径为6 000 mm,矿山隧道初期支护内径为6 600 mm,管片与矿山隧道之间空隙达到300 mm,首先采用5~10 mm连续级配的花岗岩豆砾石来填充空隙,在管片拼装时即可进行喷射豆砾石回填。每延米填充量为5.9 m3,即每环至少需要填充豆砾石8.89 m3。由于隧道开挖不规整,每环豆砾石量不完全相等。每隔4.5~6 m在盾构的切口四周60~300°的范围用袋装砂石料围成一个围堰,防止管片背后的豆砾石、砂浆前窜,利用混凝土喷射机从刀盘前方向盾构后方吹填豆砾石(见图18),喷射压力为0.25 ~0.3 MPa。②同步注浆。利用盾构自身的同步注浆系统压注水泥砂浆,其浆液与正常掘进时同步注浆浆液相同。该浆液采用水泥砂浆,水泥、膨润土、粉煤灰、砂、水的质量配合比为179∶65∶253∶1 165∶338。浆液可填充豆砾石之间的间隙,将豆砾石固结为一体,使管片与矿山隧道初期支护紧密接触,以提高支护效果。控制注浆压力既要保证达到对环形空隙的有效填充,又要确保管片结构不因注浆产生位移、变形和损坏,同时还要防止砂浆前窜至盾构刀盘前方。保证同步注浆质量,浆液将会在围岩和管片间形成一层致密的防水层,对盾构隧道防水起到第一层保护作用;因此,同步注浆质量的好坏是隧道防水的关键。注浆结束标准可以采用注浆量控制,当注浆量达到小碎石理论孔隙率的80%以上时即可暂停注浆。小碎石理论孔隙率为37%,则每环同步注浆量≥V浆=8.89 ×0.37 ×0.8=2.6 m3。③二次补注浆。盾构空推段施工时,由于管片与矿山隧道空隙已经填有一层密实的豆砾石,有可能导致同步注浆不充分,同步注浆压力将控制在一定范围内;因此,同步注浆很难完全填充所有的间隙。管片安装10环后,间隔6 m在管片吊装处开口检查注浆效果。若注浆效果不好,则进行回填注浆。

图18 吹填豆砾石的混凝土喷射机Fig.18 Shotcreting machine used to backfill pea gravel

2.6 端头墙玻璃纤维筋格栅加固技术

盾构进出洞为盾构隧道施工过程中的关键环节,盾构进出洞前处理端头井围护结构中钢筋的传统方法是:采用注浆或临时围护桩等措施对井壁背后的土体进行加固后,在降水条件下进行人工凿除。由于结构被开凿破坏、结构背后土体暴露、地下水较难控制等原因,盾构进出洞时易出现地层土体坍塌而导致地表下沉并危及地下管线和附近的建(构)筑物。近几年来,随着大深度、大断面的盾构需求迅速增加,盾构直接掘削纤维筋混凝土工法问世,即把盾构要穿过的挡土墙上的相应部位用纤维筋混凝土制作,可用一般盾构的切削刀具直接切削,达到盾构的直接进洞、出洞[7]。

2.6.1 玻璃纤维筋的特性

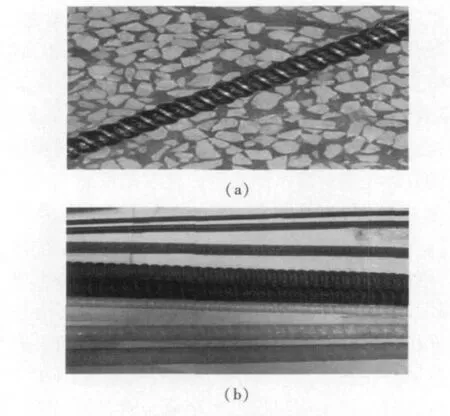

玻璃纤维筋是以玻璃纤维为增强材料,以合成树脂及辅助剂等为基本材料,在光电热一体的高速聚合装置内受热固化,经拉挤牵引成型的一种新型复合材料(其英文名称为glass fiber reinforced polymer rebar,简称GFRP筋)。它是一种具有较好的抗拉、耐腐蚀和抗电、磁等性能的纤维复合材料,在特殊环境下可以用来代替普通钢筋。其外形根据需要可以加工成光圆、螺纹、矩形及工字形等。玻璃纤维筋见图19。

图19 玻璃纤维筋Fig.19 Fiber glass

玻璃纤维筋作为新型的筋材,与传统钢筋相比,具有抗拉强度高、质量轻、弹性模量小、易脆断、耐腐蚀、易切割、防爆防静电和抗剪强度低等特性。

2.6.2 玻璃纤维筋在地铁端头墙加固中的应用

盾构法或盾构过硬岩矿山法施工进出洞,若采用传统的钢筋混凝土端头墙,则在盾构推进前先要人工破除该端头墙,存在一定的施工风险,而且也将影响施工进度。采用剪切强度低、易脆断的玻璃纤维筋代替传统钢筋施作端头墙优势明显,在深圳地铁施工中得到了推广应用。若采用玻璃纤维筋端头墙,盾构推进至端头墙时,只需降低速度,直接推进,不需人工破除,加快了施工的连续性,保证了盾构施工的安全性。

2.6.2.1 端头墙施工措施

盾构端头墙周边采用3排钢格栅,墙体使用玻璃纤维筋,主筋之间及主筋和箍筋之间均采用绑扎连接,搭接长度是普通钢筋搭接长度的1.3倍。全断面设置单层玻璃纤维筋网,初喷40 mm混凝土后挂φ6 mm玻璃纤维筋网。端头处玻璃纤维筋格栅间距300 mm,喷800 mm厚的C20混凝土,保护层厚度为40 mm;然后在玻璃纤维筋格栅喷射完的混凝土后面设置一道混凝土环梁,环梁钢筋与矿山法隧道初期支护钢格栅焊接[8]。盾构切削端头墙时玻璃纤维格栅力学行为如图20所示。

2.6.2.2 应用效果

从玻璃纤维筋的断裂情况可以发现,玻璃纤维筋多数都是在周边的位置发生断裂,这是由于随着盾构的挤压,玻璃纤维筋中间部位有较大的空间使其产生自身能够承受的形变来释放所受到的挤压力;但是端头墙周边位置的玻璃纤维格栅随着盾构的挤压,则没有足够的空间去产生变形来释放挤压造成的拉力,从而在与盾构的刀盘接触后的挤压中产生了脆断。首先被拉断的并不是主筋,而是直径较小的玻璃纤维箍筋。盾构从盾构隧道进入矿山法施工段的整个施工过程中,盾构段与矿山法段连接处并未出现垮塌,端头墙体也未出现瞬间坍塌,这证明了采用玻璃纤维格栅施作端头墙完全是可行的,不仅节省了施工的时间和成本,而且安全、高效。

图20 盾构切削端头墙时玻璃纤维筋格栅力学行为Fig.20 Mechanical behavior of fiber glass grating when shield machine cutting the end wall

3 深圳地铁盾构施工典型实例

3.1 黏土地层盾构掘进实例

3.1.1 工程概况

5301标前海湾—临海湾区间通过填海片区淤泥层,结构松软,承载力低,含水量高,容易产生触变、流变。盾构主要在淤泥层下黏性土层中通过,如图21所示。盾构掘进时会对地层产生较大扰动,引起地基变形和失稳;刀盘中心区域容易结泥饼,降低掘进速度,增大切削扭矩;同时造成土仓内温度升高,影响主轴承密封的寿命,严重时会造成主轴承密封老化破坏。螺旋输送机由于排土不畅而无法形成土塞,排土口易产生喷涌,且上层淤泥土流变性强,易下陷,可能会造成开挖面失稳,引发地层坍塌。

3.1.2 盾构掘进技术措施

在盾构掘进过程中,刀盘结泥饼及刀箱被糊容易造成刀具偏磨;盾构推力大、速度低、扭矩变化不灵敏;渣土呈块状,基本不具有流动性,渣土温度偏高,严重时出现出渣口冒白气甚至阻塞螺旋机等症状。为解决这些问题,施工时应该按照如下措施进行操作。

图21 前临区间地质断面图Fig.21 Geological profile of tunnel section from Qianhaiwan station to Linhaiwan station

1)在浅埋隧道施工、刀盘开口率小于40%并且地层标贯值大于20的情况下,即地层相对自稳时,设定的出土压力不宜超过主动土压力,并且最好控制在0.1 MPa以下,即宜采用欠土压平衡模式掘进。

2)在保证地面安全的情况下,掘进过程中可以适当降低土仓压力。若地层稳定性较差,但隔气性较好时,宜采用辅助气压作业,掘进也宜采用欠土压平衡模式。

3)控制掘进速度<60 mm/min,关注连续几环的参数变化,尤其注意推力和扭矩的变化,黏土地层掘进参数如图22所示。

4)应特别注重渣土改良并及时关注渣土温度变化情况,避免掘进过程中不出渣,向土仓挤土,保证足够的加水量及添加剂注入量。

5)长时间掘进或是发现有糊刀盘或结泥饼的征兆时应停机加水并向刀盘前方注入分散剂空转刀盘,采用冷却措施,避免土仓高温高热。

3.1.3 形成泥饼的原因及防止措施

探究泥饼的成因,应该从地质、盾构选型及施工3个方面着手,其中地质是客观自然因素,是形成泥饼的基础。预防结泥饼的相应对策如下:

1)认真研究地质资料,施工全过程现场跟踪地质条件的变化,并根据地质条件调整施工措施。

2)当隧道洞身为黏土层、黏土质砂土层、泥岩、泥质粉砂岩、残积花岗岩、全风化花岗岩等软岩类(单轴抗压强度<30 MPa)地层,并且黏土矿物含量超过25%时,盾构选型需考虑预防结泥饼的(措施)设施、如刀具的布置要层次清楚,其中滚刀和刮刀的高差宜大于35mm;刀盘中心区直径2.0m范围内宜少设或不设滚刀,可尽可能增大开口率,也可设置独立驱动的中心子刀盘或高出面板40 cm以上的中心刀群,刀盘的扭矩也应相应增大;宜设置搅拌棒,尤其是能进行注泥浆、注泡沫、注水的固定搅拌棒必须设置,位置宜设计在轴承密封圈内侧。

3)装备有泡沫生产机、辅助气压作业和盾构冷却设备等。

图22 盾构在黏土地层中的掘进参数Fig.22 Parameters of shield boring in clay strata

3.2 上软下硬地层盾构掘进实例

由于软硬不均地层岩性变化较大,局部存在不均匀风化夹层,致使盾构掘进姿态控制困难,易发生盾构向上偏移事故且易造成刀口折断,同时工况转换频繁也对地层产生扰动,易造成较大地表变形。

3.2.1 工程概况

5302标工程西起翻身站(DK4+196.04),终点到兴东南明挖段(DK7+534.91),全标段长3 339 m。区间盾构隧道主要穿越砾质黏性土、全风化花岗岩、强风化花岗岩,部分穿越中、微风化岩层(地质纵断面见图23),盾构隧道穿越地层同一断面软硬不均现象突出,而且存在不均匀现象,且变化频次多,硬岩单轴抗压强度高达154 MPa。

图23 洪浪—兴东盾构区间隧道地质纵断面图Fig.23 Geological profile of tunnel section from Honglang to Xingdong

3.2.2 穿越软硬不均地层盾构施工措施

1)探明工程地质情况。设计选线时应尽量避开软硬不均地层,使隧道位于均质地层中,以减少盾构施工的风险。施工前必须掌握工程地质及水文地质情况,为科学选择掘进参数提供依据。

2)掘进模式选择。由于软硬不均地层是一种特殊的地质,既有软岩地层的不稳定性,又具有硬岩的强度。为确保地表及地面建(构)筑物的稳定,必须采用土压平衡掘进模式。

3)掘进参数选择。在软硬不均地层中掘进,局部岩石硬度较高,硬岩处刀盘的滚刀受力较大,而软岩部分只需对掌子面进行切削即可破坏土层,但局部硬岩对刀具即刀盘的损伤较大,应适当降低刀盘转速,刀盘的转速要控制在1.0 r/min左右;土压力的设定需要考虑多方面的因素,以静止土压力为计算依据,结合0.01~0.02 MPa的预备压力设置;为了防止盾构抬头,掘进过程中适当加大顶部千斤顶的顶推力;要保证掌子面的稳定性,需要保持较高的土压;要求螺旋输送机的出渣量小,转速一般保持在3~8 r/min。

4)刀具布置。增加边缘滚刀的数量,减小刀间距,增强边缘的破岩能力;同时,利用安装在刀盘上的超挖刀,便于掘进方向发生偏差时能够对硬岩进行超挖,及时纠正偏差,确保盾构前进方向与隧道设计轴线一致。

5)盾构掘进方向控制。由于地层软硬不均、隧道曲线和坡度变化以及操作等因素的影响,盾构推进不可能完全按照设计的隧道轴线前进,而会产生一定的偏差。当这种偏差超过一定界限时就会使隧道衬砌侵限、盾尾间隙变小使管片局部受力恶化,并造成地层损失增大而使地表沉降加大。因此,盾构施工中应采取有效技术措施控制掘进方向,及时有效纠正掘进偏差。

6)科学更换刀具。盾构在软硬不均地层中施工,为了保护盾构刀盘和确保刀具磨损达到极限值时能够及时换刀,应注意总结刀具在类似地层中的磨损规律,超前制定刀具配件计划,并结合工程地质及地面环境等因素,提前确定开仓检查刀具的位置,做到开仓的计划性、可控性。在软硬不均及硬岩地层施工时,当边缘滚刀磨损量为15 mm、正面区滚刀磨损量为20 mm、中心区滚刀磨损量为20~25 mm时需要进行更换;当刮刀合金齿缺损达到1/2以上或耐磨层磨损量达2/3以上时需要进行更换。

3.3 花岗岩球状风化体和基岩突起处理实例

3.3.1 工程概况

5号线工程在宝安—翻身区间、翻身—灵芝区间和民治—五和区间盾构线路均遇到孤石。宝安—翻身区间盾构隧道开挖范围以砂质黏性土和砂层为主,拱顶以上地层以杂填土、淤泥、粉质黏性土为主。根据勘察报告,本区间左线发现5块孤石,其中2块位于隧道范围内;右线发现6块孤石,其中3块位于隧道范围内。翻身—灵芝区间隧道主要穿越的岩层为砾质黏性土和全风化花岗岩,含水量丰富并且与海水存在动力联系,同时隧道下穿诸多构建筑物,如碧海花园、创业立交桥、107国道等。

3.3.2 孤石的物理性质及主要特征

孤石属于花岗岩残积土的不均匀风化,包括囊状风化岩和球状风化岩。本工程盾构隧道工程中孤石主要为球状风化岩,即残积土中存在球状中等风化、微风化岩体。一般于地形平缓、风化带厚度较大的地区较发育。孤石形状各异,大小从几十cm到几m,单轴抗压强度大部分为80~200 MPa,相对周边的风化土体,孤石的强度要大得多,主要赋存在花岗岩的全风化、强风化岩体中,其空间分布具有较大的随机性,很难找到规律。从土仓取出的孤石见图24。

图24 从土仓中取出的孤石Fig.24 Boulders taken from excavation chamber

3.3.3 孤石爆破处理方法

孤石处理方法应根据孤石的大小、位置、形状、周边环境等因素确定。当隧道上方地面具备冲孔、挖孔条件时,采取地面处理方式;当地面不具备冲孔、挖孔条件时,采用洞内处理。深圳地铁采取深孔爆破法处理较为成功,效果好、速度快。具体处理方法为:地质勘探过程中遇到孤石时,首先查明孤石的产状、大小、形状,并依此来制定爆破孔的数量、分布和装药量,利用小口径钻头从地面下钻,在孤石上钻出爆破眼;然后在小孔内安放适量的静爆炸药对孤石进行爆破,达到分裂、瓦解孤石的目的。考虑盾构的出渣能力,通过螺旋输送机的石块尺寸不能超过40cm,爆破后石块的单边长度应控制在30 cm以下,以利于螺旋输送机顺利出渣。爆破后石块大小通过调整爆破孔间距和用药量来进行控制[9]。具体钻孔装药结构如图25所示。

图25 孤石爆破钻孔装药结构示意图Fig.25 Boulder removing by drilling and blasting

3.3.4 孤石破碎后盾构推进参数控制

大的孤石虽然已经爆破成为体积较小的碎石,但由于爆破位置处于地下14~22m,钻孔质量、装药位置和爆破效果都不能完全保证;因此,孤石最终不一定都能破碎成单边长度小于30 cm的碎石,体积较大石块的存在仍会对盾构施工带来较大的困难。盾构进入孤石爆破区段后要密切注意推进油缸的推力变化、盾构姿态的突变及土仓压力和出渣量的变化,采取优化掘进参数、降低螺旋输送机转速、加大泡沫注入量等措施,采用“高转速、低扭矩、小推力”的原则谨慎掘进穿越孤石爆破群;同时,盾构司机应根据渣样特征、掘进时刀盘发出的声音、盾构震动等情况判断刀盘前方碎石的情况、盾构的工作状态以及刀具磨损的情况。翻身—灵芝区间盾构掘进参数随施工变化曲线见图26。

从图26可以得出,在孤石爆破后地层中(在30环开始进入孤石爆破地段)盾构掘进参数(推力、扭矩、推进速度和转速)控制如下:1)盾构总推力比平常掘进时小,控制在9 000~11 000 kN;2)保持较低的推进速度,控制在5~20 mm/min;3)刀盘扭矩要相应降低,保持在0.5~1.2 MN·m;4)加快刀盘转速,使其从1.4 ~1.5 r/min增加到1.6 r/min左右。

图26 掘进参数随施工变化曲线Fig.26 Shield boring parameters

3.4 盾构下穿广深铁路施工关键技术

3.4.1 工程概述

长龙站—布吉站区间,线路出长龙站后沿吉华路下穿金鹏路,之后下穿布吉公园、广深铁路,到达布吉站(如图27所示)。区间隧道在左DK31+317.569~+392.037(16~66环)范围内平面斜交穿越广深铁路,隧道中心线与铁路平交角为77°,左线斜交的铁路里程为DK138+282,共计8股道,穿越长度约58 m。区间和铁路的竖向净距为13.7 m,土层从上到下分别为素填土、砾砂、粉质黏土、全风化角岩、强风化角岩和中风化角岩。隧道在DK31+350处覆土最浅,约为 13.3 m。

3.4.2 盾构下穿铁路关键技术

广深铁路作为国家准高速铁路,对地表沉降的要求极高。由于其运行着动车组,在下穿时对其监测极其重要,为重点监测区域。

图27 下穿广深铁路平、纵断面图Fig.27 Shield boring crossing underneath Guangzhou-Shenzhen railway

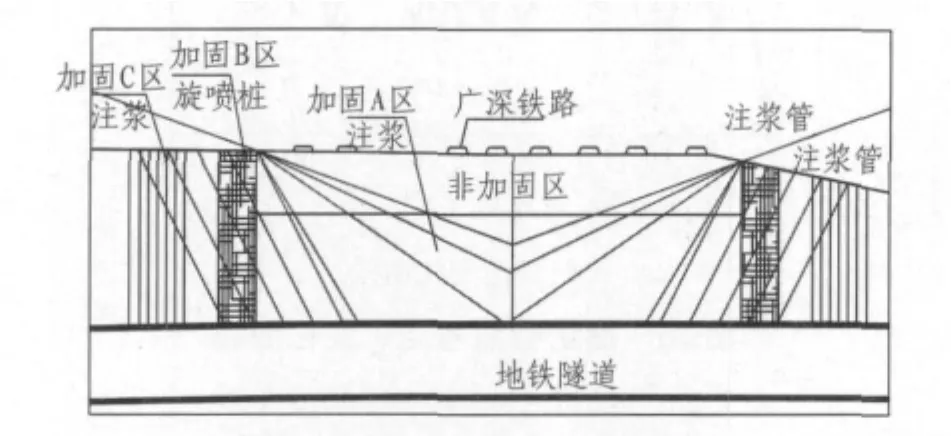

3.4.2.1 推进前预加固

盾构推进前,铁路线路应进行预加固。下穿区域铁路线路两侧设4排旋喷桩,桩间范围内路基分层注浆加固。加固剖面图如图28所示。

图28 铁路线路加固剖面图Fig.28 Profile of railway line reinforcement

首先进行广深铁路路两侧(B区)的旋喷桩施工,起加固、隔断及控制变形的作用。加固过程应控制施工速度,以减小施工对广深铁路的影响;旋喷桩施工期间必须对广深铁路进行监护和监测,根据监测结果调整施工参数,并通知铁路部门对线路进行及时养护。旋喷桩单桩直径为0.8 m,桩与桩相互咬合量为0.2 m,加固土体无侧限抗压强度>0.8 MPa,渗透系数≤10-8cm/s。采用普通硅酸盐R32.5水泥。

3.4.2.2 合理选择掘进参数

在掘进过程中盾构掘进参数的正确选择,直接关系到盾构的正常掘进。由于参数选择不当或者操作失误而导致参数设定错误,在实际工程中将会酿成巨大灾难。

1)土仓压力。由于该区域地层绝大部分为软土,局部夹杂强风化角岩,渣土黏性大,含水量小,极易形成泥饼;自稳性较差,不具备开仓条件。一旦形成泥饼,推进将变得非常艰难。推进过程中必须全程加水以调整土仓渣土稠度,以出土为流塑状为宜。另外,通过调整盾构的排土量来实现土压平衡,控制地层压力与土仓压力的差值在一定范围,将土仓压力波动控制在最小幅度,以控制地面沉降。盾构在穿越广深铁路推进过程中顶部土仓压力不宜过大,土仓压力平均值控制在0.11 MPa左右,否则场内过多的积土难以与水均匀搅拌,将导致出土不畅,形成泥饼。

2)转速和扭矩。下穿铁路时应适当提高刀盘转速,以充分混合渣土与水,但同时需要保持一个比较稳定的值,防止土体扰动过大。盾构穿越广深铁路推进过程中平均转速为1.8 r/min,由于易结泥饼,扭矩一般比较大,平均扭矩为2.0 MN·m。

3)推力和掘进速度。推进速度受到推力大小的控制,盾构穿越广深铁路推进过程中平均掘进速度为37 mm/min,平均推力为10 440 kN。掘进过程中不能因为提高速度而加大推力,推力增大将会导致前方土体隆起。如需要适当加大推力,应该缓慢加大,切忌猛推。

4)出土量大小。推进过程中要严格控制出土量,保证掘进进尺与出土量匹配。一般来说,每掘进100 m,所出松散土方量为4.3 m3,每环控制在6 m3以内。广深铁路掘进过程中要杜绝开仓,保证土仓压力足够平衡掌子面的反力,使前方土体稳定。如果在推进过程中发现进尺与出土量不匹配,有超挖趋势或判断因刀盘位置土体塌方导致土仓压力突然大幅度增加,应立即停止出土,加力、保压继续推进至土仓压力稳定后停机。推进过程中加入的水量和出土含水量都不能作为出土超量的合理原因。

5)盾构姿态控制。盾构掘进中不可避免地会有纠偏,下穿广深铁路时应该做到纠偏量少和高精度控制轴线。盾构姿态一旦发生偏差,需要及时纠正。纠偏关键在于“逐步纠正,不得猛纠硬调”,具体应做到如下几点:①盾构下坡推进时,要防止盾构“磕头”;盾构上坡推进时,要防止“抬头”,每次纠偏幅度不得过大,调整切口水压设定值,确保切口土体不下沉、不隆起或少隆起。②控制盾构轴线,利用控制盾构纵坡来控制盾构高程位置;利用2个对称千斤顶伸出的差值控制盾构平面位置。③选择合理的压浆位置,利用压浆的压力调整管片和盾构的相对位置,改善盾构的纠偏条件。

6)监控量测。在整个下穿过程中,将通过各项监测数据不断调整盾构掘进参数,从而保证盾构正常进行。

根据铁路沉降相关规范,监测设计基准值如表1所示。

表1 监测设计基准值Table 1 Thresholds of deformation

观测时间从2009年5月15日至22日,以DKZ31+317~+356中隧道中心线测点D-3为研究对象,建立各断面隧道中线测点纵剖面变化曲线(见图29)。

图29 各断面D-3隧道中心测点随时间变化曲线图(2009年)Fig.29 Settlement curves in 2009

从图29可以看出:各断面中心点沉降点在21号后开始收敛,隧道中心里程各点最大累计沉降量为DK31+353中的D-3点,累计沉降量为3.79 mm;最大隆起点为DK31+334中的D-3点,在5月19日时隆起值达到3.83 mm,随后开始下沉,并保持稳定。由此可以说明,通过实时监测不断调整掘进参数,地表沉降没有较大变化,能够保证广深准高速铁路和施工的正常进行。

3.5 盾构下穿河流施工关键技术

3.5.1 工程概况

布吉—百鸽笼区间于DK31+649~+683处下穿布吉河,河底控制高程为18.32 m,轨面高程为8.0~8.8 m,拱顶最小覆土约5 m。布吉河在里程DK31+639.533地质自上而下依次为粉质黏土(层厚2.864 m)、全风化角岩(层厚 1.498 m)、强风化角岩(层厚7.114 m)、中等风化角岩(层厚1.524 m)、微风化角岩(布吉河河床顶面13 m往下均为微风化角岩)。布吉河段工程地质情况如图30和图31所示。

3.5.2 盾构掘进施工技术措施

3.5.2.1 掘进模式的选择

由于下穿布吉河为强风化地层,地层中岩石整体性差,结构松软,抗压强度低,掌子面自稳性较弱,为避免掌子面涌水、涌泥等情况发生采用土压平衡掘进模式。采用这种掘进模式,盾构切削下来的渣土直接进入土仓内,并未即刻被螺旋输送机排出,而是充满整个土仓,形成土塞效应,达到土仓压力始终与掌子面压力平衡的效果,从而保证盾构前方土体不坍塌,也不会出现切口冒顶的现象,使盾构安全顺利地通过。

3.5.2.2 盾构姿态的控制

下穿布吉河时盾构姿态的控制非常重要,姿态控制得好,可以减少超挖及纠偏,从而减少对围岩的扰动,避免河床开裂渗水。由于下穿地层为强风化角砾岩层,岩层较软,在此岩段进行开挖,容易造成盾构抬头、低头以及偏移轴线等问题。如果盾构偏离了设定掘进线路,纠偏难度较大。调整千斤顶推力太大,稍不留意,会引起纠偏过猛从而导致盾构蛇形前进;因此,要控制好各组推进油缸的行程,保持盾构的正确姿态,使盾构安全快速地通过布吉河段。

3.5.2.3 掘进参数的设定

在盾构掘进过程中应设置合理的掘进参数。根据水深及上覆土层的厚度设定土仓压力,其波动值控制在±0.02 MPa以内,穿越河道中段推进速度应适当提高,一方面可快速通过河中段,另一方面可降低渣土中水的比例,改善出土状况,保证盾构掘进的安全。

盾构进入布吉河下方时,隧道上层覆土厚度有一个突变,掌子面水土压力变化较大,此时应按照以下掘进参数来控制盾构掘进:盾构推进速度控制在2 cm/min以内;土仓压力设置在根据实际计算的参数上增加0.01~0.02MPa;严格出渣管理,每环出土量控制在55 m3以内,减少土体扰动;总推力控制在8 000~10 000 kN;刀盘扭矩控制在2 000~3 000 kN·m;刀盘转速控制在 1.6 ~2 r/min[10]。

盾构轴线控制偏离设计轴线不大于±20 mm,河床沉降量控制在+5~-10 mm,并及时纠偏,尽量避免在过河时超量纠偏、蛇形摆动;施工过程中对管片及河床加强监测,控制盾构姿态,防止盾构抬头,出现上浮现象立即进行压重处理。

3.6 盾构下穿浅基建筑物施工关键技术

深圳地铁5号线盾构隧道正穿或是斜穿多栋建筑物。如翻身—灵芝区间的碧海花园、宝安汽车站、白金酒店;西丽—大学城区间盾构隧道于DK11+040~+070位置侧穿人才公寓;民治—五和区间盾构隧道穿越民兴工业区厂房、万科四季花城茉莉苑;布吉—百鸽笼区间盾构隧道穿过龙翔花园、牡丹苑等;怡景—黄贝岭区间盾构在DK38+320处下穿黄贝岭小区5栋房屋。

3.6.1 工程概况

翻身至灵芝盾构区间右线下穿碧海花园小区,穿越长度为99.75m,穿越部分为2层和8层的混凝土框架楼房。碧海花园桩基采用柱下独立基础,承台下桩基采用φ480 mm沉管灌注桩,单桩设计承载力600 kN/根,贯入度≤3.5mm,有效桩长为17m。按17m有效桩长计算,该建筑物桩基与隧道拱顶最近距离为1.14 m,掘进风险大,盾构姿态必须严格控制。该断面埋深20.5 m,地下水位埋深3.2 m,隧道位于砾质黏性土、全风化花岗岩及强风化花岗岩3种不同硬度的地层中,局部有硬岩突起,突起硬岩裂隙发育,地质条件复杂。区间隧道下穿碧海花园桩基立面关系见图32。

图32 隧道与碧海花园桩基位置关系图(单位:m)Fig.32 Relationship between tunnel and pile foundations of Bihaihuayuan building(m)

3.6.2 下穿建筑前的准备工作

为防止地面下沉而引起地面及建筑物沉降、开裂等安全问题,在盾构通过前对小区内地质进行补勘,以进一步了解建筑物下方地质情况,同时在受影响的房子外侧布置好监测点,严密监测房子沉降变形情况及地表沉降情况。

1)地质补勘。在详勘的基础上对勘探点进行加密,以进一步了解地层情况。因隧道从小区楼房下穿过,难以全部对隧道范围进行地质加密补勘,一部分在隧道外侧进行加密补勘。

2)地面注浆措施。盾构通过过程及通过前后对地面及楼房进行监测,当地面沉降超过30 mm时或房屋倾斜超过2‰时进行补强注浆加固。注浆方式可采用水泥-水玻璃双液浆、袖阀管注浆等。注浆孔位布置于沉降较大位置,间距按1.5~2 m布置,注浆深度为地面下3~5 m。对于楼房发生倾斜超限时,直接在沉降较大处从房子外侧打斜孔进行注浆,注浆量及注浆压力以监测数据为依据进行调整,确保房子在原沉降基础上尽量回复到初始值。

3)设备检修换刀。在盾构通过前进行全面检修,对其存在的一些问题彻底解决,为盾构过建筑物做好准备。在盾构掘进进入碧海花园楼房之前15 m处(DK4+466)对刀具进行检查更换。

3.6.3 掘进参数控制

盾构通过楼房时严格控制掘进参数以及管片拼装、注浆质量,保证盾构平稳、快速通过,并将地表及建筑物沉降控制在设计值之内。

1)控制掘进速度。保证盾构正常掘进,在盾构通过楼房过程中将掘进速度控制为30~50 mm/min,以便保证出土量、正面土压力及注浆均匀、及时。

2)严格控制正面土压力、注浆量和注浆压力。一般情况下,正面土压力、注浆量和注浆压力过大将可能导致地面隆起,反之将可能导致地面沉降;因此,盾构掘进时必须加强施工监测,并根据监测结果严格按照地面下沉及隆起量控制正面土压力、注浆量和注浆压力。根据类似工程施工经验,注浆压力等于土压力加上0.1~0.2 MPa。盾构过楼房时注浆压力暂取2.0~4.0 MPa,注浆量≥6 m3/环。根据始发段掘进情况及实际监测情况,在理论计算的土压力、注浆量、注浆压力值基础上进行调整。

3)二次注浆。当管片与岩壁间的空隙充填密实性差,致使地表沉降得不到有效控制或管片衬砌出现较严重渗漏时,采取二次注浆措施。施工时每隔10 m进行二次注浆,通过二次补强注浆有效控制地表沉降。

二次注浆采用双液浆作为注浆材料,能对同步注浆起到进一步补充和加强作用,同时也对管片周围的地层起到充填和加固作用。二次补强注浆根据地质情况及注浆记录情况分析注浆效果,结合监测情况由注浆压力控制。注浆压力控制在0.3~0.4 MPa。

4)出土量控制。每掘进一环对应理论开挖土体体积≥60 m3,掘进过程中时刻注意控制掘进速度和螺旋输送机出土速度,使掘削土量等于出土量,做到不多出土,从而保证掌子面及拱顶土体稳定。

4 结论与建议

深圳地铁盾构施工从一期工程开始就遇到许多预想不到的技术难题,尤其是在5号线的设计施工中碰到了软弱地层、上软下硬、球状风化体、穿越建(构)筑物、托换等盾构施工技术难题,但诸多盾构隧道施工技术难关都被攻克,使施工顺利进行,并确保了施工及建(构)筑物安全。

4.1 结论

1)土压平衡盾构在黏土地层中掘进,主要经验是尽量采用欠土压平衡模式,控制土仓压力,在保证地面安全的情况下,掘进过程中可以适当降低土仓压力。若刀盘结泥饼,要采取增加泡沫量、正反转刀盘,严重情况下要停机进行人工处理。

2)盾构长距离穿越硬岩地段采用敞开式掘进模式,设定合理的掘进参数和同步注浆参数、配置适应于硬岩掘进的刀具和使用泡沫剂改良渣土等措施,辅助采用“压重车”的方法减少管片上浮;在软硬不均地层盾构施工时,要重点控制盾构的姿态,避免盾构在软硬不均地层中发生抬头或低头、盾构轴线与设计轴线偏离过大等现象的发生。

3)始发和到达是盾构工法建造隧道的关键工序,始发施工直接影响隧道轴线的质量和工程施工的成败。端头加固、洞门破除施工、洞门密封及止水装置的安装是始发施工的关键工序。

4)孤石对盾构施工影响较大,施工中有地层注浆加固、钻孔爆破、人工挖孔桩破碎和冲击破碎等地面处理方法。处理孤石或基岩隆起采用深孔爆破法是有效、快速、安全的方法,值得推广。

5)对盾构下穿铁路、河流和建筑物,适当加大注浆压力能有效控制地表沉降;但注浆压力过大,管片外的土层被劈裂扰动会造成较大的后期沉降,土仓压力与土体原始侧向压力接近时地表沉降量最少。

6)盾构空推施工,端头墙以及接收井围护墙采用玻璃纤维筋代替传统钢筋,盾构可以直接推进,避免了人工破除端头墙的繁杂工序,经验表明该工法不仅能节省时间和成本,而且能够保证盾构进出洞安全。

4.2 建议

本文所介绍的盾构施工技术和经验是根据深圳地区特点创立的一整套适合深圳复合地层,不同于上海软土均质地层的盾构施工技术。虽然取得了很大成功,但仍存在一些新问题有待进一步研究解决。建议一方面对盾构的管片配筋率、防裂防水、防腐蚀及耐久性等问题进行进一步研究;另一方面对盾构施工新问题(如深圳地铁11号线将采用时速120 km/h的快线标准,其盾构内径为6 m),建议进行专题研究。

[1] 刘建国.深圳地铁盾构隧道技术研究与实践[M].北京:人民交通出版社,2011.

[2] 竺维彬,鞠世健.复合地层中的盾构施工技术[M].北京:中国科学技术出版社,2006.

[3] 周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004.

[4] 韩雪峰,李茂文,刘建国,等.复合地层土压平衡盾构始发施工关键技术[J].四川建筑,2010(5):91 -93.

[5] 崔青玉,陈寿根,李茂文.盾构下落平移施工设计研究[J].四川建筑,2011(2):170 -171.

[6] 张恒,陈寿根,邓稀肥.盾构掘进参数对地表沉降的影响分析[J].现代隧道技术,2010,47(5):48 -53.(ZHANG Heng,CHEN Shougen,DENG Xifei.Analysis of the influence of shield driving parameters on ground settlements[J].Modern Tunnelling Technology,2010,47(5):48 -53.(in Chinese))

[7] 林刚,罗世培.玻璃纤维筋在盾构端头井围护结构中的应用[J].铁道工程学报,2009,131(8):77 -81.(LIN Gang,LUO Shipei.Application of fiberglass reinforcement in exterior-protected structure of shield end shaft[J].Journal of Railway Engineering Society,2009,131(8):77 - 81.(in Chinese))

[8] 张恒,陈寿根,赵玉报,等.玻璃纤维筋在盾构井围护结构中的应用研究[J].铁道标准设计,2011(3):73-76.

[9] 刘建国.深圳地铁软硬不均复杂地层盾构施工对策[J].现代隧道技术,2010,47(5):79-83.(LIU Jianguo.Countermeasures for shield tunneling in hard and soft mixed strata of Shenzhen subway[J].Modern Tunnelling Technology,2010,47(5):79 -83.(in Chinese))

[10] 李茂文,陈寿根,刘建国,等.下穿布吉河盾构施工关键技术研究[J].四川建筑,2010(4):215 -217,219.