十字形多孔超细聚酯FDY纤维结构与性能研究

李 苏,刘海军

(苏州巨源纤维科技有限公司,江苏吴江 215237)

十字形多孔超细聚酯FDY纤维是当今纤维领域的一种性能独特、功能多、用途广泛的新纤维材料,它具有良好的柔软可挠性、易弯曲性、较大的比表面积及其纤维群形成的微细空间结构、吸湿导湿功能等特性,它能与各种天然纤维如长绒棉、真丝、羊绒等进行复合混纺,可开发出具有多样化、多功能、舒适性和高附加值等特点的超仿真纤维织物,具有很好的产业化发展前景。因此,十字形多孔超细聚酯FDY纤维的研究开发,是当今纤维材料开发的重心所在,也是未来的方向。笔者通过对十字形多孔超细聚酯FDY纤维声模量、取向态结构、沸水收缩率、力学性能的研究,探讨十字形多孔超细聚酯FDY纤维结构和性能的内在联系以及对纤维后加工及其织物外观、风格、质地和手感等使用性能的影响因素,为深入研究和工业开发超细纤维的超仿真化、复合化和混纺天然化等特殊功能和高附加值产品提供理论依据。

1 实验

1.1 材料

十字形多孔超细聚酯FDY纤维:55 dtex/144 f,76 dtex/144 f;

十字形多孔细旦聚酯FDY纤维:110 dtex/144 f,167 dtex/144 f。

1.2 方法及仪器

1.2.1 取向因子的测定

用SOM-Ⅱ型声速取向测定仪,在一定条件下,随机抽取一定数量的试样,分别测定每个试样在20 cm和40 cm处的声速值,然后计算纤维的取向因子[1]。

1.2.2 沸水收缩率

用YG086型缕纱测长仪绕取一定数量的纤维,在预加张力(0.1 cN/dtex)下测定纤维的原始长度L0,然后用纱布包好,放入沸水中煮30 min,取出并自然冷却,在相同预加张力下测定纤维长度L1,并用下式计算纤维的沸水收缩率。

1.2.3 力学性能

用Y741型纤维强力仪测定纤维强伸度等指标。

2 结果与讨论

2.1 十字形多孔超细聚酯FDY纤维的取向态结构

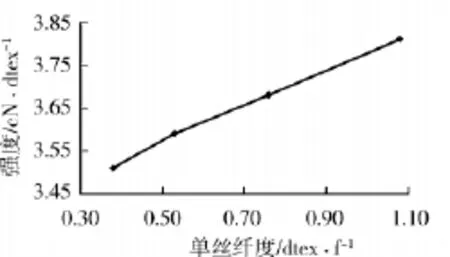

十字形多孔超细聚酯FDY纤维的取向态结构除了与聚酯材料的本性有关外,还与纺丝成形加工过程中的工艺参数、纤维截面形态以及纤维线密度大小有很大关系。图1、图2给出了不同单丝纤度十字形多孔聚酯FDY纤维与声速值、单丝纤度与取向因子关系,表1给出了相同规格不同截面形态多孔超细聚酯FDY纤维的取向因子值。

从图1、图2可以看出,十字形多孔超细聚酯FDY纤维声速值和取向因子随纤维单丝纤度改变而变化,即十字形多孔超细聚酯FDY纤维声速值和取向因子随其单丝纤度的增加而增大。由聚酯纤维成形加工理论[2]可知,在纺丝成形过程中,十字形多孔超细聚酯FDY纤维的单丝纤度越细,纤维的比表面积就相对越大,熔体细流冷却固化时具有较快的冷却速率,越容易冷却固化,使丝条的冷却长度缩短[3],引起熔体细流在纤维轴拉伸方向上速度梯度的增大,导致丝条所受轴向拉伸速率亦增大,从而使纺丝线上产生较高的拉伸张应力,致使FDY超细初生纤维具有较高的预取向度和较低延伸度以及较低的后拉伸倍数,使拉伸性能变差,从而导致十字形多孔超细聚酯FDY纤维在二次拉伸成形中取向程度随其单丝纤度的变细而减小。从表1还可以看出,相同规格不同截面形态多孔超细聚酯FDY纤维声速值和取向因子随纤维截面形态不同规格而变化,这是因为十字形多孔超细聚酯FDY纤维比表面积最大,使纺丝成形过程中的流变阻力较大,易导致熔体粘度波动变化以及可纺性不稳定,引起纺丝线上冷却凝固点位置的上下波动和纺丝张力的波动以及取向态结构均匀性变差,从而使十字形多孔超细聚酯FDY纤维声速值和取向因子比三叶形及圆形超细聚酯纤维声速值和取向因子小。

表1 相同规格不同截面形态多孔超细聚酯FDY纤维取向因子值

图1 单丝纤度和声速值的关系

图2 单丝纤度和取向因子的关系

2.2 十字形多孔超细聚酯FDY纤维的杨氏模量和柔量

在小形变下,用声速法所测定的十字形多孔超细聚酯FDY纤维模量是一种动态杨氏模量和柔量,是反映材料劲度和韧性的基本表征量,它主要与纤维材料的几何形态和分子间相互作用力有关。表2给出了十字形多孔超细聚酯FDY纤维的单丝纤度变化与动态杨氏模量和柔量的关系。

表2 不同规格十字形多孔超细聚酯FDY纤维的声速模量和柔量

由表2可知,十字形多孔超细聚酯FDY纤维的杨氏模量随其单丝纤度的减小而下降,而其柔量却随其单丝纤度的减小而增大,这是因为在小形变下,纤维的杨氏模量主要与纤维的几何形态和分子间相互作用力有关,取决于非晶区分子链的取向程度,取向程度愈小,杨氏模量就愈小。若纤维的取向程度愈低,纤维中大分子有序排列规整性较差,相对增加了各运动单元活动空间的空隙体积和分子活动性,减小了分子间相互作用力,分子间的作用力就愈小,纤维的模量就愈小,从而使十字形多孔超细聚酯FDY纤维分子链具有较好的柔性和弹性,以致十字形多孔超细聚酯FDY纤维具有较好的柔韧性。从表2还可看出,不同单丝纤度的十字形多孔超细聚酯纤维,其模量值相差较大,这主要与其大分子链的有序排列程度有关;而柔量值却比较接近,这说明十字形多孔超细聚酯FDY纤维的几何横截面形态能赋予丝条更好的韧性和手感。同时,由纤维模量与柔量的反比关系可知,纤维的模量愈小,其柔量愈大,纤维的柔性就愈好,从而赋予十字形多孔超细聚酯FDY纤维较好的柔性、手感和质感。

2.3 十字形多孔超细聚酯FDY纤维的沸水收缩率

理论研究[2]表明,在聚酯纺丝拉伸过程中,经轴向拉伸取向后的纤维内部或多或少都存在着残留应力,在通常状态下受玻璃态约束,分子链无法运动,当遇到加热介质作用时,大分子运动大大加剧而发生应力松弛,分子间结合力获得舒展,致使分子链由高序态转变为低序态而产生收缩,由此可反映出纤维内部取向态结构的变化以及热处理效果之间的关系。

从图3、4可以看出,十字形多孔超细聚酯FDY纤维的沸水收缩率随其单丝线密度的减小而下降,这表明十字形多孔超细聚酯FDY纤维在拉伸成形加工中,在产生取向作用的同时,还发生了结晶化作用,使纤维内的结晶体增加,这就相当于在纤维内增加了许多物理交联点,强化了整体分子的取向程度,使分子链之间的相互作用力增加以及内旋转势垒增高。对于不同单丝纤度的十字形多孔超细聚酯FDY纤维来说,其沸水收缩率产生差异的主要原因是纤维中大分子链取向程度不同所致。当受到加热介质作用时,大分子仅在非晶区发生松弛而引起分子的解取向;而在纤维的晶区,由于结晶体或晶格交联点的作用,大分子链发生松弛所受阻力较大,不易发生解取向,它需获得更多的能量才能克服分子间的摩擦力而引起分子的解取向。因此,在客观上表现为十字形多孔超细聚酯FDY纤维单丝纤度越细,纤维的沸水收缩率就越低。

图3 单丝纤度与沸水收缩率的关系

图4 取向因子与沸水收缩率的关系

2.4 十字形多孔超细聚酯FDY纤维的力学性能

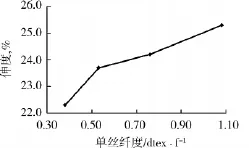

十字形多孔超细聚酯FDY纤维的力学性能与纤维几何形态和线密度密切相关,而且对纤维后加工及其织物外观、风格、质地和手感等使用性能有很大的影响。图5、6给出了不同规格十字形多孔超细聚酯FDY纤维的力学性质。

从图5、6可以看出,十字形多孔超细聚酯FDY纤维的断裂强伸度都随其单丝纤度的减小而下降。这是因为十字形多孔超细聚酯FDY纤维的线密度较小,而纤维比表面积较大,在纺丝成形中熔体拉伸粘度对温度变化很敏感,丝条在经向上的粘度梯度和温度梯度亦随之增加,丝条在拉伸成形中具有较快的冷却速度,产生较大的拉伸应力,导致十字形超细聚酯FDY初生纤维具有较高的预取向度和较低的伸度,使丝条表层易产生应力集中或丝条表面粗糙,甚至形成裂纹。因此,在后拉伸过程中,凡是那些导致材料形成弱点而增加应力分布不均匀性以致材料强度下降的因素,很容易使丝条在应力分布的不均匀或者应力集中处引起丝条表面裂纹处发生断裂[4],从而使十字形多孔超细聚酯FDY纤维断裂强伸度下降。此外,十字形多孔超细聚酯FDY纤维断裂强伸度还和纤维的异形度及纤维结晶程度有关。

图5 单丝纤度与强度的关系

图6 单丝纤度与伸度的关系

3 结论

a)十字形多孔超细聚酯FDY纤维的取向因子与纤维的线密度和成形加工条件密切相关,随单丝纤度的减小而下降,不同纤度十字形多孔超细聚酯FDY纤维的动态杨氏模量主要与取向态结构有关,取向度愈低,其杨氏模量就愈小,柔量就愈大;

b)十字形多孔超细聚酯FDY纤维的单丝线密度愈细,其纤维的沸水收缩率也愈小;十字形多孔超细聚酯FDY纤维断裂强伸度随单丝线密度的减小而下降;

c)十字形多孔超细聚酯FDY纤维的取向因子、模量、沸水收缩率和断裂强伸度均比细旦十字形多孔聚酯FDY纤维小,而纤维的柔量比细旦纤维大,从而使十字形多孔超细聚酯FDY纤维具有更好的柔韧性。

[1]陈稀,黄象安.化学纤维实验教程[M].北京:纺织工业出版社,1988:320 -331.

[2]H F马克,等.化学纤维结构及纺丝原理[M].北京:化学工业出版社,1980:214 -225.

[3]董纪震,等.合成纤维生产工艺学上册[M].北京:纺织工业出版社,1981:254 -260.

[4]吴大诚,等.合成纤维熔体纺丝[M].北京:纺织工业出版社,1980:285-295.