前纺FDY/POY装置空气调节变频改造

任学标

(中国石化仪征化纤股份有限公司长丝加弹中心,江苏仪征 211900)

一般来说,生产车间内的空气温度、湿度、流动速度、含尘浓度与新鲜度必须满足生产工艺和人体舒适的要求,不可因室外空气参数和室内各种因素的变化而变化。而仪化长丝加弹中心前纺POY/FDY装置原有空气调节系统用的是阀门、阀板控制,既不经济,能耗也大,加上设备陈旧老化,必须进行改造。改造方案提出多种,最终采用变频调速控制技术,通过改变输入到交流电机的电源频率,达到调节交流电机转速的目的,从而改变风机出风量。

1 存在问题

原空气处理系统采用一台西门子45 kW三相异步电机驱动,电机启动方式为星-三角启动,能耗大,启动电流是正常工作电流的3~6倍,风压采用阀板、阀门控制,这种调节方式既不方便,又浪费大量的电能,很容易造成阀门及风机的损坏,出现异常情况不能及时发现处理。

2 改造过程

2.1 变频改造技术方案

由HONEYWELL DCS对风压进行闭环控制。由现场现有的压力传感器测量风压,经信号分配器,一路送至DCS,一路送至现场控制柜上压力显示仪表。DCS输出4~20 mA转速调节信号至现场(目前已至现场现有控制柜中)。变频器设定值具有“自动-手动”切换功能,“自动”信号来自DCS,“手动”信号来自现场控制柜上显示仪表。变频器启动、停止由新增控制柜上的启动、停止按钮控制。变频器启动后运行正常时须给出“运行”信号至DCS,发生“过载”或“接地”等故障时须给出“故障”信号至DCS和现场蜂鸣器。控制柜上由指示灯指示变频器进线电源分合闸状态,控制柜采用下进线方式,零地线分开。控制柜由安装在侧面的冷却机冷却,控制柜颜色与现场现有控制柜统一。所有现场送至DCS的信号均须进行可靠隔离,不得有干扰信号进入DCS影响DCS系统稳定运行。

2.2 改造后达到的目的

对电机采用变频调速自动控制,改造后能够较大幅度节能降耗,延长轴承、过滤袋的使用寿命,而且风压控制稳定,调节灵活,也为产品开发提供了基础。

2.3 技术要求

a)电机变频控制分手动和自动控制两种,正常采用DCS自动控制,便于中控室值班人员及时掌握现场工作状态;

b)2台差压变送器,量程0~10 kPa,4~20 mA信号输出;

c)变频改造后原来电气柜中工艺风机电机星-三角启动电路全部拆除;

d)变频改造后原来电气柜中送到DCS的电机运行状态指示和故障指示信号改为由变频器给出,送到无纸记录仪,原来电气柜中的电机启停命令信号送到变频器;

e)变频器参数设置合理,电机启动、停止、运行过程中的温升、振动、电流无明显异常;

f)采用专用仪表实现压力PID调节,用无纸记录仪记录历史数据,显示趋势。

2.4 变频控制的基本工作原理

2.4.1 DCS 自动控制

利用该厂前纺现有DCS控制系统,对管道风压实行单回路PID自动控制。控制回路由压力传感器、DCS模拟输入点、常规控制点、模拟输出点、变频器组成。由现场新增的压力传感器测量风压,将4~20 mA信号送入DCS,通过PID调节回路,再将4~20 mA信号送入变频器频率设定通道,变频器按该设定值输出,调节电机转速,控制风压稳定。DCS内新建控制点,具有PID调节、历史数据记录、趋势显示等功能。如图1所示。

图1 POY/FDY装置风机变频改造DCS控制原理示意

2.4.2 PID 手动控制

为防止DCS自动控制系统出现故障,设计时,增加1套PID手动调节系统,确保系统工作稳定可靠。在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。PID控制,实际中也有PI和PD控制。PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的,变频器接受PID调节器的信号对风机进行速度控制,控制器综合给定信号与反馈信号后,经PID调节,向变频器输出运转频率指令。由变频器输出相应频率和幅值的交流电,在电动机上得到相应的转速。控制回路由2台压力变送器、PID调节仪和变频器组成。压力传感器安装在离风机10 m远处的风道中测量风压,变换为4~20 mA信号送入PID调节仪,进行PID调节,PID调节仪的输出控制信号(4~20 mA信号)送入变频器频率设定通道,变频器按该设定值,调节电机转速,控制风压稳定。另1台压力传感器安装离风机大约100 m处的工作现场,测量工作现场风压,变换为4~20 mA信号送入无纸记录仪端子,记录历史数据和显示趋势及报警。见图2所示。

图2 POY/FDY装置风机变频改造现场PID调节控制原理示意

2.5 变频器的选型

现今变频器品牌很多,考虑到该厂实际,选用富士FRN45F1S-4C511型变频器作为工作变频器,额定参数为:Ue=380 V,Ie=85 A,Pe=64 kVA,其理由是该型变频器采用了动态转矩矢量驱动控制技术。控制系统高速计算电动机驱动负载所需功率、最佳控制电压和电流矢量,最大限度地发挥电动机的输出转矩。按照动态转矩矢量控制方式,能配合负载实现在最短时间内平稳地加减速。使用高速CPU能快速响应急变负载和及时检知再生功率,设有控制减速时间的再生回避功能,实现无跳闸自动减速过程。同时在同类进口变频器中价格较低,且具有适合风机的自动节能运行特点。

3 改造后的特点和效果

3.1 节能效果

根据流体力学原理,风机水泵负载的流量Q与转速N成正比,而所需功率P与转速N的3次方成正比。因此当风量小于额定风量时,改变电机转速,其功率明显下降,具有显著的节能效果。节能效果计算如下:

a)改造前风机实际运行情况:

I实=54.875 A(24 小时平均值),U实=380 V,COSφ实=0.78

P实=√3UICOSφ =1.732×54.875×380 ×0.78≈28.17 kW

b)改造前原风机DCS控制室24 h记录值(表1):

表1 改造前原风机DCS控制室24 h记录值

日期:2011年5月20日

电流平均值=∑I/24=1317/24=54.875 A

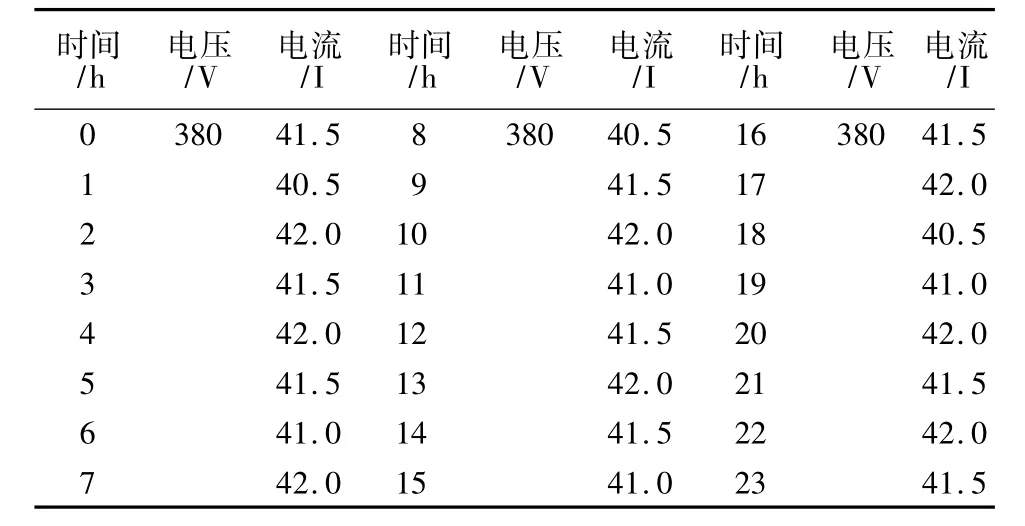

c)改造后原风机DCS控制室24 h记录值:

日期:2011年7月20日

电流平均值=∑I/24=995/24=41.458 A

表2 改造后原风机DCS控制室24 h记录值

d)在保持输出功率不变的情况下电流由54.875 A 降为41.458 A,所节省电能为:

P节=√3U(I1-I2)COSφ=√3×380×(54.875 -41.458)×0.95≈8.4 kW

e)年节电量为:

W=8.4 kW ×24(每日)×365(一年)=73 584 kWh

f)全年节省费用:

每度电按 0.6元计算,73 584×0.6=44 150.4元。

由此可见,节能效果非常明显。

3.2 空气调节效率

风机的工作效率由下式计算:

式中Q为风量,n为转速,C1、C2为常数

通过风门控风量时,因转速n不变,而流量Q下降,故效率ηp下降,而通过转速控制风量时,风量与转速成正比,比值(Q/n)不变,故效率ηp始终保持最佳状况。

3.3 其它

操作简单方便,维护量小,风机稳定性大为提高。由于实现全自动无级调速,可使电机连续平滑稳定变速。

3.4 注意事项

运行中需注意风机转速不能过低,避免电机过热;在调节风机速度时,应避免与设备产生共振,防止高次谐波损耗、电磁波干扰,必要时加装相应容量滤波装置。

4 结语

采用交流变频调速器对风机进行节能改造,不但操作简单方便、节约电能、降低生产成本,而且大大地改善了风机的运行条件,减少了风机、阀门等的维护量。该变频改造项目已连续运行两年多,系统运行可靠平稳,通讯数据准确及时,使设备管理规范化,提高了工作效率,需要在线改变的量通过DCS人机界面直接设定,简单直观,便于操作。DCS远程自动控制与现场PID手动调节,相互补充结合使用,实现了该系统的远程控制变频和手动即时变频等功能,在实际使用中取得良好的效果,值得推广到其他行业应用。