大分子单体的合成方法及其在辐射聚合方面应用的研究进展Ⅰ.大分子单体的合成方法

周成飞

(北京市射线应用研究中心,北京市科学技术研究院辐射新材料重点实验室,北京 100015)

大分子单体是一种分子末端带有可参与聚合的官能团的线性低聚物,它参与聚合反应所得到的共聚物具有结构明确、组成可调、有利于聚合物分子设计等优点。并且,大分子单体又具有不挥发性、高溶解性等分别不同于小分子单体和高聚物的优点,使它的进一步反应较易控制,这些特征使大分子单体在开发新的聚合物材料中起着重要的作用。因此,笔者着重就大分子单体的主要制备技术及其在辐射聚合方面的研究进展作一综述。

1 大分子单体的合成方法

Waack[1]曾在1960年就合成了乙烯基封端的聚苯乙烯大分子单体,只是由于其活性较低,而且分子质量分布又宽,因而未得到进一步发展。1974年Milkovich等[2]报道的聚苯乙烯、聚丁二烯、聚戊二烯大分子单体,并以Macrome名称注册登记。从那时起,大分子单体的概念被各国学者所接受,大分子单体的合成与应用也进入了一个飞速发展的时代,20世纪80年代中后期,美国、日本实现大分子单体商品化[3]。

根据可聚合官能团的差异,大分子单体可分为单官能团型、双官能团型和多官能团型。根据官能团的类别,则可把大分子单体主要划分为缩合型和乙烯基型两大类。目前在功能高分子材料设计和共聚物合成中,最具有应用价值的是单官能团型大分子单体,特别是末端基团为不饱和碳碳双键的乙烯基型大分子单体。由于碳碳双键赋予了大分子单体优良的聚合活性,故在化学改性中显现了巨大的优势。

大分子单体参与的聚合反应,主要包括均聚及大分子单体与小分子单体等的共聚。均聚就是指大分子单体与大分子单体之间自身发生聚合反应。大分子单体具有较大的分子质量,分子结构中具有聚合活性的官能团含量较低,同时聚合过程中单体与单体之间的空间位阻效应显著,因此大分子单体间的均聚较为困难,均聚时聚合度也相对偏低。然而,基于大分子单体中参与均聚反应的官能团比例较小,因此获得的均聚物具有尺寸稳定及尺寸收缩率低等特性。而大分子单体与小分子单体共聚,可以形成大分子单体为接枝链、小分子单体为聚合物主链的接枝共聚物。由于大分子单体种类繁多,结构明确,故大分子单体与小分子单体的共聚反应具有接枝效率高、支链数目可控、接枝共聚物结构规整、可设计组合不同的主链和支链成分等优点。并且,这类规整接枝共聚物,由于其主链与支链的性质不同,较易在共聚物中发生微相分离而生成多相聚合物,因此比一般的接枝共聚物有更明显的特点。

1.1 大分子单体的主要制备方法

目前,在设计合成大分子单体方面,通常采用下述4种方法将可聚合基团引入大分子聚合物的链端制成大分子单体[4]:

(a)通过活性聚合物的封端法:

(b)含可聚合基团的引发剂(F—I)引发活性聚合:

(c)末端功能基团的转换:

(d)加聚方法:

式中:F为可聚合基团;I为引发剂部分;*为活性链端;X,Y为相应的功能基团;M为单体;P,Q为重复单元;n为聚合度。

大分子单体的合成,实际上就是将可聚合基团引入大分子链端。其主要合成方法归纳起来,有原子转移自由基聚合(ATRP)、可逆断裂加成链转移反应(RAFT)、阴离子聚合、茂金属催化烯烃聚合、缩聚反应、开环聚合和官能团转化等。

1.1.1 原子转移自由基聚合(ATRP)

首先利用合适结构的小分子或大分子引发剂进行单体的原子转移自由基聚合形成大分子链,然后对分子链端基进行官能团转化,从而合成带有可聚合链端基团的大分子单体,由于大分子链的形成和可聚合基团的引入是分开的,不会由于在聚合过程中所引入的可聚合基团发生副反应而导致效率降低,在目前的研究报道中,丙烯酸酯类和聚乙二醇类大分子单体都采用这种方法合成。

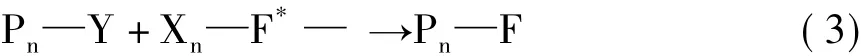

图1 端基为苯乙烯的聚甲基丙烯甘油酯大分子单体的合成

以2-(二甲氨基)乙基-2-溴代异丁酰胺为引发剂引发ATRP聚合,然后用苯乙烯接在链端形成大分子单体。Thompson[5-7]和 Armes 等[8-10]通过 N,N-二甲基乙二胺和2-溴代异丁酰溴在三乙胺的作用下,发生酰胺酯化反应,生成2-(二甲氨基)乙基-2-溴代异丁酰溴引发剂。在CuCI和联吡啶催化下引发甲基丙烯酸甘油酯(GMA)进行ATRP聚合,生成末端为N,N-二甲氨基,主链为聚甲基丙烯酸甘油酯(PGMA)的分子链结构。然后,用4-乙烯基苄基氯和引发剂上的二甲氨基反应把苯乙烯接在PGMA分子链端从而形成大分子单体(图1)。这种方法只经过三步反应就可以合成大分子单体,其制备过程较为简单,出于制备过程采用ATRP聚合,可以得到分子质量可控、窄分子质量分布的结构规整的大分子单体;而且,由于是直接在引发剂端接入可聚合基团,无需考虑如何引入官能团的问题。再者,因为是在引发剂端进行可聚合基团的引入,从而可以通过提高引发剂纯度的方法,达到提高可聚合基团的接入率的目的。但是,这种合成方法需要设计特殊结构和组成的引发剂,能够用其引发ATRP聚合反应的单体种类存在一定的局限性;另外,能够与此种引发剂反应生成可聚合基团的化合物的种类也相对较少。

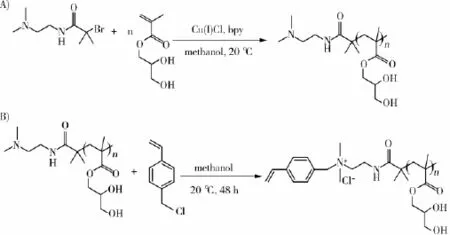

另如图 2 所示,Pioge 等[11-13]将聚乙二醇(PEO)在三乙胺催化下与2-溴代异丁酰溴发生酯化反应,生成端基带Br原子的PEO大分子引发剂,引发丙烯酸乙酯(EA)的ATRP聚合,生成PEO-b-PEA的嵌段共聚物。然后,或者与端羟基硫醇反应进行羟基功能化,进而在三乙胺作用下与甲基丙烯酰氯发生酰氯化反应生成端基为甲基丙烯酸,分子链为PEO-b-PEA的两嵌段大分子单体;或者在CuBr和 N,N,N',N,N''-五甲基二亚乙基三胺(PMDETA)共同作用下与烯丙醇反应生成带有Br的羟基功能化聚合物,然后与甲基烯酰氯进行酯化反应生成端基带Br的甲基丙烯酸大分子单体。这种方法可以合成嵌段共聚物型的大分子单体,丰富了大分子单体的种类。在接入两种不同性质的聚合物嵌段之后,大分子单体具有良好的共混相容性,而且本身又带有可聚合基团,这些特点对新型高分子材料的发展很有帮助。不仅如此,此种方法可以形成带有Br的大分子单体,有可能进一步引发ATRP聚合,或者接入其它的官能团形成双官能团大分子单体。但从反应过程也可以看出,从原料到大分子单体的合成步骤繁琐,而且有些反应的产率较低(〈50%),需要进行纯化后处理。

图2 PEO-b-PEA大分子单体的合成

1.1.2 可逆断裂加成链转移反应(RAFT)

Loubat等[14]用偶氮二异丁腈(AIBN)作为引发剂,以琉基乙酸作为链转移剂进行甲基丙烯酸甲酯(MMA)的聚合反应,合成了链端为乙酸的聚甲基丙烯酸,接着用甲基丙烯酸缩水甘油酯与链端的酸发生酯化反应,生成链端的甲基丙烯酸甲酯大分子单体(图3)。这种合成方法步骤较少,分子质量容易控制。但是,由于用来接入可聚合基团的是缩水甘油基团,在水解后包含有α和β两个羟基,都有可能参与酯化,导致产物为混合物并且难以纯化。

图3 甲基丙烯酸缩水甘油酯大分子单体的合成

1.1.3 阴离子聚合

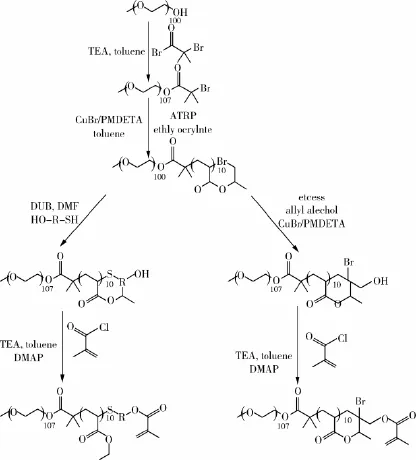

Henschke[15]和 Amold[16]利用 2-丁锂为引发剂引发苯乙烯的活性阴离子聚合,然后冷却到-78℃,加入丙烯基溴与锂离子进行离子交换反应封端,形成端基为丙烯基、分子链为聚苯乙烯的大分子单体(图4)。这种方法步骤简单,而且分子质量分布较窄(PDI小于1.08)。因为采用活性阴离子聚合相对反应条件比较苛刻,而且转化率较低,也是其不足之处。

图4 活性阴离子聚合制备PS大分子单体

Endo[17,18]和 Senoo[19]用阴离子聚合的方法,但是在封端时采用乙烯基苄氯封端,从而合成出端基为苯乙烯、分子链为聚苯乙烯的大分子单体(图5),使其可以与苯乙烯共聚形成具有长苯乙烯支链的接枝聚合物。

图5 聚苯乙烯大分子单体的合成

Franc等[20]在 Henschke工作的基础上进行了扩展,除了采用Henschke曾经使用过的烯丙基溴封端外,还增加了十一烯基溴、乙烯基苄氯和加入1,1-二苯乙烯后,再用乙烯基苄氯封端等方法(图6),使大分子单体的可聚合基团除了丙烯基外,还可以是长链烯烃和苯乙烯等。另外,Dohi[21]和 Endo[22]等用正丁基锂引发氯乙烯阴离子聚合,然后用烯丙基溴封端,形成分子链为聚氯乙烯、链端为烯丙基的大分子单体,从而丰富了阴离子聚合所合成大分子单体的种类。

1.1.4 茂金属催化烯烃聚合

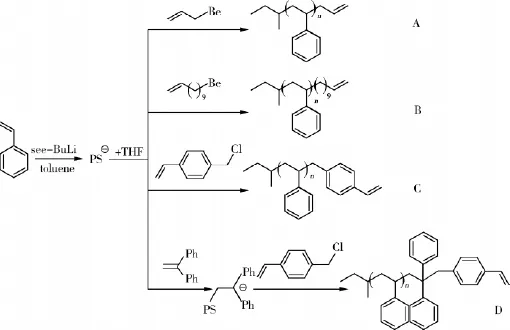

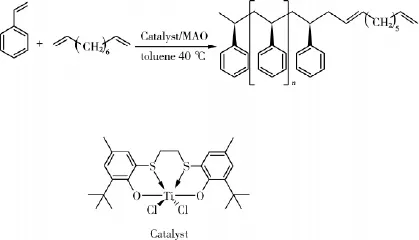

Gall[23,24]等用茂金属催化剂催化苯乙烯聚合,在聚合过程中,增长链向预先加入到体系中的1,9-葵二烯发生链转移,从而合成出端基为烯基、分子链为等规聚苯乙烯的大分子单体(图7),其分子质量从4 900 g/mol到11 600 g/mol,分子质量分布在1.5~2.6之间。可以看出,用这种茂金属催化剂可以一步就合成大分子单体,过程简单易控。然而,大分子单体的分子质量相对较宽,而且根据反应不同,需要设计合成不同的茂金属催化剂。

图6 不同端基的聚苯乙烯大分子单体的合成

图7 聚苯乙烯大分子单体的合成过程

1.1.5 缩聚反应

Nunomoto[25]、Kawakami[26]和 Izawa[27]以 Ph3PC2CI6作为缩合剂,用甲基丙烯酸或者乙烯基苯甲酸作为引发剂,引发对氨基苯甲酸的缩聚反应,形成端基为苯乙烯或者甲基苯甲酸,分子链为聚苯甲酰胺的大分子单体(图8)。其产物分子质量为1 800~6 100 g/mol,分子质量分布为 1.2 ~1.4。而且以乙烯基苯甲酸引发的大分子单体其产率基本上在90%左右,产率较高;但是以甲基苯甲酸引发的大分子单体产率较低,最高才72%。

这种反应方法比较简单,产率较高,分子质量分布较窄。但是,由于这样的反应对单体选择性较大,单体主要以酰胺键连接。

1.1.6 开环聚合

Wallach[28,29]和 Andrew[30]用甲基丙烯酸羟乙酯为引发剂,以辛酸亚锡为催化剂,进行L-乳酸的开环聚合,然后经过二乙酸酐封端合成出端基为甲基丙烯酸,分子链为聚乳酸的大分子单体(图9)。从聚合条件上来说,只要选取带有羟基的单体作为引发剂即可,因此引发剂的选择范围很广;其分子质量的控制是通过加入L-乳酸的量与作为引发剂的甲基丙烯酸羟乙酯的量的比值来确定的。在聚合反应结束后,由于分子链的末端为羟基,如果继续加入L-乳酸单体可能继续反应,从而影响分子质量及其分布,需要加二乙酸酐与羟基发生酯化反应封端阻止进一步聚合。如果不进行封端,而以末端的羟基为引发基团,可以引发其它单体的聚合,能够形成嵌段结构的分子链。

图8 聚酰胺大分子单体的合成

图9 开环聚合生成聚乳酸大分子单体

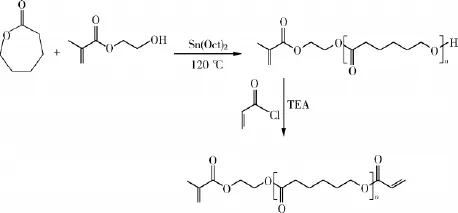

吴德群[31]和张先正[32,33]等以甲基丙烯酸羟乙酯为引发剂,以辛酸亚锡为催化剂进行己内酯的开环聚合,然后用丙烯酰氯酯化封端,生成一端为甲基丙烯酸酯,另一端为丙烯酰酯,分子链为己内酯的大分子单体(图10)。这种聚合方法条件温和,过程简单。而且,通过在引发剂和封端剂两端分别引入不同的可聚合基团,使大分子单体具有新的功能。

图10 两端带有可聚合基团的聚乳酸大分子单体的合成

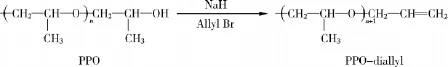

1.1.7 官能团转化

Brissault等[34]将聚环氧丙烷(PPO)作为大分子主链,通过加入NaH除掉PPO链端羟基的氢,然后与烯丙基溴发生取代反应,得到端基为烯丙基的聚环氧丙烷大分子单体(图11)。该反应只通过一步官能团转换就可以生成大分子单体,由于可以直接使用商品化的带有官能团的聚合物,节省了反应步骤,并且大分子单体的产率较高。

1.2 几种重要大分子单体的制备技术

1.2.1 烯类型大分子单体

目前在合成新的聚合物中,烯类型大分子单体在化学改性中显示出巨大的优势。烯类型大分子单体末端基团可为(甲基)丙烯酰基、苯乙烯基、乙烯基、烯丙基和二烯基等,它的合成可通过活性聚合引发剂法、活性聚合终止法和自由基聚合链转移法等方法来完成[35],如表1所示。

图11 端基官能团转化得到PPO大分子单体

表1 烯类型大分子单体的制备

1.2.2 亲水性大分子单体

随着人们对聚合物性能要求的不断提高,仅用疏水性大分子单体的组分来改变材料特性已不能满足需求,因而近些年来人们开始转向开发和合成亲水性大分子单体或两亲性大分子单体[36],具体的如表2所示。

表2 亲水性大分子单体的制备

1.2.3 SiO2大分子单体

SiO2大分子单体的合成原理见图12[37]。此法是用二甲苯二异氰酸酯(TDI)对SiO2表面进行修饰,由于TDI大大过量,反应活性较高的对位—NCO与硅羟基(—OH)反应而保留活性较低的邻位—NCO,进而与丙烯酸羟丙酯等反应将可聚合碳-碳双键键接到SiO2表面合成大分子单体。此大分子单体可与相应的乙烯基单体用自由基共聚方法合成各种聚合物/SiO2纳米复合材料,具有广阔的应用前景。