脱硫系统效率综合分析

李 鸣

(华北电力大学 电气与电子工程学院,河北 保定 102206)

1 设备概况

秦皇岛发电有限责任公司二期3号、4号炉2×300MW机组烟气脱硫工程,采用海水脱硫工艺。一炉一塔配置,可处理100%烟气,脱硫效率不低于90%。设计煤种为山西晋北烟煤,设计烟温124℃。

1.1 烟气参数

FGD系统入口烟气量为1 250 000N·m3/h(实际O2,湿基,BMCR工况);入口SO2浓度为1 700mg/(N·m3)(实 际 O2,湿 基,含 硫 量0.84%,BMCR工况);烟气入口温度为124~157℃。

1.2 海水参数

脱硫海水(凝汽器出口)设计总流量为41 000m3/h。从吸收塔排放海水总量为8 500m3/h。脱硫海水温度根据电厂提供的数据,4号机组凝汽器出口冬季最低水温14.4℃,夏季最高水温37.4℃。

主要性能保证值:

1)脱硫效率:当燃用脱硫设计煤种时(硫分为0.84%),FGD装置脱硫效率≥90%。

2)可利用率:保证整套FGD装置相对锅炉运行时间的可利用率≥95%。

3)净烟气温度:FGD系统(GGH)出口烟气温度≥70℃。

2 3号炉及4号炉脱硫现状

秦皇岛发电有限责任公司3号炉脱硫系统于2008年12月投产,4号炉脱硫系统于2007年12月投产。

2.1 燃用煤种

秦皇岛发电有限责任公司用煤以平朔煤、霍林河露天煤、辽宁益东煤为主,平朔煤一般分析煤样全硫Sad(%)为2.33,辽宁益东煤一般分析煤样全硫Sad(%)为0.74,霍林河露天煤业一般分析煤样全硫Sad(%)为0.30。目前,通过混配配煤控制FGD入口SO2浓度≤2 400mg/(N·m3)。

2.2 参数对比

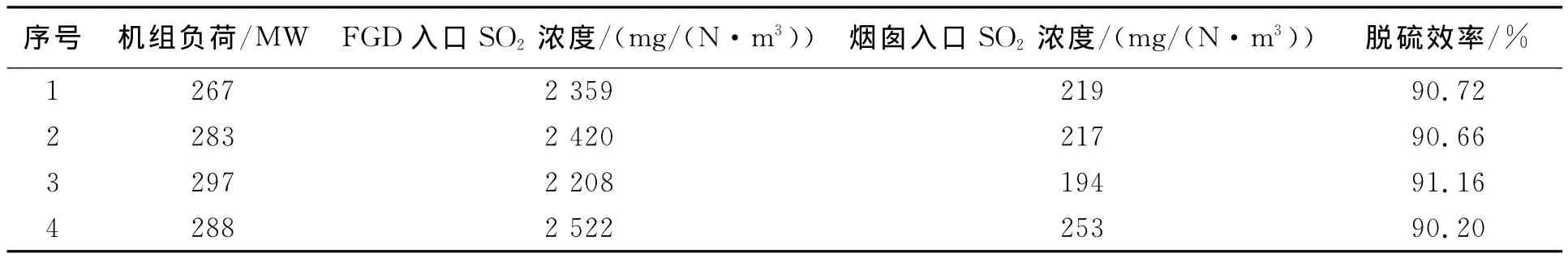

机组脱硫效率与FGD运行参数对照见表1。

表1 机组脱硫效率与FGD运行参数对照

2.3 存在问题

由表1可以看出,脱硫系统在运行方面有以下问题:

1)同样入炉煤情况下,4号炉FGD入口SO2浓度大于3号炉FGD入口SO2浓度。

2)在同样负荷情况下,3号炉脱硫效率远高于4号炉。

3)在同样周期下,4号炉GGH差压比3号炉GGH差压增长慢。

设备解体检查时,脱硫系统在设备方面有以下问题:

1)3号炉、4号炉GGH内部存在冷端径向密封片倾倒和传热元件腐蚀板结现象。

2)4号炉海水管道滤网堵,旋转滤网排污弯头脱落。

3)3号炉、4号炉吸收塔内部分配管的喷嘴堵塞,4号炉填料不足。

3 3号炉及4号炉脱硫效率综合分析

3.1 理论上影响脱硫效率的因素

3.1.1 煤种对脱硫效率的影响

秦皇岛发电有限责任公司用煤以平朔煤、霍林河露天煤、辽宁益东等煤种为主,由于煤样全硫Sad(%)的含量较高,与设计的煤种含硫量(0.84%)偏差较大,造成FGD入口烟气的SO2浓度比设计值(1 700mg/(N·m3))高400~800mg/(N·m3)。

FGD入口烟气SO2浓度与脱硫效率对照见表2。

表2 FGD入口烟气SO2浓度与脱硫效率对照

由表2可以看出,随着入口烟气SO2浓度的增加,造成脱硫效率的下降是必然的。

3.1.2 GGH方面对脱硫效率的影响

GGH是一种原烟气和净烟气逆向布置的再生式热交换器。原烟气进入容克式烟气加热器,把热量传递给传热元件。温度较低的原烟气从烟气加热器中出来进入脱硫塔,烟气中的SO2在脱硫塔中被去除。净烟气从脱硫塔出来,重新回到容克式烟气加热器,传热元件把热量传递给净烟气,从烟囱中顺利排烟。GGH的热端密封由低压泄漏风机提供,可保证热端扇形板和盘路的密封,冷端有径向密封片与冷端扇形板进行密封,当密封间隙不符合标准时,原烟气可直接泄漏到净烟气侧,从而影响FGD的整体脱硫效率。

3.1.3 吸收塔对脱硫效率的影响

吸收塔是进行烟气海水脱硫的主要部件,填料塔内的主要单元是填料层,气液两相在填料表面进行逆流接触,填料不仅提供了气液两相接触的传质表面,而且促进气液两相分散,并使液膜不断更新。吸收塔直接影响脱硫效率,主要有以下几个方面:

1)液气比对吸收塔脱硫效率的影响。液气比就是指吸收塔内海水的流量与通过烟气的比值,液气比越大,脱硫效率越高。

2)烟气温度对脱硫效率的影响。相关资料显示,烟气温度低于60℃时,脱硫效率与温度呈现较大的相关性,曲线斜率较大,在60℃以上脱硫效率随温度升高而呈现缓慢下降的趋势,烟气温度越低,越有利于脱硫。

建议在满足烟囱排烟和水蒸汽不结露的情况下,尽量降低吸收塔入口烟气温度,除尘后的烟气进入吸收塔前需预先冷却,以提高塔内SO2的吸收效率[1]。

3)内部散堆填料对吸收塔脱硫效率的影响。散堆填料的比表面积是指单位填充体积所具有的填料表面积,填料应具有尽可能多的比表面积以提供气液接触面,从而提高脱硫效率。

在填料塔内,气体是在填料间的空隙内通过的,为减小气体的流动阻力,提高填料塔的允许气速,填料层应有尽可能大的空隙率。

4)填料塔的喷淋密度对吸收塔脱硫效率的影响。喷淋密度为单位时间内单位塔截面积上喷淋的液体体积,为使气液两相在填料表面进行良好的逆流接触,填料必须获得良好的润湿,所以,应保证塔内液体的喷淋密度[2]。

3.1.4 旁路挡板对脱硫效率的影响

旁路挡板不严,漏风大,原烟气可直接从盘路挡板泄漏到净烟气侧,影响脱硫效率。

3.2 影响3号炉、4号炉脱硫效率的原因分析

3.2.1 3号炉及4号炉FGD入口SO2浓度不同分析

秦皇岛发电有限责任公司3号炉、4号炉在同样入炉煤情况下,4号炉FGD入口SO2浓度大于3号炉FGD入口SO2浓度,分析原因如下。

3.2.1.1 两台炉空预器漏风对烟气SO2浓度的影响

烟气中SO2浓度的大小与氧量的大小有着直接的关系,一般来说烟气中的含氧量越大,则SO2浓度越小,因此,在环保验收中都用标氧下的SO2浓度来计算脱硫效率。即

原烟气SO2浓度及净烟气SO2浓度为折算到标准状态、干基、6%O2下的原烟气、净烟气中的SO2浓度。

4号炉在1月开始进入检修,期间进行了空预器的密封改造,经华北电科院实际测试,4号机组在300MW负荷工况下,一号空预器漏风率为7.21%,二号空预器漏风率为6.42%。就3号炉13%左右的空预器漏风率来说,烟气中的含氧量明显降低,因此,在3号炉、4号炉入炉煤一样的情况下,4号炉FGD入口SO2浓度要高于3号炉是正常的。

3.2.1.2 两台炉炉内燃烧调节差异对烟气SO2浓度的影响

根据4月23日3号炉、4号炉入炉煤含硫量均为0.66%的情况下,300MW负荷下折算标氧下的原烟气SO2浓度、净烟气SO2浓度和脱效率如下:

3号炉:

如果不考虑空预器漏风的影响,4号炉和3号炉原烟气SO2浓度差值由269mg/(N·m3)降到了85mg/(N·m3),在正常误差范围内,消除了炉内燃烧调节差异的可能性。

因此,3号炉、4号炉在同样入炉煤情况下,4号炉FGD入口SO2浓度大于3号炉FGD入口SO2浓度,可以排除炉内燃烧调节差异的影响,主要是由预热器漏风不同造成的,漏风系数越大,原烟气SO2浓度越小。

3.3 4号炉脱硫效率比3号炉效率低的原因分析

秦皇岛发电有限责任公司3号炉、4号炉在同样负荷情况下,3号炉脱硫效率远高于4号炉,分析有以下原因。

3.3.1 GGH漏风对脱硫效率的影响

3号炉、4号炉脱硫系统停运时,对GGH内部进行了检查,存在冷端径向密封片倾倒和传热元件腐蚀板结现象。

2009年5月14日对4号炉吸收塔出口净烟气的SO2浓度进行了测试,结果:FGD入口SO2浓度为2 178时,烟囱入口为195,测试为147;FGD入口SO2浓度为2 114时,烟囱入口为188,测试为138。从测试结果可以看出,GGH的漏风对脱硫效率有一定的影响,由于GGH的热端有低压泄漏风机密封,而冷端主要靠密封片密封,冷端密封片的倾倒造成漏风系数增大,从而影响FGD的整体脱硫效率。经计算,现在GGH的漏风系数在2.2%左右,如果能达到说明书上要求不高于1%的话,FGD的效率可以提高1%~1.2%。

4号炉GGH内部冷端径向密封片倾倒的比3号炉的严重,造成漏风比3号炉大,对脱硫效率有一定的影响。

3.3.2 吸收塔对脱硫效率的影响

3.3.2.1 液气比对吸收塔脱硫效率的影响

由于液气比越大,脱硫效率越高,已调整4号炉上塔水流量为10 000m3/h左右,远大于8 500m3/h的设计流量,如果增加上塔水流量,将影响另一台炉流量,同时吸收塔液位过高也将影响烟道安全。上塔水流量暂时不做调整。

3.3.2.2 介质接触面积和时间的影响

正常情况下烟气和海水接触越充分,脱硫效果越好。3号炉吸收塔为圆形,直径16m,通流面积200m2,4号炉吸收塔为方形,长宽各13.5m,通流面积182.25m2,两者相差约18m2,在填料层高度一样的情况下,增加了烟气和海水介质的接触面积。

经核实设计图纸,4号炉吸收塔内部填料层厚度4m,距离分配管中心1m,经测量填料层厚度不足,应添加填料。并且将填料层表面进行平整,防止厚度不均影响脱硫效率。

3.3.2.3 喷淋效果的影响

在吸收塔内,海水喷淋效果越好,脱硫效率越高。3号炉吸收塔和4号炉吸收塔为母管制供水,由于沿程阻力的原因,3号炉上塔水压力略高于4号炉,在通流量一定的情况下,喷淋效果要好于4号炉。同时,3号炉喷淋水喷嘴为龙源自主设计,和4号炉喷淋水喷嘴相比,不易堵塞,减少了塔内由于喷淋管喷嘴堵形成局部烟气走廊的可能。

因此,3号炉、4号炉在同样负荷情况下,3号炉脱硫效率远高于4号炉的主要原因有:4号炉GGH内部冷端径向密封片倾倒的比3号炉的严重,4号炉的塔形和通流面积比3号炉小,以及4号炉内部填料不足、喷淋效果差是造成4号炉脱硫效率低的主要原因。

3.3.3 旁路挡板的影响

旁路挡板门不严将直接造成脱硫效率的降低。4号炉烟道旁路挡板门前后原、净烟气管道很近,且前后直管道烟道较长,旁路挡板稍有泄漏,影响很大。4号炉吸风机出口压力为700Pa左右,3号炉吸风机出口压力为300Pa左右,造成4号炉旁路挡板门的前后压差要大于3号炉,泄漏的可能性加大。另外,4号炉旁路挡板门后有较长一段直管道,泄漏的烟气和净烟气能够充分混合,而3号炉旁路挡板门后到烟囱很近,没有直管道,即使有泄漏也会被烟囱形成的负压抽吸,不会和净烟气充分混合。

4号炉去年在净烟气挡板处测得的SO2浓度要比烟囱入口测得的 SO2浓度低15mg/(N·m3)左右,而3号炉净烟气挡板处测得的SO2浓度要比烟囱入口测得的SO2浓度要高。这影响4号炉脱硫效率降低1%左右。

3.3.4 排烟温度的影响

相关资料显示,烟气温度低于60℃时,脱硫效率与温度呈现较大的相关性,曲线斜率较大,在60℃以上,脱硫效率随温度升高而呈现缓慢下降的趋势,烟气温度越低,越有利于脱硫。而4号炉空预器密封改造后漏风明显减少,在炉内烟气量一致的情况下,3号炉原烟气量增加,使4号炉的原烟气温度略高于3号炉。也是影响4号炉脱硫效率低的原因。

3.3.5 测量装置位置的影响

去年4号炉脱硫效率明显高于今年,主要原因有:4号炉净烟气的取样点由净烟气挡板处移到了烟囱入口,造成测量的数值增大,同时仪器校对精度提高,未再调整负偏差,测量的数值也偏高。

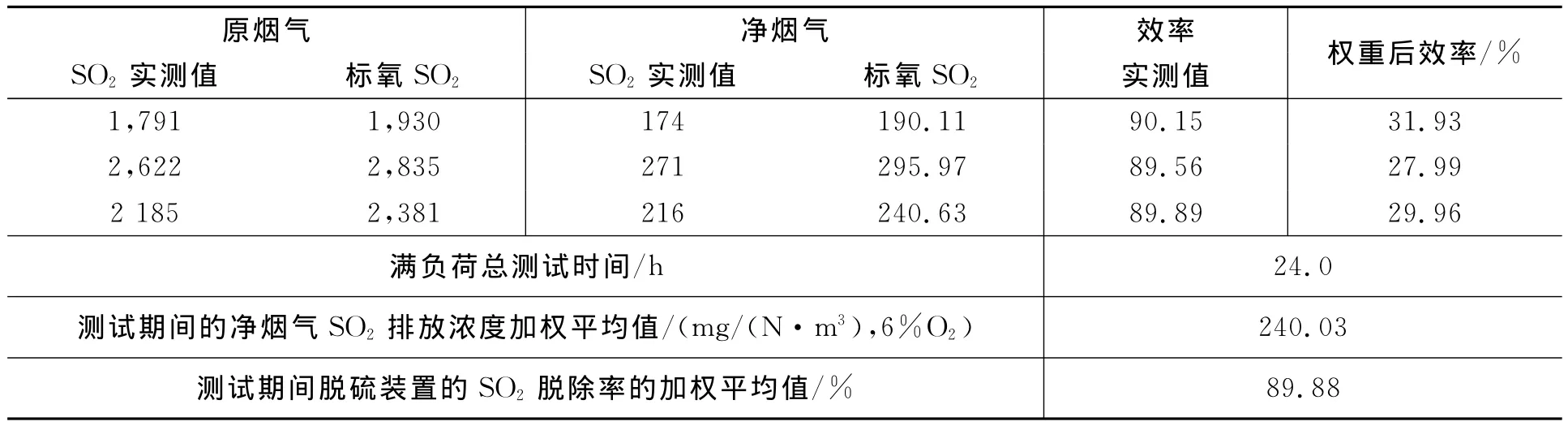

西安电子科学院在2008年12月4日~12月6日对4号炉脱硫装置脱硫效率测试(满负荷工况)的实测数据见表3。

表3 4号炉脱硫装置脱硫效率测试数据

从表3可以看出,2008年西安电子科学院测的4号炉脱硫效率与现在相差不大,净烟气的取样点移位和仪器校对精度提高使得测量的数据接近实际,4号炉实际脱硫效率比去年下降只有1%~2%。

3.4 3号炉GGH差压增长快原因分析

GGH差压的增长直接造成增压风机出力的不足,严重时导致机组不得不减出力运行,这是困扰所有海水脱硫电厂的难题[3]。

通过5月31日3号炉、4号炉300MW时增压风机电流和GGH差压显示,3号炉脱硫GGH差压增长较快。

分析3号炉GGH差压增长快的主要原因有:3号炉、4号炉在同样负荷情况下,3号炉脱硫效率远高于4号炉,分析有以下原因。

3.4.1 高压水冲洗的影响

4号炉在投产初期就进行了离线高压水冲洗,并且每次脱硫系统停运期间都进行了冲洗,因此,没有出现明显GGH传热元件结垢板结的现象。而3号炉在1月到2月中旬近20天脱硫停运期间,由于高压水冲洗设备未及时移交,加上对GGH堵灰认识不足,未对GGH进行冲洗,造成前期运行过程中附在传热元件上的灰在潮湿环境中沾附并板结在传热元件上。脱硫系统投运后,由于传热元件表面不再光滑,更易形成堵灰,GGH在线高压水冲洗形成的潮湿环境,不但没有起到疏通作用,反而在一定程度上加剧了堵灰的发生。

3.4.2 蒸汽吹灰的影响

3号炉、4号炉GGH蒸汽吹灰同为一根母管引出,先经过4号炉,然后到3号炉,由于3号炉蒸汽吹灰管道长沿程阻力大,造成3号炉GGH的吹灰压力和蒸汽温度均低于4号炉,使3号炉吹灰效果不如4号炉。

3.4.3 烧霍林河煤的影响

2009年3月开始掺烧霍林河煤,由于该煤种灰分大,在一定程度上加大了烟气中灰的携带量,容易加剧GGH的传热元件表面粘灰,从而增大GGH的压差。

4 FGD存在的问题及提高脱硫效率的建议

4.1 煤质方面

建议加强4号炉的混配煤,减少入炉煤的硫含量,降低烟气中SO2浓度,通过混配配煤控制FGD入口SO2浓度≤2 400mg/(N·m3),可以基本保证4号炉的脱硫效率。

4.2 GGH方面

咨询同类海水脱硫的电厂,如深圳妈湾和山东日照等海水脱硫电厂,普遍存在传热元件板结、堵灰以及腐蚀的问题,正常运行期间GGH差压上涨较快,一般由300Pa上涨到1 000Pa,短时近一周时间,长时两个月。GGH高压清洗系统清洗,设计每月冲洗一次。一般不赞成在线水冲洗,妈湾电厂配有压缩空气吹扫系统。

秦皇岛发电有限责任公司也试过提高蒸汽吹灰压力(1.3MPa左右)、在线高压水冲洗、离线人工高压水冲洗等方法,蒸汽吹灰和在线高压水冲洗可降低GGH的差压0.2~0.3kPa,而离线人工高压水冲洗虽不能将传热元件表面的板结层彻底清除,可保持时间较长。建议压差增大到1.3kPa时,对GGH进行离线人工高压水冲洗。

传热元件腐蚀主要原因是冷端传热元件温度较低,并且净烟气内携带的海水中含有大量的酸性物质,如硫酸、盐酸、氢氟酸等,氢氟酸是腐蚀传热元件表面搪瓷层的主要物质,搪瓷层腐蚀后,造成传热元件腐蚀加快[4]。

建议摸索传热元件腐蚀情况,影响换热前进行更换。

传热元件的制作工艺有干法静电喷镀、湿法静电喷镀和浸镀的工艺,探讨搪瓷工艺对传热元件腐蚀的影响,防止出现因搪瓷层损坏造成的元件腐蚀,以延长传热元件的使用寿命。

由于传热元件表层的板结物很难清理,建议储备一套传热元件,检修时进行更换,拆下的元件可考虑药物浸泡或解体清理后作为轮换备件[4](购买传热元件时,可考虑元件的换型,包括元件的外形尺寸、波形板的形状、搪瓷的制作工艺等方面进行改进)。

3号炉、4号炉GGH冷端径向密封片倾倒严重,造成漏风增大。

由于3号炉、4号炉GGH冷端径向密封片倾倒严重,建议更换密封片并对密封结构进行改进。经咨询GGH厂家,可改装双压板密封,调整密封片漏出压板的长度,然后按照厂家资料要求调整径向密封片与扇形板的间隙,可保证GGH的密封效果。

4.3 吸收塔方面

1)经核实设计图纸,4号炉吸收塔内部填料层厚度4m,距离分配管中心1m,脱硫系统停运已测量填料层厚度1.4m左右,填料层表面进行平整,防止厚度不均影响脱硫效率(填料层厚度现场核实,3号炉、4号炉与设计厚度都有偏差,因为设计厚度为填料初次添加的厚度,经过运行受海水的沉压,势必造成厚度降低,考虑到吸收塔喷嘴改造,建议4号炉填料添加应一并考虑)。

2)由于海水喷淋对脱硫效率影响较大,并且4号炉的喷淋管易堵,建议在原有设计的基础上,4号炉脱硫停运时,加强对海水管道的检修维护,包括海生物的治理,滤网的定期清理排污,吸收塔内部喷淋管的清理等。防止因填料缺少润湿,烟气短路造成脱硫效率下降。

3)恢复脱落的二次滤网排污装置。

4号机组脱硫系统吸收塔供水二次滤网为ETP1000型,卧式安装,公称直径1 000mm,设计过滤精度φ8,运行水阻<3kPa。排污装置为全自动排污槽旋转反冲洗二次滤网,网芯为斗状,与筒体为无间隙焊接密封。

恢复二次滤网排污装置的工作:

①按原设计尺寸焊接恢复破碎的排污槽体,焊条材质选用316L,槽体边缘应修整齐平;

②修整与传动轴连接的传动法兰套及与排污槽体连接的三通体的法兰端面,保证排污槽体装配后与传动轴的垂直度;

③加工旋转排污槽的连接键应采用耐海水腐蚀的316L材质;

④将原设计防排污装置脱落的压盖螺栓由M8×25变更为M16×25(此变更已与厂家沟通具备可行),材质316L。

4)3号炉、4号炉海水分配管的喷嘴差别较大,3号炉设计为龙源公司的专利设计,4号炉为ALSTOM的设计,两者在喷嘴形式上差别较大,对喷淋效果也有一定的影响,已咨询龙源公司,需经过专业设计,对喷嘴改造的可行性进行研究,评估改造后对脱硫效率的影响。如果可行的话,建议可对4号炉吸收塔的海水分配管进行改型。并可参照3号炉的设计,将二次滤网和垂直管道上的滤网取消,以减少管道的沿程阻力和提高上塔水量。

5 结 语

针对火电厂海水脱硫系统,从理论上影响脱硫效率的因素进行了分析,并针对我公司3号炉、4号炉脱硫系统存在的脱硫效率偏差、脱硫效率低以及GGH堵灰等问题进行了综合分析,对提高脱硫效率提出了处理方法及治理措施。

[1]杨旭中.燃煤电厂脱硫装置[M].北京:中国电力出版社,2006:121-154.

[2]王承学,王璐瑶,付挽得.干湿法联合脱硫脱硝工艺研究[J].长春工业大学学报:自然科学版,2009,30(5):493-499.

[3]高云峰.我国火电厂烟气脱硫存在的问题及对策[J].电力环境保护,2004(2):10.

[4]周菊华.火电厂燃煤机组脱硫脱硝技术[M].北京:中国电力出版社,2010:223-315.