稠油井低成本修井作业技术

张 波

(长城钻探物资公司,天津 300457)

引言

稠油井开采主要有蒸汽吞吐、蒸汽驱及火烧油层等开采方式。蒸汽吞吐是稠油开采中最普遍应用的方法,也是目前我国主要的稠油热采方式。稠油井在开采过程中,造成管柱砂卡、冲砂作业漏失严重等问题。根据稠油井生产中发生的各种故障,经过多见的研究与应用,下面介绍几种低成本修井工艺技术。

1.液压井下力产生器解卡技术

在稠油井生产过程中,由于套管变形、砂、蜡及管柱弯曲变形等原因造成的卡钻事故,作业时必须大力上提管柱解卡。而目前修井机多数安全负荷为80KN,最高的为120KN,而解卡上提拉力往往超过这一最大工作载荷,发展更大能力的修井机是不经济也不实用的。液压井下力产生器解决了这一实际难题。

1.1 组成结构

液压井下力产生器由座封悬挂工具、液压提升工具、冲洗打捞工具三部分组成,可提供500KN 的直接作用力。

1.2 工作原理

在工具下到鱼顶后,冲洗鱼顶,下放工具打捞,落物捞获后,上提管柱至修井机容许工作载荷,井口打压,座封悬挂工具卡在套管上,继续增大井口压力,液压提升工具开始工作,活塞在液体的推动下,向上移动,带动打捞工具上提落物解卡。

在解卡过程中,可反复打压、放压,靠液压活动下部打捞工具,若解卡则起钻,若不能解卡可退出打捞工具。

1.3 现场应用及效果

在高35-012 井作业过程中,用该装置配合小修作业机打捞被卡管柱,解卡施工过程中地面提拉400KN,水泥车泵压达到25MPa,靠液压活动20min,未能解卡。将地面提升拉力增加到450KN,逐步提高泵压活动解卡,当泵压增大到32MPa 时,打捞管柱有解卡迹象。在泵压20MPa 反挤水3m3 后,地面提拉450KN,泵压32MPa 活动20min 解卡,捞获井内全部落鱼。

近年来累计现场应用35 井次,均达到了理想效果,该技术具有广泛的应用前景。

2.漏失井冲砂工艺技术

2.1 结构原理

漏失井机械冲砂工艺系统包括井底喷头、双封隔器、油管、伸缩调整接头、液流控制阀、简便活动冲砂接头。

其中:液流控制阀连接在冲砂单根油管上,用上提冲砂管柱的方式,控制上流控制阀和侧流控制阀的开关,不需停泵即可连续连接油管,达到连续冲砂的作用;封隔器属自封型,能够成功封堵射孔井段,实现在不污染油层的前提下,彻底清除井筒内沉砂;双层管柱由内外管连接在B-F 型封隔器和E-F 型封隔器之间,使冲砂液、携砂液不流经射孔井段,在双层管柱中建立冲砂循环通道。

2.2 工艺原理

利用封隔器将油层上下封堵,上下封隔器之间的双层管柱结构形成防污染冲砂循环系统;地面液流控制组合阀利用上提冲砂管柱的动作控制上流和侧流阀的开关,以保持地面不停泵即可联接油管,从而达到防油层污染连续冲砂的目的。

2.3 应用实例

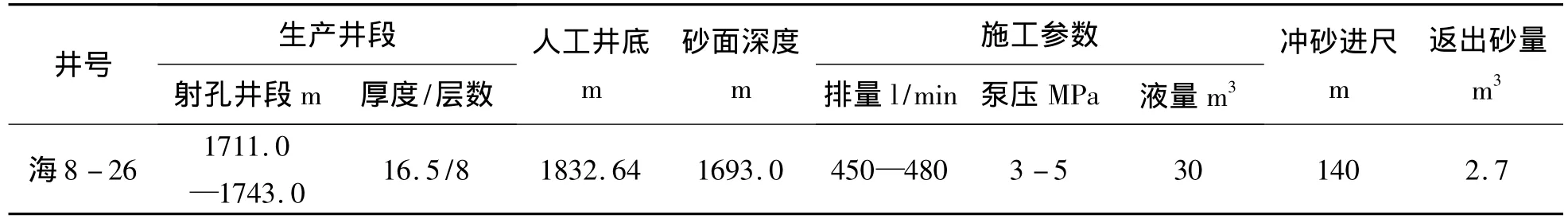

海8-26 井 该井在探砂面时于1693.0m 处遇有砂桥,洗井后进行冲砂。冲砂管柱入井顺序为:冲砂头+Z-F 下封隔器+3″油管15 根+B-F 上封隔器+导流控制阀(此中间在油管内下入2″油管15 根+2 根调整短节+伸缩控制接头)+3″油管(井口座上自封)+液流控制阀+出口接软管线进沉砂罐。地面水泥车管线接套管大四通后,开始进行冲砂(见表1)。

表1 海8-26 井冲砂作业施工参数

当第一根油管冲到底后,无需停泵,直接提起一根事先连好的油管+液流控制阀(软水龙带也连好),油管与第一个液流控制阀上接头联接上紧后,上提油管,靠井内油管的重量将液流控制阀上的剪钉剪断,活塞下行,关闭侧向阀,打开上流阀,实现真正意义上的不停泵连续冲砂。

重复上述动作,直至冲砂到井底。

这口井冲砂进尺累计140m,返出砂量2.7m3。

2.4 工艺特点

①既能成功封堵漏失井段以达到最佳冲砂效果,同时避免了对地层的污染。

②不停泵连续冲砂,减少了操作风险,提高了工序一次成功率。

③大大缩短了冲砂施工时间,节约了施工成本。

3.注采冲防一体管柱技术

在稠油、超稠油开发生产中,辽河油田1999年以前采用的蒸汽吞吐主体采油工艺生产管柱为:注汽管柱采用∮114.3 ×62mm 真空隔热管+伸缩管+热敏封隔器,采油管柱为∮89mm 油管+∮57mm 越泵+∮36mm 空心杆。因此,完成一次热采作业通常需要6 道工序,多则要达到12 道工序以上,这种采油工艺存在着:

①工序多,成本高;

②光油管生产,井筒热损失大,电加热能耗高;

③封隔器隔热效果比较差,不利于保护套管,易造成管柱及工具被卡事故;

④冲砂作业完成后需要起出管柱。

为解决这一问题,研究开发了注采冲防一体管柱技术。

该工艺技术的核心是由氮气隔热技术、注采一体保温油管和杆式泵三个单项技术组成。

3.1 氮气隔热

采用氮气隔热取代封隔器隔热,隔热效果良好,并由此解决了封隔器隔热存在的密封效果不佳、多数井不能敞套管注汽的问题,避免了封隔器卡封处的热应力集中对套管造成的损害,同时避免了封隔器卡井事故的发生。

3.2 注采一体保温油管

注采一体保温油管是注采防冲一体管柱的关键技术之一。它采用真空隔热预应力技术生产,外管为∮114mmN80 油管,内管采用∮76mmN80 油管,满足与∮57mm 杆式泵配合的要求,内外管环空填充铝箔等隔热材料,提高隔热性能。同时,在转抽生产过程中,能够起到保温作用,减少产出液体的热能损耗,降低电能消耗。另外,由于内径增大,不仅满足了采用∮57mm 杆式一次管柱泵进行采油生产的要求,而且还可降低注汽时的注汽摩阻,在一些注汽压力高的油井上,该管柱显示出一定的优势。

3.3 杆式一次管柱泵

一次管柱泵是实现不动管柱的关键技术之一。通过总结以往的经验教训,选择采用∮57mm 顶部锚定式杆式泵,耐温超过300℃,基本解决了杆式泵长期以来的坐卡和密封两个技术难题。

3.4 技术优势

注采冲防一体管柱技术现场试验成功,在辽河油田现已大面积推广,其技术优势如下:

①整体配套管柱大大减少作业工序,避免了起下隔热管柱、起下冲砂管柱、起下采油管柱的工序,降低了作业成本。试验井周期平均节约作业费3.68万元,周期平均采油877 吨,吨油作业成本下降41.9元,下降幅度为39.5%。

②整体配套管柱可以大幅度降低电能的消耗。每口井平均每周期节约电费2.09 万元,平均吨油成本较电热杆耗电下降23.8 元,下降幅度为55.9%。

③克服了常规方法转抽时因作业而影响油井采油时率的缺点。1 个吞吐周期可缩短作业时间3—4天,有利于油井及时转抽生产。

④由于不用起下油管,同时起杆式泵时可将油管内的原油泄入井内,减少了井场污染。

4.结论

经过多年的稠油井修井作业的研究实践,现已形成了以液压井下力产生器解卡技术、漏失井冲砂工艺技术和注采冲防一体管柱技术为主的稠油修井作业系列技术,有效解决了稠油井在开采过程中,造成管柱砂卡、冲砂作业漏失严重等问题。根据稠油井生产中发生的各种故障,为辽河油田稠油开发生产提供了技术保证。

[1] 马强,靳军.浅析修井作业做好一次井控的方法[J].北京石油管理干部学院学报,2012,19(3)

[2] 马强,李铁栓,赵滨海,郭文川,杨刚.增产措施工作量优化数学模型的建立于求解[J].江汉采油工艺,2011,15

[3] 马强.现代油藏管理的应用[J].北京石油管理干部学院学报,2011,18(5)

[4] 马强.黄沙坨油田超导自循环热洗技术[J].油气田地面工程,2010,29(3)