单件小批量生产类型下机械加工工艺体系的构建与应用

张少鹏,安淑女

ZHANG Shao-peng, AN Shu-nv

(江苏建筑职业技术学院,徐州 221116)

0 引言

基于计算机技术的发展,机械加工的工艺体系越来越自动化。尤其是一些中小企业,逐渐在小批量的生产中渗入CAPP工艺系统。依托CAPP系统加快了现代制造工艺的进程,做到了将产品信息转换为各种加工制造和管理信息,就这点突出解决了传统手工工艺低效率、质量差、不稳定、不规范的缺点,在面对其诸多优点的同时,对其系统的开发与构建是该项技术能否运用于实际中的关键。

1 CAPP系统的构建与应用

1)CAPP是一种借助于计算机技术,利用计算机进行计算、逻辑判断和推理的零件加工工艺过程。在对于CAPP系统的构建中,要紧紧依托计算机进行有效的编程。其因工作原理和产品规格不一样而存在较大的差异,但总的遵循如下板块,对其进行完整的工艺程序编程。

(1)控制端。该板块的编程构建是人控制信息转换的关键,通过该板块可以获取零件的控制信息,做到对制造设备的及时调控。

(2)产品规格信息的输入端。这个模块在构建中,可以使得系统准确的读取产品信息,产品信息的准确输入与否将极大地影响到造图的三维模型的设计。其工艺的后续制造都是基于模型的数控化生产。

(3)工艺设计流程。这一环节的设计构建是进行加工工艺的决定性因素。其需要基于零件的规格、性格进行工艺加工流程的设计,这样可以更有利于零件的造型和生产。同时企业管理者可以针对产品流程,对产品生产状况进行了解,做到及时调控设备的零件生产,减少或避免不必要的制造失误。

(4)工序条件的环节设置。这个环节构建尤为的重要。该程序针对所要生产的零件,对其进行有效的条件限制,诸如对产品的尺寸精准设置,生成准确的工程造图,进而可以精准调试切刀的切割量以及差压力的大小。但在实际的程序编程中,对于工程造图等的设计需要大量的电脑辅助技术,进行数据的处理。也更需要高素养的程序编程人员的参与。

(5)NC加工指令的程序设计。该程序基于计算机数据编程,一个良好的指令程序对于自动化的生产模式十分的关键。尤其对于关键技术的指令,诸如切割刀位和零件挤压位的控制,对零件的造型非常的关键。如果切割刀位过大或挤压力过强都会使得零件的成型不适合要求,造成一定的经济损失。

(6)输出端。该环节编程的程序可以对于计算机输出的数据进行有效的分析处理,进而对系统起到良好的优化作用,及时发现造图存在的误差,使得整个的系统构建更加地切合实际部件的制造。

(7)对于CAPP系统还需要有动态仿真程序。该程序是对制造系统的模拟,进而查找工艺体系的正确性,也对系统起到一定的优化处理。

然而,对于中小企业基于CAPP的小批量生产,在产品品种和人力、财力上都比较的薄落。因此,在系统构建上一般比较的简化,诸如对产品采用生产流程分析法来处理零件编码工作,进而把零件分支为多个部件工艺过程,其既独立又相互依赖。从而,被分支的部件工艺过程再依托计算机技术,编程出相应的操作和控制程序。但是在实际的中小企业中,基于小批量的零件生产模式,进行程序的编程时,一般都是依托相似的成熟工艺过程,在整合实际的产品规格要求进行精准的修正。这样就可以编制出一个符合要求的工艺体系。这种形式下的工艺体系对于零件制造的标准性和工作效率都有一种质的改进。

鉴于成熟的典型零件工艺具有较强的借鉴价值。往下就注重阐述其实际的编程过程和几个简单的实例应用,并在对其阐述的过程中将结合图表。

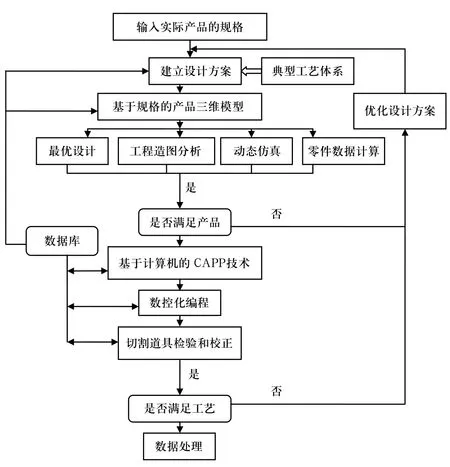

在进行其编程构建时,应该遵循企业生产的产品特点、编程技术人才储备情况、单件小批量生产的实际生产量等来构建符合实际操作的系统。从实际的操作系统看,其构建主要依据图1进行。

由上述的图表我们可以知道,在对其体系的构建时,首先要依据产品的规格和要求设计好方案,在设计的过程中需要紧紧借鉴典型工艺的成熟技术;然后由设计的方案建立零件的三维几何模型,接下来鉴于其三维模型进行分析、优化处理和动态仿真的校正;当这一环节通过时,则需要对其生产的控制系统进行有效的编程。在编程的过程中,需要依托强大的计算机辅助技术,其中这一点也是整个工艺体系的数控化进行的关键,同时涉及到诸多的学科领域,这对于以小批量生产模式的中小企业来说是一个巨大的技术挑战。在系统中,刀具等的切割工具的精准检验与校正也十分的关键,由于零件需要高精准度,这就要求切割的刀具需要进行精密的操控,进而确保零件在造型中的精准。而对于其数据的处理,可以记录和收集制造过程中的数据,这对工艺的优化起到重要的数据依据,同时对该领域的数据整合和加快CAPP工艺的标准化非常的重要。

2)鉴于该种工艺体系在实际使用中具有较强的实用性。基于CAPP的工艺体系可以解决传统人工操作的诸多弊端,加快现代化工艺加工的进程。其运用主要集中于机械制造、数据检索处理和自控化生产设备中。往下针对几个应用展开论述,并对其在应用中的优点进行分析介绍。

(1)应用于工艺的检索领域。随着CAPP的不断发展,其已经建立起了比较完善的方案库。这方案库的建立极大地利于工艺零件的参数读取和基于参数的工艺方案的制定。该种工艺体系一方面针对已读取的的新工艺参数,进行数据的整合处理,一方面依托计算机辅助技术生成有效的新工艺方案。而且CAPP工艺体系的应用极大的简化了人工操作量,减少了人工带来的失误。但在实际中,其强大的工艺检索领域在运用于实际制造的流程中,还有一定的评估手段,对其设定的方案进行判定,以确保方案的实际操作性。诸如普通螺丝的制造。主要对其如下尺寸和规格进行评估。其中符号化是对于其三维模型而言的。

图1 体系构建示意图

表1 零件结构评估

因此,机械的制造工艺具有一定的复杂性,但依托CAPP系统工艺,可以做到针对零件,快速的制定生产规格的工艺,大大缩短了零件投入生产的时间。同时生成的工艺体系相对于传统的技术而言,具有可靠性强、适用性广、效率高的特点,非常的适合于现代工艺制造的发展。

(2)目前,CAPP系统还结合CAD,合成为具有强大造图工艺的系统。这一有效的整合极大地弥补了CAPP造图缺陷,使得其具有更加全面的制造流程。在使用中,可以比较简单方便地绘制出切合实际规格的工艺简图。这一整合系统的构建在对于一些中小型企业来说,基于小批量的模式下不仅可以节约另外大量的工艺简图的绘制,而且优化了生产控制系统,更加有利于中小型企业的产能转型。因此,依托逐渐成熟的CAPP工艺是我国的制造业不断发展的方向。

(3)应用于更新工艺体系和其生成。CAPP体系具有较强的借鉴性和改造性。在实际的操作中应用时,可以依托本身强大的数据库对工艺体系进行优化处理,一些新工艺的产生往往以其为蓝本。因此,CAPP体系的软件对于其他体系的开发具有良好的指导性。诸如对于螺丝的转轴加工,就是依托CAPP体系,结合转轴制造公式而得到体系的更新,其在实际之中运用先进的计算机技术,可以做到很好的数据模型的拟合。转轴模型的拟合函数更加的精准。这样生成具有更加精准的转轴工艺体系。这对于小批量的生产模式来说,可以制造巨大的经济效率,极大地避免了技术精准度造成的规格不达标问题。

(4)传统的工艺体系有比较浓重的经验色彩,对于相似的工艺的区分不到位,往往在关键的程序编程上出现较大的漏洞,诸如在对于螺丝的制造中,很多时候,其转轴的螺纹是固定的。而随着工业化的进程,螺丝的广度增大,螺纹变化多端,如果经验式的工艺体系引用是有很大的弊端。但CAPP体系可以应用于工艺体系的比较分析。其不仅可以依据新的数据生产工艺体系,而且可以结合典型的成熟工艺体系对其进行优化处理,极大地规范了工艺的制作流程和对于制造控制程序的设计

2 结束语

单件小批量生产类型的模式也随着自动化的发展,而逐渐的渗入CAPP工艺体系。其作为一种基于计算机技术的工艺体系,在流程制作和控制上都具有巨大的优势。然而,对于其关键体系中的程序编程还是一项比较复杂的工作,诸如数字化控制系统,其需要依托数模思想、工程造图等跨学科的理念,尤其是对于工艺的模型化是整个CAPP体系的关键,整个的程序控制都是基于零件模型展开的。不过我们也得看到,随着各学科向计算机领域的渗入,其在模型的编程上将会得到飞速的发展。

[1] 赵青竹. 机械加工工艺方案的技术经济分析方法及应用[J]. 价值工程, 2011(10).

[2] 周一丹. 机械加工工艺过程特征及其在CAPP中的应用[J]. 质量. 成本. 管理, 2006(12).

[3] 谢秋波. 系列化产品零件的CAPP系统开发与实践[J]. 成组技术与生产现代化, 2007, 04.

[4] 许之伟, 刘永贤. 面向中小型机械制造企业CAPP系统研究和实现[J]. 东北大学学报, 2006(11).

[5] 张晓伟, 蔡安江. 基于神经网络的齿轮CAPP系统工艺路线研究[J]. 起重运输机械, 2010(04).

[6] 沈建新. 基于XML技术的WEB—CAPP系统与异构系统信息交换研究[J]. 新技术新工艺, 2007(06).