水下等离子割炬体的设计与应用

文/李爱国

等离子割炬体是等离子切割系统中最关键的部件,同一台供电电源,使用不同的割炬体,其切割效果可以大不相同。电极与喷嘴是割炬的易损件,提高其使用寿命是割炬体设计的一个重要内容,而电极与喷嘴冷却的好坏是影响其使用寿命的一个重要因素。 笔者设计了一种等离子割炬体,对电极与喷嘴的冷却水道进行仿真分析。从实际结果对初步设计的冷却水道进行分析,得出其结构存在的不合理性,从而对其结构进行改进,使冷却水道更加有利于电极与喷嘴的冷却,设计出更完善的割炬体。结合水下等离子切割机生产实际情况,应用到具体设备中。

一、等离子割炬体设计的基本要求

设计完成的割炬体能够达到高效率,低成本。能够完成切割30毫米厚碳钢板,单边最大切割斜度不超过2度,切割面光滑,无可见纹路。不锈钢切割厚度≥14mm。铝合金板切割厚度≥12mm。

1.割炬体设计参数

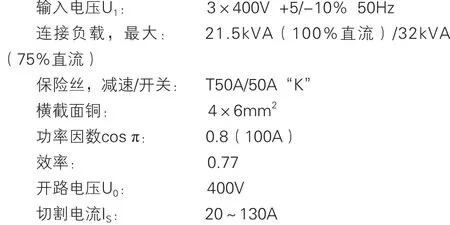

(1)等离子切割的电源:

等离子电源所有部件都安装在一个可移动的机体内。内部的冷却系统由泵、冷却液容器、热交换器和当流体速率不足时关闭电源的流体控制器组成。电源模块带有主变压器,12脉冲整流器,节流圈,带有引弧电阻和电力接触器的引弧整流器,用高压点火装置点燃引弧电弧。

2.气室结构

等离子割炬体所利用的辅助气体技术是使用涡流气体来使等离子电弧与大气隔绝。

使用传统的干燥的等离子切割时,等离子电弧是直接从喷嘴传送到工件的,飞溅和即将产生的材料可导致电弧强度加倍并且缩短喷嘴的使用寿命还将降低切割的质量。使用了涡流气体技术的等离子割炬体可以避免这些不利情况。

有效的等离子割炬体的喷嘴是由涡流气体帽和环绕的涡流气体来保护,以阻挡即将下来的材料,特别是当切割开始的刺穿阶段。对于不同的材料,涡流气体的流动速度和组成可以通过选择调整以达到最好的气割结果。

3. 割炬体总装设计

本设计是水下等离子切割机割炬体整体的设计,包括数控系统、机械结构和使用技术条件的设计。随着人类对等离子切割技术认识的深入和开发的加速发展,它的应用越来越广泛。因此,利用此技术设计出有一定精度、自动化程度比较高的切割机来实现对板材的切割将会产生重要的意义。水下等离子切割机就是以割炬体的轨迹运动分析为基础, 将切割运动分解为割炬回转、割炬平移、割炬摆角和割炬径向补偿四轴联动,并对钢板数控切割运动进行研究,最终完成的切割机。设计最主要是对割炬体结构的设计,另外,使用技术条件设计部分对实现割炬体的具体应用也非常关键。

二、喷嘴冷却水道流场仿真分析

等离子割炬冷却水道结构复杂,又封闭在割炬内部,对其冷却水的测量要通过喷嘴和电极冷却水道进行分析。

对初步设计的割炬喷嘴冷却水道使用COSMOS/FloWorks进行流场仿真分析。

冷却水从喷嘴冷却水进口流入,随后充满喷嘴内腔,最后从喷嘴冷却水出口流出,从而实现对喷嘴的冷却。

喷嘴与电极冷却水道流场仿真分析主要是运用CFD软件COSMOS/FloWorks对所设计的喷嘴冷却水道及电极冷却水道进行流场仿真分析,从而为冷却水道的结构改进提供依据。

对于喷嘴进出水管道的截面面积的大小,由于最先设计进出水管道的截面面积过小,从而导致喷嘴内腔的冷却水流速分布很不均匀,冷却水最高流速和最低流速相差很大,所以我们试着对进出水管道截面进行改进,加大截面面积并对α=30°、α=60°和α=90°的三种截面结构进行流场仿真分析,最终分析得出α=60°的界面结构是比较合理的,既能保证喷嘴内腔的冷却水流速的均匀性,又能使冷却水进入喷嘴内腔的流速不至于过小而影响喷嘴的冷却。

接着对两种喷嘴内腔结构进行了流场仿真分析。分析得出合理地减小喷嘴内腔的容积,能较大幅度地提高冷却水通过喷嘴内腔的流速,而且使冷却水流速的均匀性也较好。但是喷嘴结构有较大的不同,喷嘴压缩孔道的壁面厚度也不同。压缩孔道壁面的厚度不能过小,过小的壁面不能使压缩孔道传来的热量充分地扩散;也不能过大,过大的壁厚使热量不能被冷却水尽可能多地带走。所以喷嘴内腔结构到底哪种更有利于喷嘴的冷却,还得对其进行热-流耦和分析。

三、喷嘴与电极热-流耦合场分析

1.对喷嘴进行热-流耦合分析

当冷却水流速达到15m/s时,温度敏感点温度还是没有全部达到硅橡胶密封圈的许用温度要求。从轨迹线的温度曲线可以分析得出,随着冷却水流速的提高,喷嘴压缩孔道径向温度的下降幅度已明显减小,所以再提高冷却水流速对于喷嘴的冷却效果已经不是很明显,由此可以得出,喷嘴及其冷却水道结构设计不太合理。当冷却水流速达到10m/s时,温度敏感点温度已能满足硅橡胶密封圈的许用温度要求。对比喷嘴的轨迹线的温度曲线,可以得出冷却水流速达到10m/s时喷嘴的冷却效果要明显地好于冷却水流速达到15m/s时喷嘴的冷却效果。所以我们选择冷却水流速达到10m/s时喷嘴作为本设计的喷嘴。

2.对电极进行热-流耦合分析。

当冷却水流速达到10m/s时,温度敏感点温度已满足硅橡胶密封圈的许用温度要求。当冷却水流速达到15m/s时,从轨迹线温度曲线可以分析得出,随着冷却水流速的提高,对电极的冷却效果已不明显,所以选用10m/s的冷却水流速比较合理。

在仿真分析中对喷嘴与电极的热源作了很大的简化,因为等离子弧本身非常复杂,想做完全的仿真困难较大。对热源所作的简化到底能否很好地满足工程设计的要求,尚需验证。

四、水下等离子割炬体实验中注意事项

为了延长O-形圈的使用寿命,要求使用耐氧的润滑剂按一定的时间间隔来湿润O-形圈。注意不要让润滑剂进入到接头中去。

快速更换割炬体头部是一项高质量精度的手段,因此要非常认真的执行。把没有使用的割炬体头部放在指定的位置以便安全地保存和防止损坏。可以使用压力气体把容器中的冷却液吹出来,存在一个连接接头中。

等离子割炬体的操作必须仔细。有效的操作可避免压力负担。所有的部件必须处于清洁的状态并且认真地及时更换。必须避免使割炬体内部的部件产生损坏,例如喷嘴固定器和阴极管。除了使用特殊的割炬体工具对易损件进行更换之外,不允许对割炬体头部进行其它的任何的行动。等离子割炬体必须运送并保存在一个具有保护功能的地点,而且等离子割炬体保存时只能是处于所有的嵌入的部件都位于割炬体头部的状态!

软管包裹必须防止受到损坏,禁止突然弯曲、扭曲,过分的旋转,接线端子也同样不得损坏。

五、实验数据与结果分析

实验数据采用割炬体寿命、喷嘴和电极寿命。割炬体使用时出现引火圈内部烧毁现象、电极钨极烧损,喷嘴中心孔烧损。

使用示波器实时检测割炬体电流变化情况,未进行优化的电极和喷嘴使用时,波形变化大,冷却效果差,割炬体使用寿命一般在3个月左右。电极和喷嘴寿命为6小时。

电极和喷嘴使用优化后电极和喷嘴,波形变化平稳,冷却效果很好,割炬体使用寿命一般可达到6个月。优化后电极和喷嘴寿命可达到8小时。

等离子割炬体是等离子切割系统中最关键的部件,割炬体质量的好坏直接影响切割质量和割炬体寿命。电极和喷嘴是割炬体中的易损件,合理的冷却能大大地延长电极和喷嘴的使用寿命。

本文主要运用CFD软件COSMOS/F1oWorks对电极与喷嘴的冷却水道进行流场仿真分析,从而对其结构进行改进,再进行热一流耦合分析,最终确定本设计所采用的电极与喷嘴的结构,使其更加有利于冷却。电极与喷嘴的使用寿命很多因素有关,比如引弧次数、工作电流大小、电极发射体与铜基座的镶嵌方法等等。其中冷却效果的好坏是影响电极与喷嘴使用寿命的一个很重要的因素。在此基础上割炬体的设计得到了以下的完善。

1.延长了使用寿命 由于喷嘴和电极的充分冷却,而电极和喷嘴与割炬体紧密配合在一起,因此切割机切割产生的热量传导到割炬体中很少,避免了热传导使割炬体中零部件长期过热而烧损。

2.提高切割质量 电极、喷嘴冷却效果好,对提高切割速度和切割质量都是有益的,割炬体是切割机中枢部件,它的整体得到良好冷却,可以使割炬体中零部件达到最佳使用性能,绝缘效果更明显,得到更稳定的等离子弧,从而提高了切割质量。

3.提高切割效率 为了获得高压缩性的等离子弧切割电弧,切割喷嘴都采用了较小的喷嘴孔径、较长的孔道长度并加强了冷却效果,这样可以使得喷嘴有效断面内通过的电流增加,即电弧的功率密度增大,从而提高了切割效率。

我国的数控切割行业面临各种新的挑战,国际市场竞争更加激烈。我们应瞄准世界先进水平,不断开发研制新产品,带动国内同行业技术水平的普遍提高,带动行业厂家转变经营理念,坚持在加强科研开发、技术创新与质量管理上下功夫,使我国数控切割行业迅速达到世界先进水平。