大型轴承套圈精车自动生产线的研发

杨红军

(宝鸡机床集团有限公司,陕西宝鸡 721013)

滚动轴承作为机电产品中非常重要的配套件,绝大多数产品已形成标准化、系列化,其生产制造的特点为品种多、生产批量大,因此,轴承的生产适合采用高效率专用设备。内外套圈是轴承中最大的零件,其车加工是轴承生产的重要环节,也是国内轴承生产的主要瓶颈之一。目前国内轴承套圈精车加工技术水平参差不齐,加工设备档次、种类较多。但从精车机床规格来看具有一个明显的特点,小规格套圈(φ80 mm以下)精车自动制造设备已有厂家生产,市场应用也不错,大规格套圈(φ80~200 mm)精车自动生产设备鲜有机床厂家研发生产。因缺少相应设备和其他多种因素制约,目前国内轴承制造业大规格套圈的精车加工主要靠单人单机来完成。

在金融危机、国家宏观政策的影响下,轴承制造行业必须面对以下问题:首先,大规格轴承的市场份额越来越大,轴承产品的市场需求结构发生变化;其次,劳动力成本不断上升,原先廉价人力资源优势已经逐渐减弱;最后,社会整体劳动保护观念在不断提高。传统套圈精车加工采用单人单机制造模式不但成本越来越高,产能及加工效率无法继续提高,而且人工劳动强度大,操作不安全,不符合劳动保护和制造业的总体发展要求,已越来越不适应轴承未来的生产需求。

宝鸡机床集团针对轴承制造业的现状,为解决轴承制造行业发展的当务之急,服务行业用户,根据对市场的分析调研,研发了大型轴承套圈精车自动生产线。该自动生产线在PLC控制的单元机中配有大容量料库、自动上料系统,自动下料系统及下料库,一次上料可长时间连续加工,自动完成套圈精车加工的所有过程,基本摆脱套圈车加工生产过程中对人工的依赖。

1 轴承套圈的精车加工工序

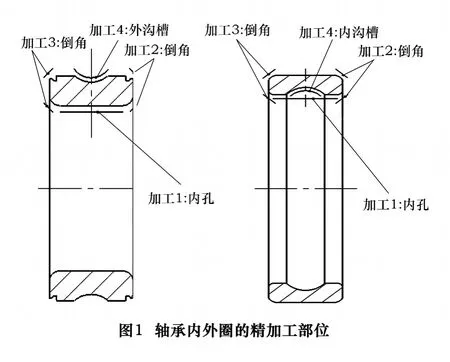

普通轴承外套圈的精车加工基本包括:内孔、两端内外倒角和内滚道沟槽的加工,也可有密封槽的加工。内套圈精车加工包括:内孔、倒内外角、外滚道沟槽。详细加工部位如图1所示。

2 精车生产线的总体思路与布局

根据加工工序内容,内外套圈精车加工生产线由4台单元机组成,按加工部位和先后顺序分为A、B、C、D单元:首台为A单元,套圈外圆夹持,加工套圈内孔,含有储料库;第2台为B单元,工件外圆夹持,用于工件一端内外倒圆角;第3台为C单元,工件外圆夹持,用于工件另一端内外倒圆角;第4台为D单元,内圈为涨内孔夹持,外圈为外圆夹持,用于工件滚道沟槽的切制,含有接料储料库。自动生产线总体布局见图2。

进料储料库处于A单元前端,工件在进料储料库中自动进入A单元机,在A机加工完后,经过A机接料机械手直接送入B机的进料提升机。以此类推,直到D机加工完后,完成的工件由D机机械手堆放入接料储料库中,等待人工批量取出。B机加工后,接料机械手接出工件后有一套工件翻转掉头机构,工件经掉头后才进入C机,实现掉头倒角功能。

3 单元机的主要参数、结构

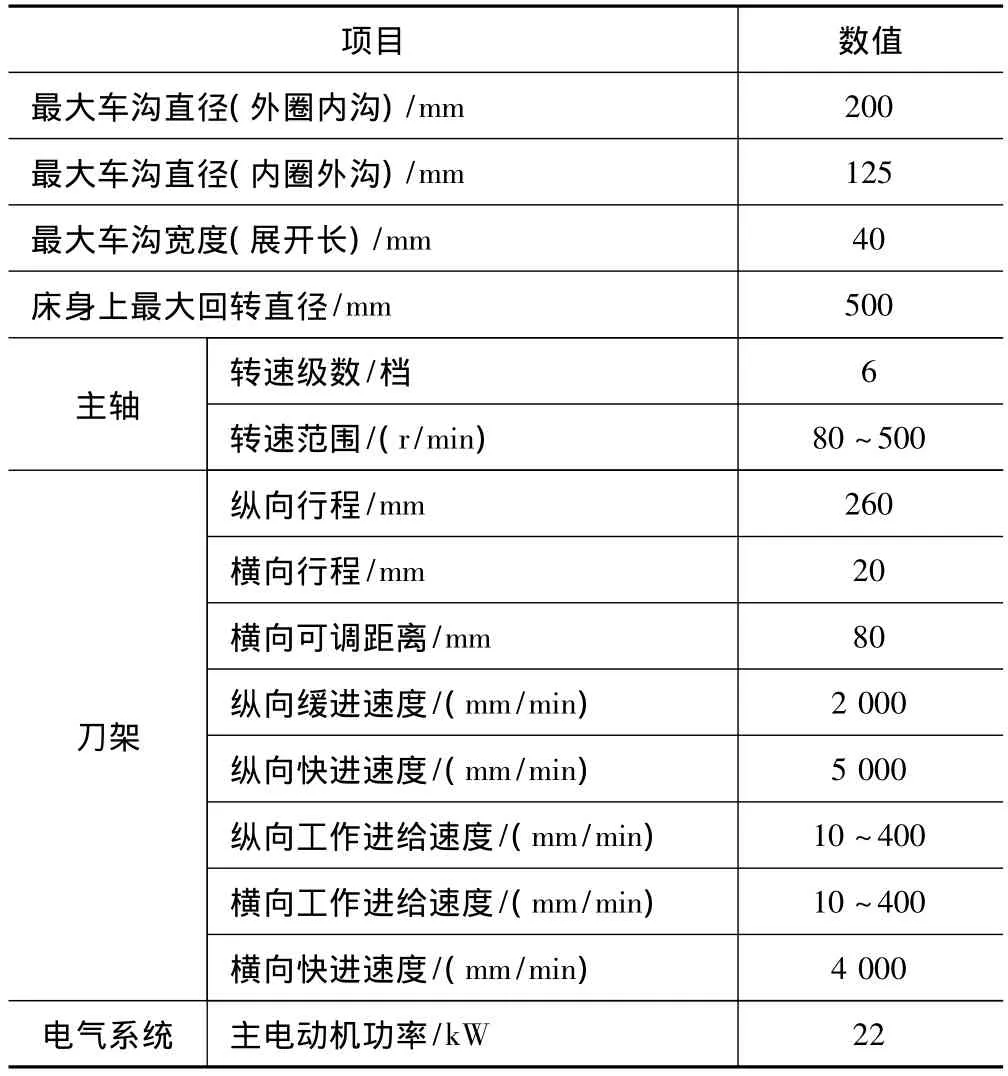

3.1 主要参数(表1)

3.2 结构

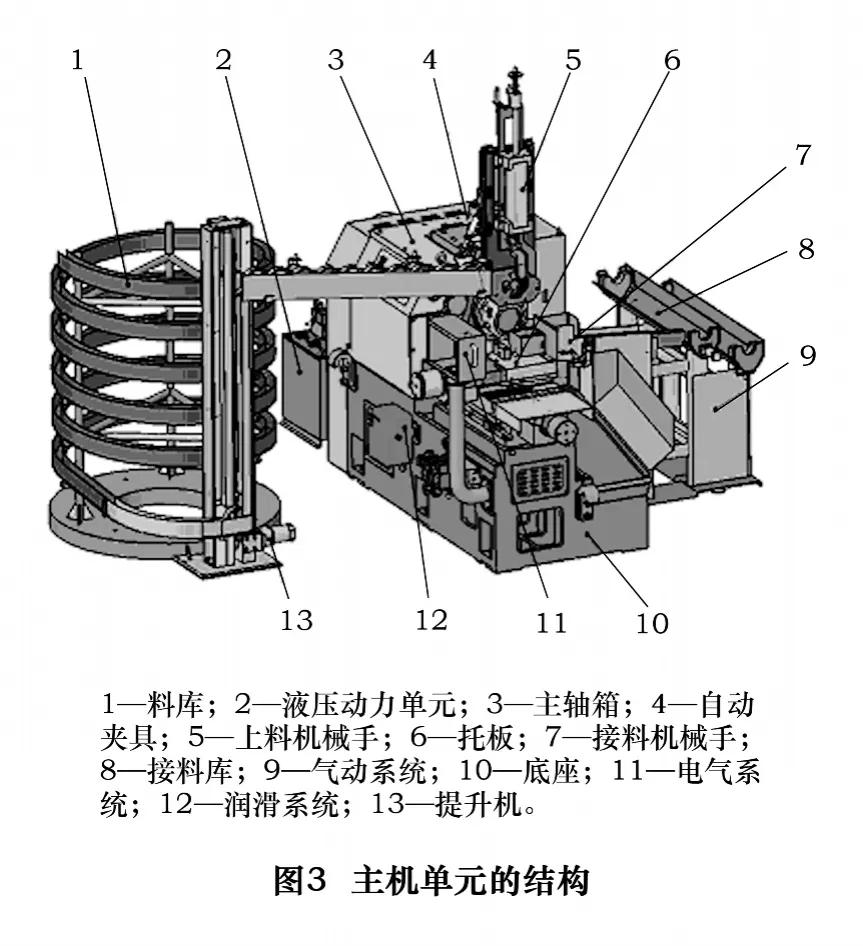

单元机中主机采用平床身结构,主轴箱采用六档机械变速结构,进给采用液压驱动,自动上下料使用气动驱动,全部控制由PLC系统完成。结构如图3所示。

表1 主要规格参数

在单元机内部,工件套圈首先需堆入螺旋上料库[1],工件套圈依靠自重依次滚入提升机入口,由提升机逐个提至倾斜料道等待加工。倾斜料道末端分拣机构将工件逐个分开并推入上料机械手进口,上料机械手进料后下行将工件推入主轴夹具内,夹具将工件夹紧后上料机械手上行复位,主机加工完成后,下料机械手伸出,位于主轴内部的推料机构将工件推出落入下料机械手接料斗,下料机械手缩回将完成的工件存入下料库中,或流入下一台单元机的提升机入口。

4 自动生产线的过程控制

4.1 单元机的控制流程

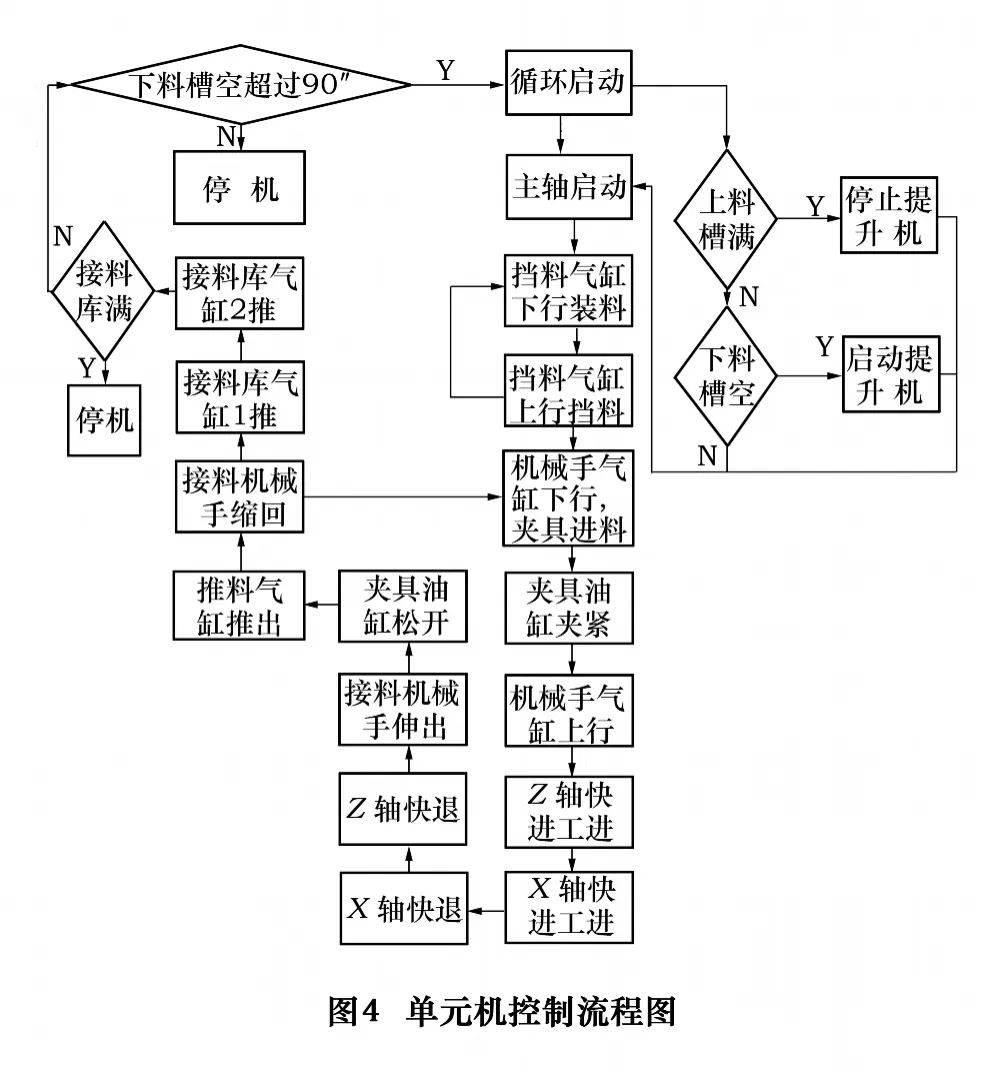

生产线内每台单元机都有一套完整的系统,包括上料部件、上料机械手、主机及下料机械手等,每台单元机各拥有一套PLC控制系统,能判断本单元机的进料、出料状态,控制上下料和加工过程。例如:当进料缺料达到一定时间,本机停止运行;当出料堆积超过一定时间,本机停止;工件进料讯号到时,如出料无堆积,机床再次启动循环。

图4为单元机流程控制过程。为使生产效率最大化,单元机采用串并混合控制流程,在动作不干涉、不影响加工的前提下,将一些动作流程放在了主流程之外,与主流程并行动作,不占用主流程时间,这样就简化了主流程,有效缩短了主流程循环时间,进一步提高加工效率。图4中实线为主动作流程,虚线部分为并行动作流程[2]。

4.2 生产线的控制流程

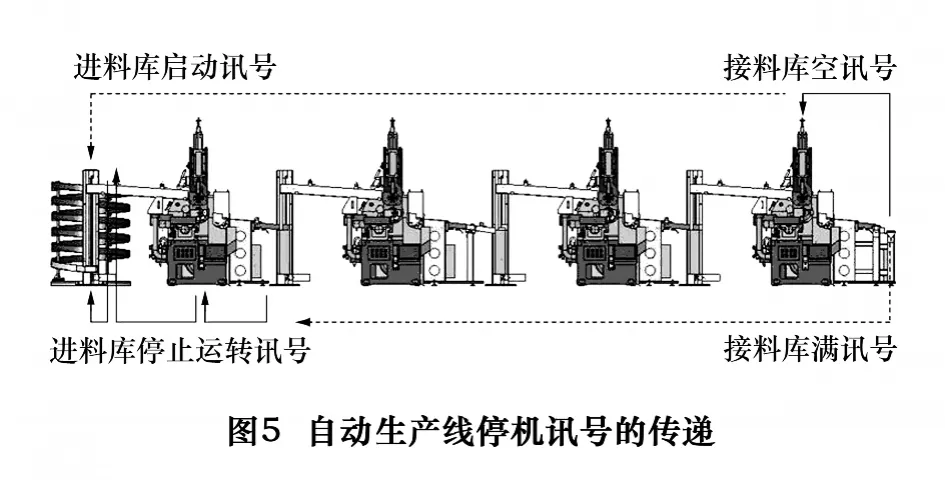

4台单元机组成自动生产线时,每台单元机的PLC使用本机的进料状态、出料状态和本机内部的状态信息来控制自己的循环流程。每台单元机总的来说有输入、输出两个机械及信息接口,输入接口与上一台的输出接口关联,输出接口与下一台的输入接口关联,以此实现工件、讯号在生产线内的依次传递。在运行过程中,每台单元机可能有4种状态:加工比较快、加工比较慢、节拍刚好和停机。单元机能处理这4种情况,保持生产线的动态协调、平衡与连续运行。例如,主单元加工节拍比相邻单元快时可能导致进料缺料或出料堆积,这时本单元暂时停机等待,直到两信号都解除再继续自动运行。

图5为生产线最后的接料库满时,生产线内停止讯号从最后D单元传递到A单元及料库的过程。

5 结语

国内轴承制造行业,因轴承产品结构变化、劳动力成本、设备改造和环保等多种因素的作用,传统的单人单机制造模式已不能适应当前环境的综合要求。大规格轴承套圈精车自动生产线的研制开发目标是提升轴承制造行业加工手段,提高制造效率、改善生产环境,为轴承制造行业提供新型高效、高自动化加工设备。该设备的研发符合制造业总体发展方向,将对国内轴承制造行业制造水平的提升产生一定的推动作用。

图6为生产线的一个单元机。该新产品已在某轴承制造厂使用,反映情况良好。

[1]现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[2]周恩涛.可编程控制器原理及其在液压系统中的应用[M].北京:机械工业出版社,2007.