加工工艺对航空发动机燃油喷嘴性能的影响研究

刘 凯,张宝诚,宋文超,马洪安

(1.沈阳航空航天大学,沈阳 110136;2.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

0 引言

燃油雾化质量和燃油浓度分布均明显影响燃烧室性能,关系到燃烧稳定性,从而影响发动机推力、耗油率和工作经济性[1-2]。雾化质量差,喷雾浓度分布不均匀,喷雾锥角不适当,将直接影响燃烧室和涡轮的寿命及污染物排放。油滴大,打到壁面可使其过热,结焦,燃烧时间长、效率低,点火困难,排气冒烟,排气污染物增加等。喷雾锥角过大,油滴打到火焰筒头部壁面,可引起壁面局部过热、烧蚀;喷雾锥角过小,使更多油滴集中在火焰筒中心燃烧,中心过于富油,燃烧不完全,易冒烟,温度场热点高。因此,燃油喷嘴性能的优劣是航空发动机研发中相当重要的问题[3-5]。

本文重点研究压力雾化喷嘴加工时,喷口直径、锥度、旋流槽和供油压力对流量、喷雾锥角、粒度SMD的影响。

1 喷嘴加工工艺

试验喷嘴是1个双油路、双喷口压力雾化喷嘴,包括喷嘴壳体、主喷口、副喷口、分油衬套和螺帽等。供油量少时,副油路工作;供油量多时,主、副油路共同工作。主、副油路互不串油,互不干扰。某型发动机燃油喷嘴如图1所示。

1.1 喷嘴构件技术要求

试验喷嘴主、副喷口典型技术要求如图2所示。其主要技术特点如下:

图1 某型发动机燃油喷嘴

(1)喷口的旋流槽和中心孔尺寸对喷嘴的流量和喷雾锥角影响很大,故对其尺寸精度、位置精度要求高;

(2)主、副喷口装配同轴度要求高,一般在0.02左右,稍有偏斜即明显影响雾锥油膜厚度和喷油周向不均匀度,加工中应严格检查喷口之间间隙;

(3)研磨旋流槽应保持锐边,以保证喷口和旋流槽的高精度;

(4)喷口内表面和端面的表面粗糙度要求高,为0.1~0.2 mm,若过于粗糙会使喷雾锥有油道子,影响喷液流动;

(5)喷嘴选择在高温工作时变形小和硬度高的材料,如CrWMn、CrWM等,具有渗氮、渗碳、耐燃油冲刷和抗高温腐蚀等特点。

1.2 喷口工艺过程及检测

喷口加工工艺过程为毛坯制造、粗加工、中间检验、细加工、热处理、细加工、精加工和检验。其精加工中研磨工艺是关键工序。尺寸精度等级可达IT 5以上,圆柱体圆度可达0.001 mm。

喷口加工中常见故障有:切向槽深度超差(影响流量和旋流)、内锥面啃伤、内锥角度超差、转接半径研不出、切向小孔堵塞、零件端面跳动较大等,均需采用相应工艺措施排除。

10个试验喷嘴主、副喷口特性尺寸的检测结果见表1。

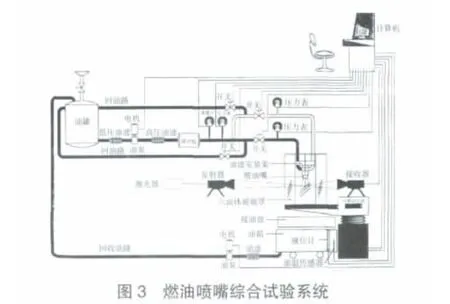

2 试验系统

喷嘴综合试验系统如图3所示。该系统包括3维可调喷嘴试验台、相位多普勒粒子分析仪/激光多普勒测速仪(PDPA/LDV)、计量系统、燃油供给系统、回油系统、引风系统、操作台、计算机采集和数据处理系统以及试验空气雾化喷嘴用的压缩空气供给系统等。

表1 试验喷嘴主、副喷口的工艺特性尺寸检测结果mm

3 工作特性试验

本试验主要研究预先加工的不同尺寸喷嘴试验件的雾化特性:

(1)确定起飞、额定、巡航和慢车状态下的流量特性,确定供油量与主要构件几何尺寸的关系;

(2)测定雾化粒度SMD与压力的关系,给出SMD-P的预估关系式;

(3)确定喷雾锥角与喷口尺寸及供油压力的关系。

试验共测量了不同尺寸的10个喷嘴。

3.1 流量特性试验

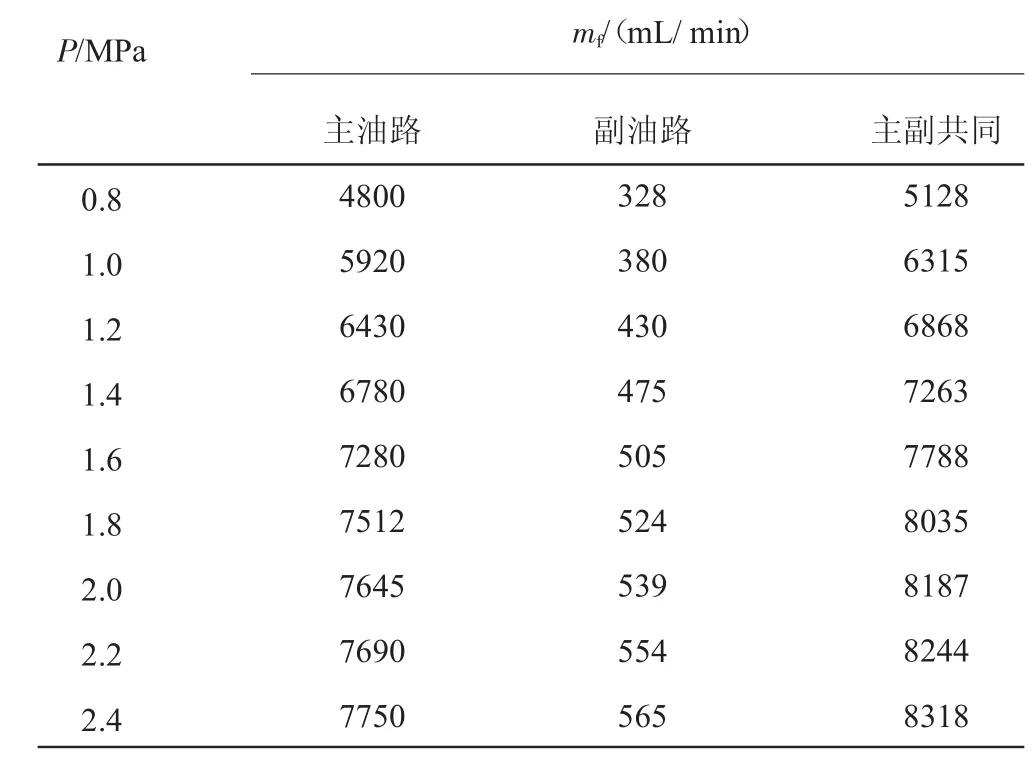

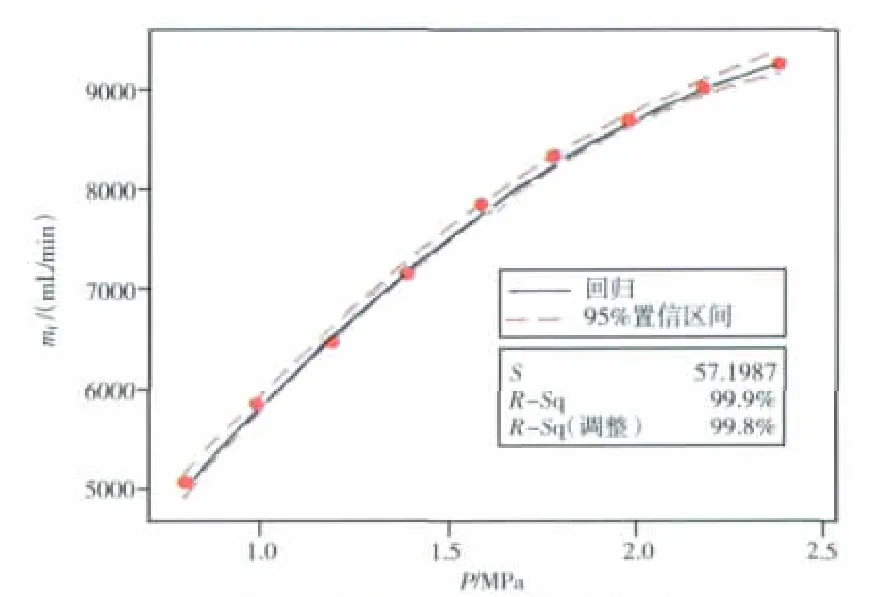

喷嘴流量特性试验是测定喷嘴流量随供油系统压力的变化,即喷嘴流量mf-ΔP曲线,如图4所示。1组典型的mf-ΔP值见表2。

图4 喷嘴流量随供油系统压力的变化

表2 1组典型的mf-ΔP值

3.2 喷雾锥角试验

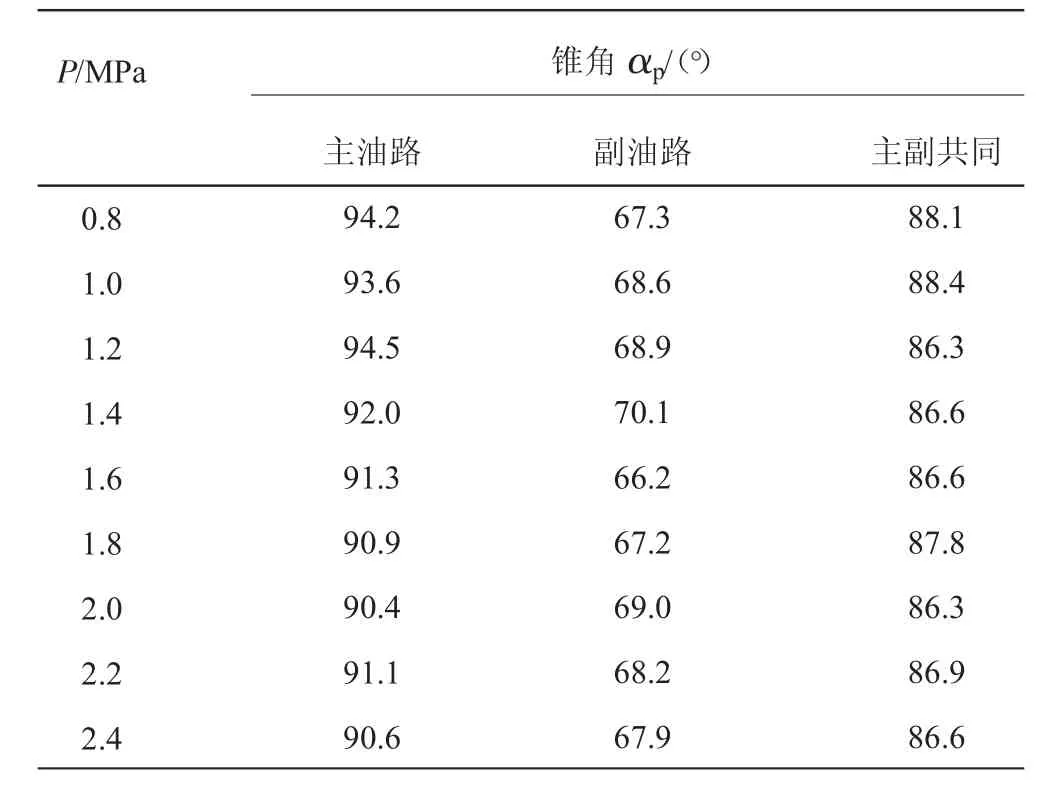

采用数码相机采集喷雾锥角,并通过图片识别软件获得各压力下的喷雾锥角。典型喷雾锥角测量值见表3。

表3 喷雾锥角测量值

从表3中可见:

(1)主油路锥角在92°左右,随供油压力P的增加,喷雾锥角αp稍变小。当P从0.8 MPa升至2.2 MPa,αp减少 3.1°;设计状态 P=2.4 MPa 时,αp=90.6°,锥角相对改变量α/αp=3.1/90.6=0.034,该值已在锥角测量误差之内。因此,可认为压力对喷雾锥角的改变影响很小。

(2)副油路左右,压力变化对喷雾锥角基本没有影响。

(4)主、副喷口共同工作时,由于二者相互影响,喷雾锥角略小于主油路单独工作时的。

3.3 雾化粒度试验

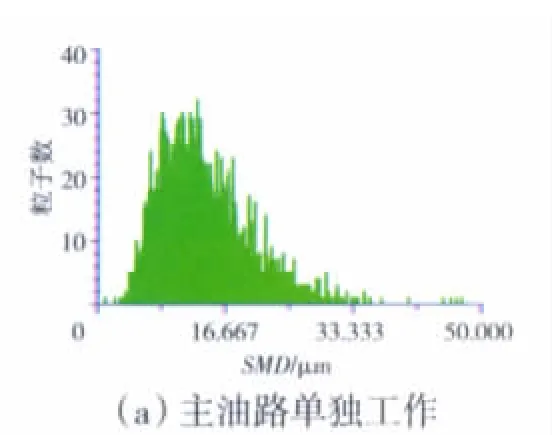

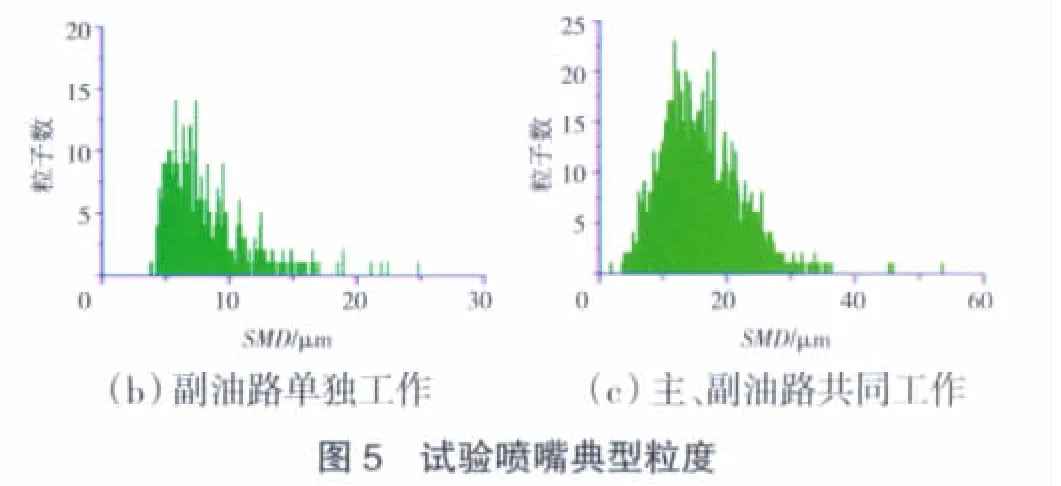

本研究测量了各种工作状态下10个试验喷嘴喷雾的SMD值。作为例子,典型粒度分布直方图如图5所示,各工作压力下的SMD值见表4。

表4 喷嘴SMD测量值

从图5和表4中可见:

(1)随着主油路供油压力的增大,SMD呈减小趋势;直方图的最高峰向SMD小的方向移动,且各压力下的直方图很相似。表明在一定压力范围,压力增大可明显减小雾化的SMD值;在低压段,压力增大,SMD减少较明显;当压力增大到一定程度时,继续增大压力,SMD减少量变小;

(2)在副油路单独工作时,SMD为10 μm左右,且粒度直方图很相似;

(3)在主、副油路共同工作时,当压力达到1.8 MPa时,SMD基本不变,为20 μm左右,表明雾化质量基本稳定,其粒度直方图很相似,峰值SMD右边粒度分布和走向与主油路单独工作时的相似,即较大粒子分布基本一致。对试验喷嘴,压力为1.4 MPa以上,其雾化质量较稳定。

4 试验结果与喷嘴主要尺寸的关系

下文对喷嘴主要尺寸(如喷口半径、喷口锥度、旋流槽与喷嘴流量、喷雾锥角和雾化粒度)的关系进行了统计和回归分析。

4.1 流量特性拟合分析

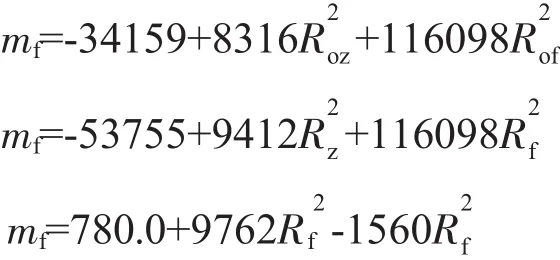

根据表1中的10个喷口尺寸测量结果,研究了喷口半径和其锥度、旋流槽横截面积、供油压力对流量特性的影响,采用Minitab软件进行拟合和方差分析,给出主、副油路共同工作的回归方程

得到如下主要结论:

(1)在主、副油路单独工作时,燃油流量分别与主、副喷口半径的平方成正比;在主、副油路共同工作时,流量主要受主喷口面积影响,而受副喷口面积影响较小;研磨喷口可以明显增大流量。

(2)旋流槽面积愈大,则流量亦愈大。

(3)供油压力与流量之间存在密切相关性,即压力对流量影响非常明显。

(4)喷口锥度与流量没有对应关系。

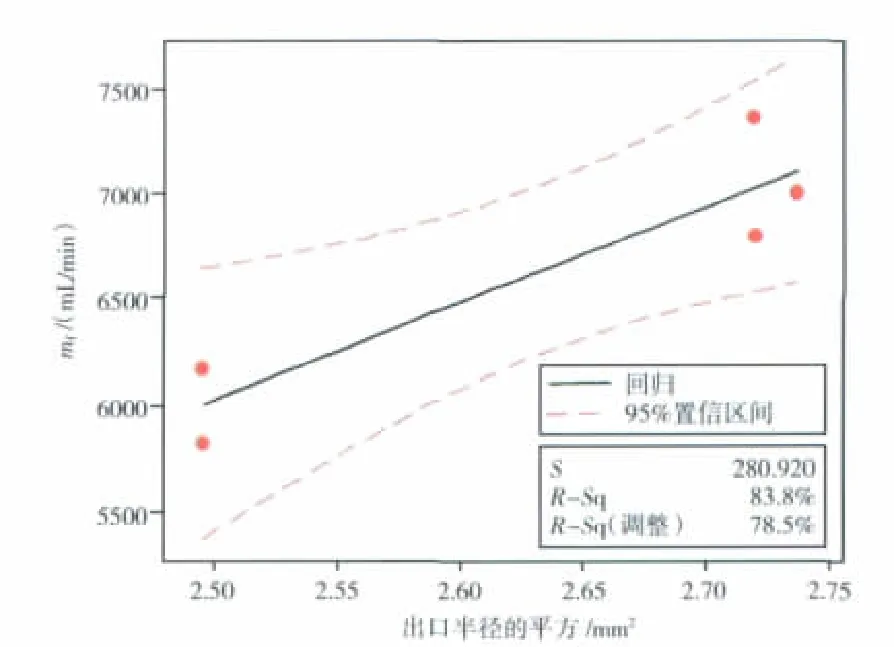

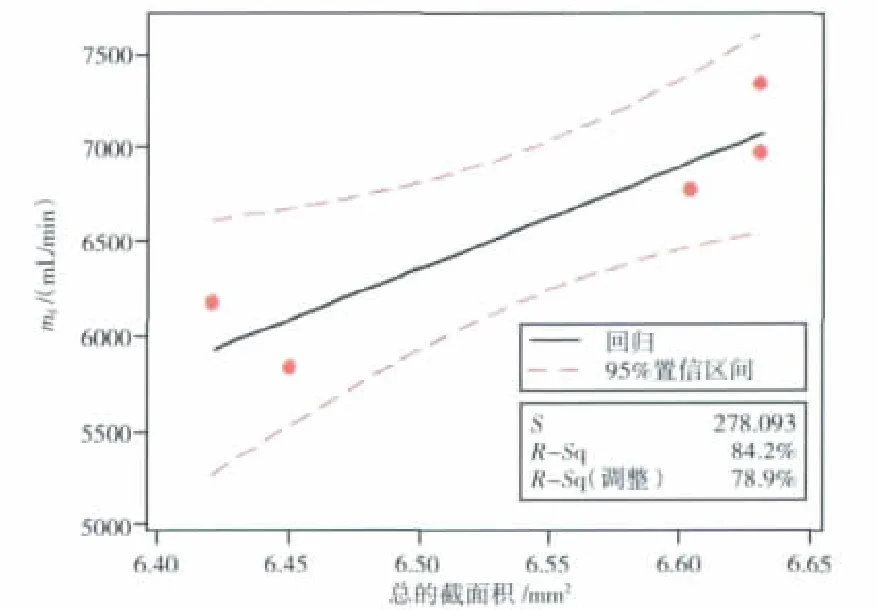

在主油路工作时,流量与出口半径、旋流槽截面积及压力的拟合曲线分别如图6~8所示。

在主、副油路共同工作时,拟合分析结果表明:流量与主喷口半径的平方存在线性相关性,而副喷口半径平方对流量影响很小。

4.2 影响喷雾锥角的因素

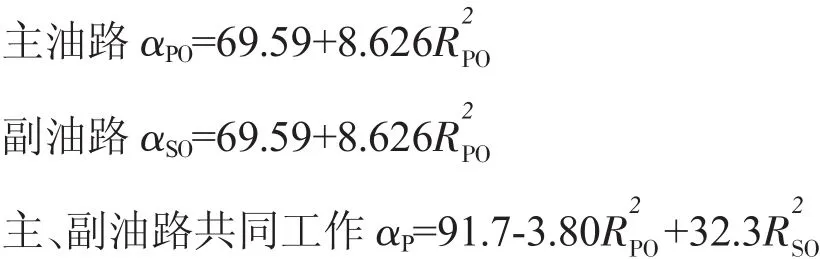

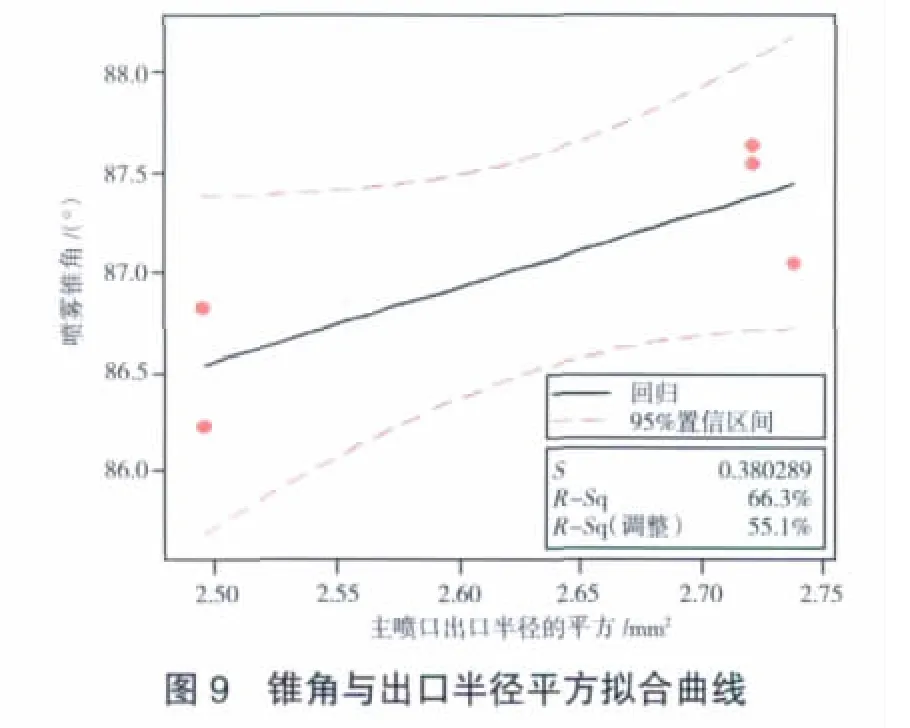

本研究拟合了喷雾锥角与喷口半径的关系,得到如下结果:

图6 流量与出口半径拟合曲线

图7 流量与旋流槽面积拟合曲线

图8 流量与压力拟合曲线

由上述公式可知:喷雾锥角与喷口半径有正相关关系,增大喷口半径可增大喷雾锥角,但同时也增大了流量。流量与喷雾锥角应折衷考虑。

在主、副油路共同工作时,喷雾锥角与主喷口半径的平方有正相关关系,而副喷口半径对喷雾锥角的影响很小。喷嘴加工中应严格控制加工公差,正负公差叠加可使流量达到限制边界。主、副油路共同工作时,喷雾锥角与出口半径平方的拟合曲线如图9所示,具体数值见表5。

表5 喷雾锥角与出口半径平方的具体数值

4.3 影响雾化粒度因素

拟合分析表明:

主、副喷口半径不是影响雾化粒度的主要因素;

在主油路单独工作时,拟合分析给出SMD与主油路工作压力的关系为

其拟合曲线如图10所示。

图10 雾化粒度与压力拟合曲线

在副油路单独工作时:SMD=29.28-4.912PS

在主、副油路共同工作时:SMD=22.19-0.6Pz

5 结论

(1)喷嘴的出口半径、旋流槽宽度、深度的工艺性与喷嘴的流量、喷雾锥角具有很强的相关性,研磨喷口直径和旋流槽端面可以调整流量和喷雾锥角。

(2)喷口的加工锥度与流量、喷雾锥角、SMD没有直接对应关系。

(3)喷嘴的压力对各参数的影响很大,具有强相关性。

(4)在主、副油路共同工作时,副油路不是影响流量、喷雾锥角、SMD的主要因素。

[1]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005:380-383.

[2]甘晓华.航空燃气轮机燃油喷嘴技术 [M].北京:国防工业出版社,2006:15-55.

[3]马洪安.某型航空发动机燃油喷嘴对比试验研究[J].航空发动机,2009,35(3):54-57.

[4]Han Z,Parrish S,Farrell P V,et al.Modeling atomization processes ofpressure-swirl-hollow-cone fuelspray[J].Atomization and Sprays,1997,7(5):663-684.

[5]Rizk N K.Modelforresearch swirlatomizers[R].