锆材焊接新工艺在醋酸项目中的应用

张 翼,郭学会,曹彦恒,张翼鹏,王卫东

(河南煤气(集团)有限责任公司义马气化厂,河南义马 472300)

锆材作为一种稀有金属,具有耐腐性极强、强度高、熔点高等诸多优点,在石油、化工、核能等行业广泛使用。义马气化厂投资建设的20万t/a醋酸项目有锆材管道500余米。目前化工建设行业的锆材焊接多为室内加工预制,研究、讨论锆材管道如何在现场进行焊接作业,对于节约建设费用、节省建设时间十分必要和迫切。针对义马气化厂20万t/a年醋酸项目的锆材焊接,我们配合施工单位技术人员拟定了焊接工艺指导书,在现场选取了施焊试件并按指导书要求进行了现场焊接。焊接完毕后采用了射线探伤的方法检验了焊缝,未发现焊缝内部缺陷。在现场技术人员的努力下,提出了醋酸项目锆材焊接工艺评定报告并对拟定的焊接工艺指导书进行了评定。为锆材焊接环境由室内转向室外提供了一套新的可行方案,也为特材设备、管线的焊接维修提供了可借鉴的经验。现总结如下:

1 焊材的选择

锆与锆合金采用的钨极氩弧焊焊接选用的焊丝一般与母材相同。其外观必须光滑、圆整,不允许存在毛刺、皱皮、重叠、裂纹、孔隙等缺陷,必要时进行金相微观检查,不允许存在偏析、夹渣等缺陷。

2 施工环境要求

①设立专用的预制场地,同时焊接场所应保持清洁、干燥。②环境温度应大于5℃。③焊接场所严禁有黑色金属焊接、切割、打磨等工作。④现场焊接时应有防风,防雨措施,当风速大于0.5m/s,相对湿度大于80%时,禁止施焊。

3 施工准备

3.1 人员

从事锆材施工的人员必须熟识锆材的特殊物理性能和化学性能,并在此基础上正确从事锆材的搬运、切割、组对等工作。

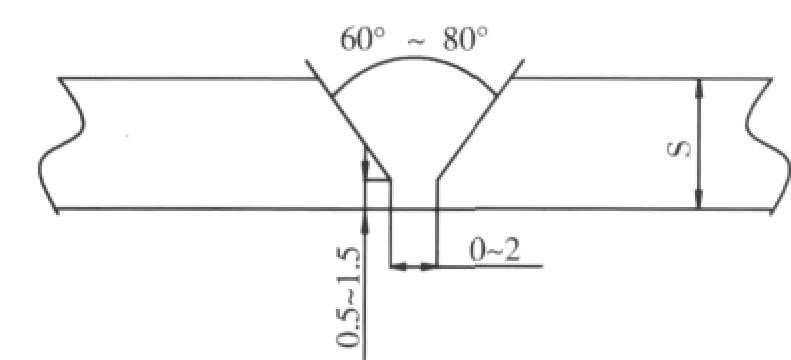

3.2 焊件的坡口形式和组对

在一般情况下坡口形式和尺寸的选用应重点考虑,遵守易于保证焊接接头质量、减少填充金属量、便于操作和减少焊接变形等原则。当设计无规定时焊件的坡口形式和尺寸可参照图1所示形式。

图1 锆材焊接坡口形式

3.3 锆材的清理

锆材管子切割前应核对材质和规格,并做好材质标记的移植工作。应使用无腐蚀的记号笔,严禁打钢印。锆材切割应使用机械方法,若使用等离子或砂轮切割,切割时管子转动,使其始终处于最佳位置,采用等离子切割时应采取措施保护管子内外表面,以防表面被火花灼伤,并用机械方法去除污染层。经常清理工具上的污物,每次使用前应清洁,无任何杂物。锆材管子机械加工或锯切后,还应使用锉刀修磨切口,然后用不锈钢刷或电动不锈钢丝轮等工具,进一步加工,使坡口表面平整光滑,无毛刺、凹坑、沙粒等缺陷。管子、管件组对过程中,不允许强力组对,严禁锤击或划伤材料表面。

3.4 定位焊

由于锆材焊接时液态金属流动性特别好,管子坡口组对装配时钝边、间隙应严格按工艺指导书规定,以免焊接时烧穿。管子管件定位焊的工艺措施及焊接材料应与正式焊接一致,点焊高度不得超过管壁厚的2/3,定位焊的焊缝不得有裂纹、气孔或不允许存在的氧化变色等缺陷,否则应打磨。

4 焊接

焊前清理。锆材的切割和坡口加工,可以采用机械方法,也可以采用氧—乙炔焰、等离子弧等热切割方法,但热切割会产生强烈的火烟,切口周边材料被严重污染,必须打磨清除,造成浪费。因此在切割工件时,尽可能采用机械方法,如锯、车、铣、钻、刨等加工方法,配合水冷却液降温,避免温升造成材料损伤。坡口周边25 mm内外表面较厚的氧化膜,可使用锉刀、电磨、砂轮机进行清理。坡口表面应光洁,无毛刺、凹坑、残存沙粒等缺陷,最后还应使用不锈钢钢丝刷仔细清理。加工使用的工具应专用,保持清洁。加工产生的屑、沫堆积在空气中会产生自燃,应存放在盛水的容器中。另外在加工完成的坡口周边75 mm范围内的外表面,还应使用合适的溶剂(丙酮、酒精)擦洗,除去油脂、水分、灰尘,擦洗应采用干净的海绵或白绸布,不得使用毛巾、棉纱。不允许带橡胶手套。清洗过程中应反复擦拭焊件直到海绵上无污色为止。清洗好的焊件应立即焊接,焊件置放时间不得超过8 h,否则应再次清理。

填充焊丝使用前应用溶剂清除表面上的油脂,残留润滑剂和灰尘等污物,清理好的焊丝应放在干燥和干净的场所保存。焊接用气体为高纯氩,纯度应达99.999%,当瓶装氩气压力低于0.1 MPa时,应停止使用。钨极在施焊前应修磨成如图2所示的形状。

图2 钨极磨制的形状

钨极氩弧焊电源采用直流正接。板材焊接时应尽可能在平焊位置;管材焊接时尽量采用转动焊。当母材温度低于15℃时,应对母材进行预热,预热温度为20℃左右,焊接时层间温度应控制在100℃以下。钨极氩弧焊采用高频引弧和熄弧电流衰减措施,注意引弧和收弧质量。在起弧之前,先给焊枪送几秒钟的气体(拖尾保护送气时间可长些时间),熄弧应通过电流衰减来完成,在终止电流之后,焊矩应继续保持在焊接熔池之上,直到金属冷却,拖尾和背面保护送气应继续进行,直到焊缝和热影响区冷却到300℃以下为止。如果送气时间不够,焊缝将是淡黄色或蓝颜色。对于手工送丝来说,焊丝应连续地送入熔池。断续送丝可能导致从保护的惰性气体中得出热焊丝端头,如果焊丝不注意从保护的惰性气体中取出,则该端头应剪去25 mm左右清除污染的金属,才能继续施焊。如果熔敷焊缝金属呈银白色,则不要求层间清洗,淡黄色或淡蓝色应使用干净的奥氏体不锈钢刷擦去。在继续进行焊接之前,污染的焊缝应采用打磨和仔细的清洗法全部擦去。对污染严重的焊缝必须铲除干净,并进行必要的修复方可进行下一步焊接工作。保护装置及拖罩的结构和尺寸应根据接头形式和构件尺寸确定。用导热性能较好的材料制成,形状宜与焊件边缘相似并能够贴近焊件表面。应用独立的气路提供各区域的保护气体,保护气输送时应保持均匀,非絮流并不相互干扰,气路中不允许残留水分和任何泄漏,气路管道不允许采用橡胶管或其他吸潮材料管子。焊接过程中,若钨极碰触焊丝或焊缝,应停止焊接,铲除污染的焊肉、修磨或更换钨极。若需双面焊接时,应采用机械方法清除焊根,直至显露出没有任何缺陷的焊缝金属。

焊缝背面及焊接区域高于300℃以上的部位保护的方式:管道焊缝背面气体保护一般采用管堵造成密闭气室,管堵应留有进气孔和出气孔,以便进气和排气,管堵应与内壁贴合无缝隙,并尽量将焊接时高于300℃区域焊缝区域全部包括。板对接焊缝背面气体保护采用垫板。

焊缝后拖保护装置。焊缝后拖保护一般采用拖罩,小型轻便拖罩可以和焊枪连在一起,焊接时可以直接起到保护作用,也可由另外一个人单独手持拖罩跟踪操作保护。拖罩应由导热性能好的材料制成,如铜、铝等,拖罩的形状、尺寸、曲率半径应根据管径、焊口形式制作,不得有缝隙,四周应圆滑。必要时罩内可增加通水冷却散热,具体形式见图3。

图3 焊缝后拖保护装置

5 焊后质量检验

锆焊缝可采用液体渗透探伤、X射线进行检验,应没有裂纹、咬边、未焊透和超标的气孔存在。

暴露在空气中的锆,在不同的温度下,表面将形成ZrO或Zr2O3或ZrO2等氧化膜,从而呈现不同的表面颜色,如表面形成氧化膜很薄,用不锈钢丝刷清除即可,对性能影响不大。从深蓝色到灰白或白粉末状则表明焊缝金属受到严重的污染,必须全部铲掉焊缝金属和临近的母材。对于焊缝表面的颜色,比如银白色仅仅是拖尾保护有效性的一种显示,而不能保证焊矩保护是适当的。淡黄到淡蓝色通常表示焊缝保护温度低于538℃,这种颜色在继续进行焊接之前必须用钢丝刷刷去。

返修:对于焊缝的返修,应在返修前用机械方法清除缺陷,并用目视和液体渗透检查确保缺陷消除干净,返修的焊接与上述要求一致。返修的部位应重新进行规定的检验。同一部位的返修次数不宜超过两次。

6 管道压力试验

及时做好并保存试压记录,确保施工记录与工程进度同步。