87000t散货船结构强度直接计算

郑欣彬,张汇平

(1. 上海交通大学,上海 200030;2. 沪东中华造船(集团)有限公司,上海 200129)

0 引 言

散货船是国际航运市场的主力船型,散货船运输占货物运输的30%以上[1]。87000t散货船是在原有系列散货船基础上,根据国际航运市场需要而设计开发的,满足共同结构规范[2](CSR)要求的Post-Panamax型双壳散货船。

1 船型概述

87000t散货船为单机、单桨、球鼻艏、方艉型的双壳散货船,满足共同结构规范要求,按符合BC-A附加营运特性标志进行设计。全船共有7个货舱,其中No.1、3、5、7为重货舱,No.2、4、6为指定空舱组合,No.4货舱兼作风暴压载舱。

共同结构规范的实施使得满足新规范要求的散货船相比以前用钢量有了明显的增加,该船为双壳散货船,将进一步增加空船重量,因此要提高该型船的综合性能和市场竞争力,对结构重量的控制显得尤为重要。

该船主要参数如下:

总 长: 229.00m

垂线间长: 221.00m

结构船长: 218.25m

型 宽: 36.80m

(5)对外开放程度的提升同样对产城融合发展水平的提高具有一定的正向作用。对外开放程度的影响系数为1.011,这说明在其他因素保持不变的前提下,当外商直接投资额每上升1个百分点,产城融合发展指数将上升1.011个百分点。这是因为随着外商直接投资额的不断上升,大量先进的生产技术、管理经验被引入,增加了工作岗位,不但促进了产业发展,也助力了城镇化的推进。

型 深: 19.90m

设计吃水: 12.50m

结构吃水: 14.20m

航 速: 14.50kn

载 货 量: 87000t

2 共同规范新要求

散货船共同结构规范新的技术要点包括净尺寸方法、等效设计波、船体梁极限强度、直接计算分析、疲劳、屈曲等。对于不同的强度计算采用不同的腐蚀余量模型,使得计算更加科学;通过等效设计波确定的船体载荷更为合理;极限强度计算和直接计算使结构强度更加明确,能更好地适应大型及非常规船的设计;疲劳强度要求的增加保证了船舶寿命期的安全性。

3 船体结构设计

在设计的初始阶段,把全船重量控制作为主要目标之一,在主船体范围内全部采用纵骨架式结构,并尽可能向艏艉延伸,合理布置结构构件,在船体梁的上下缘应力较大的区域使用高强度结构钢材。在舱室布置上,将其中的一个燃油舱布置在No.3和No.7货舱顶边舱,并设置了双壳保护,降低了船体梁弯矩,有利于空船重量的控制。

4 载荷确定

在计算过程中,船体中部区域的中拱及中垂设计静水弯矩按共同结构规范要求以及在总体的初步装载手册的基础上加 5%的余量选取。采用中国船级社 JBP_SDP[4]设计软件进行结构规范尺寸的计算。腐蚀余量是根据模型定义的舱室情况,由软件进行扣除。在建立计算模型时,分别建立了重压载舱、重货舱以及轻货舱模型。构件强度校核时考虑了完整工况、进水工况和试验工况。规范计算过程中对船体外壳纵骨的疲劳寿命也进行校核。设计过程中采用溢流法压载水管理计算对结构的影响。

5 船体梁强度计算

船体梁横剖面主要由对船体梁纵向强度起作用的连续纵向构件组成,在对船体梁进行屈服强度校核、极限强度校核及板材普通扶强材和主要支撑构件强度校核中的船体梁应力计算时,这些构件应采用基于总厚度减去0.5ct(ct:构件总腐蚀增量,mm)后提供的净尺寸;在板格的屈曲计算时,构件应采用基于总厚度减去ct后提供的净尺寸。

按照中国船级社规范计算软件CCS-SDP进行计算确定初步结构尺寸,简要计算过程如图1-3所示。

图1 中剖面特性及构件尺寸计算(重压载舱)

图2 横舱壁构件尺寸计算

在计算船体梁极限强度时,按照共同结构规范的要求考虑了完整状态、港内状态和进水状态3种工况,分别包括中垂和中拱状态下的情况。

在材料选用方面,上甲板区域纵向构件采用 AH36高强度钢,其余区域纵向构件采用AH32高强度钢或普通钢;槽型横舱壁采用AH36高强度钢,其余横向构件采用AH32高强度钢或普通钢。全船高强度钢比例约为70%。

在初步完成中剖面特性和结构尺寸计算并进行优化后,再分别选择货舱区两端几个典型剖面进行结构尺寸的计算。初步确定了87000t散货船货舱区域基于共同规范的结构尺寸,为下一步的直接强度计算奠定基础。

图3 船体梁极限强度计算

6 有限元分析

6.1 有限元模型及边界条件

由于BC-A散货船装载的特殊性,根据共同规范的要求,建立了3个三舱段三维模型,分别用于考察重压载舱、重货舱以及轻货舱。先采用MSC Patran软件建立基于建造尺寸三舱段有限元模型:扶强材以梁单元和杆单元建模,主要支撑构件的腹板加强筋和面板以杆单元建模,板以壳单元建模,并采用线性四边形单元和三角形单元;网格尺寸等于纵骨间距和舷侧肋骨间距,双壳主要构件在粗网格阶段划分2个单元,双底主要构件(纵桁、实肋板)在高度方向划分为3个单元。

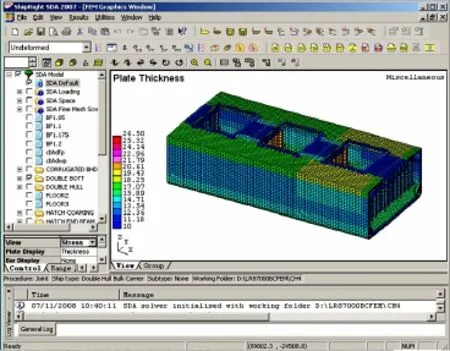

87000t散货船首制船入英国劳氏船级社,因此将建好的有限元模型导入到英国劳氏船级社的ShipRight SDA计算程序,进行腐蚀尺寸的扣除、舱室定义、载荷施加、计算求解以及相关后处理。

三舱段模型建立后,选取了中间货舱为重压载舱的模型进行分析,见图4。模型两端按表1和表2要求简支。端部两剖面的纵向构件节点与位于中心线上中和轴处的独立点刚性关联,见表1。两端独立点按表2约束。

表1 两端的刚性关联

表2 独立点的支撑条件

6.2 屈服与屈曲评估

评估范围仅对中货舱的构件包括横舱壁结构。参考应力为有限元分析中得到的平面单元(壳或膜)的中心合成应力(Von Mises相当应力),或线单元(杆或梁)的轴向应力。

三舱段粗网格模型模拟了底部肋板为满足安全通道要求的600mm×800mm的开孔,其他没有模拟的开孔宽度超过400mm的孔,如纵桁上的开孔,ShipRight SDA程序通过剪切板架调整剪切应力的办法进行适当修正,见图5~12。许用应力:235/K N/mm2,K为材料系数。

图4 中间舱(CH4)为重压载舱的有限元模型

图5 外壳及主甲板应力云图

图6 内底、舭部板、内壳及顶边斜板应力云图

图7 主要支撑构件应力云图

图8 槽型横舱壁及上下墩应力云图

根据散货船CSR要求,若考察区域内粗网格单元计算的应力超过许用应力的95%,则要予以细化。该船在进行屈服强度计算后的结构加强,控制应力均在许用应力的95%以下,因而省去了对结构详细应力评估的环节。

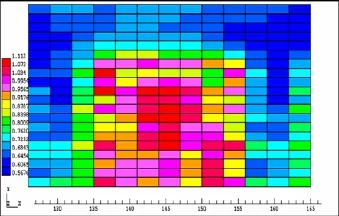

屈曲校核要求扣除构件的所有腐蚀余量。屈曲及极限强度的安全因子取 1.0。计算结果显示:舱段中部的外底板、舱口围间板格较大的横向甲板、双层底中纵桁上的开口区域、具有较大板格的顶边舱斜板、底边舱斜板、实肋板的开孔区域、顶边舱底边舱强框架等区域屈曲强度不满足要求。

图9 船底板屈曲应力云图

图10 双层底肋板屈曲应力云图

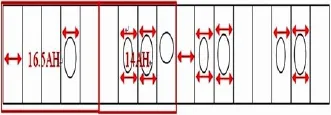

图11 船底板屈曲加强

图12 FR141底部肋板屈曲加强

船底板的加强措施是采取直接增加厚度,对舷侧、底边舱斜板、内壳板增加短筋[5],对顶边舱斜板、舱口间甲板采取增加厚度与短筋相结合,对底部纵桁以及横向主要支撑构件也采取增加厚度与短筋相结合,这样,满足了屈曲校核的要求,又有效地控制了重量。

6.3 疲劳强度分析

共同结构规范要求船舶最低疲劳设计寿命从全球航行海域 20年延长到北大西洋 25年,所以对疲劳强度的要求大大提高了。疲劳分析采用子模型法按照 10-4的概率水平计算设计载荷,见图13。

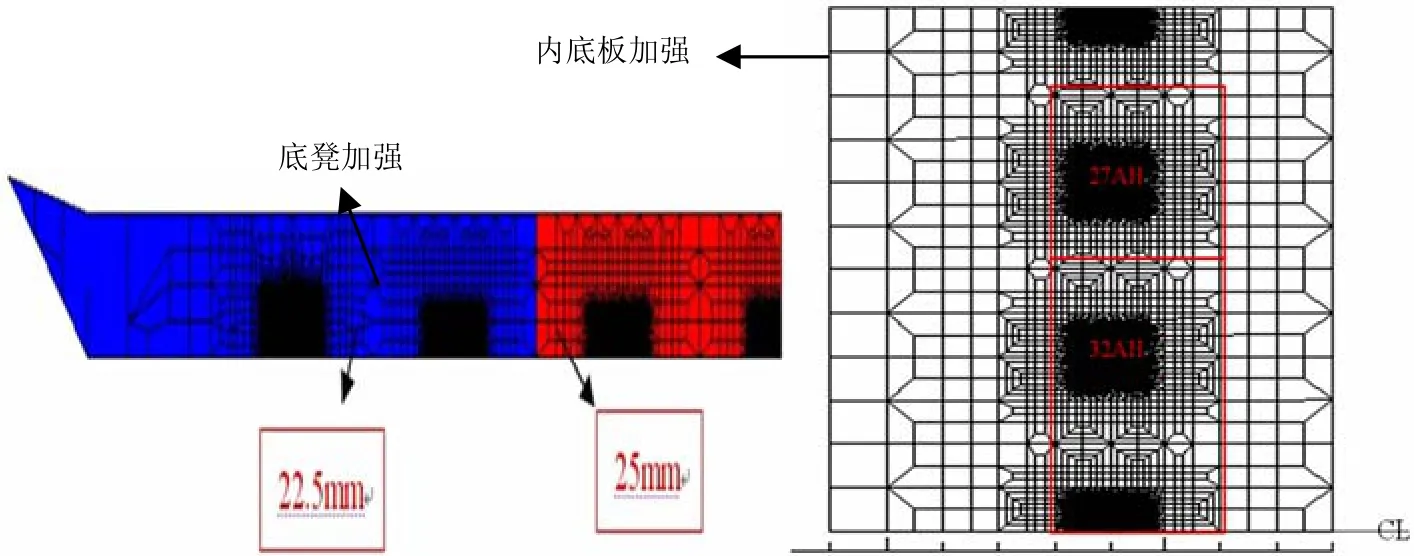

根据英国劳氏船级社(LR)推荐分别建立了底边舱上下折角,槽型舱壁底墩与内底板,槽型舱壁与底墩以及槽型舱壁与顶墩等多处位置的精细模型。

分别对重压载舱、重货舱以及轻货舱的多处典型位置的疲劳计算,轻货舱和重货舱的疲劳寿命基本满足共同结构规范的要求,重压载舱的槽型舱壁与垂直下墩板、垂直下墩板与内底的疲劳寿命需要在规范计算尺寸基础上进行较强的加强措施后方可满足要求,见图14。

图13 疲劳精细网格的子模型

图14 CH4 底凳及内底板的疲劳计算及加强措施

7 结 语

通过运用共同规范对船体结构进行直接强度计算,对主船体货舱区结构的屈服、屈曲、疲劳进行全面的分析,虽然结构重量相比以前的规范要求有较大的增加,使造船成本有所上升,但船体结构在各种工况下都能满足要求,大大提高了船舶在航行中的安全性。

[1] 王运龙,纪卓尚,林 焰. 散货船现状及发展趋势[J]. 船舶工程,2006,28(1):58-61.

[2] IACS. Common Structural Rules for Bulk Carriers. International Association of Classification Society[M]. January 2006.

[3] IMO. Convention. Access to and within spaces in and forward of the cargo area of oil tankers and bulk carriers[M]. SOLAS Ch.Ⅱ-1.Reg.3-6.

[4] IACS. 共同结构规范软件-规范计算(散货船)使用手册[M]. 中国船级社, 2008.

[5] 韩天宇,陈国建. 共同结构规范下的散货船结构分析[J]. 上海造船,2010, (3): 13-16.