21000dwt多用途货船结构优化设计

王 国 水

(708研究所,上海 200129)

0 引 言

如今,船舶设计理念已经从过去的“船舶性能和经济性的均衡”发展到现在的“性能、环保以及经济性的均衡”,随着绿色低碳理念逐渐得到共识,节能环保成为新船型开发的热点方向[1]。要在船舶结构设计中体现绿色低碳环保理念,主要还是减轻结构重量,节省材料,达到省工、省时、绿色、安全以及环保的需求。此外,改善工作环境,减小船舶振动、减少焊接量,减轻劳动强度也是重要指标。

本文以21000dwt多用途货船为例,阐述了以船体结构优化和节能降耗以及安全、环保为主题的设计方法。

1 船舶概况

21000dwt多用途货船是为上海远洋运输公司设计建造的,该船为单机单桨艉机型并设有两层连续甲板、艏楼及艉楼。艏部设有球艏,艉部为方艉,装有前置补偿导管节能装置。

该船主要参数如下:

总长oaL : 174m

型宽B: 25.8m

型深D: 14.2m

满载吃水d: 9.5m

该船No.2~No.4 3个货舱上下甲板都是双排舱口,每排舱口的宽度按3列标准集装箱的宽度设计,且在每根箱形梁下设有2根支柱以承受载荷和减小箱形梁跨距,而NO.1货舱因船宽在此逐渐减小,仅设单舱口,其宽度可容纳4列标准集装箱。构件设计满足如下负荷:

1) 设计均布负荷:货舱底18t/m2,二甲板3.75t/m2,上甲板2t/m2;

2) 设计集装箱负荷为:货舱底装载20ft和40ft集装箱的点负荷分别为120t和152.5t。上甲板装载20ft和40ft集装箱的点负荷分别为45t和60t。

该船总纵强度除满足CCS规范要求外还承诺船东的要求留有3%的裕度。

2 结构优化设计

2.1 结构强度

为保证关键区域的结构强度,避免因结构强度不足造成的破损,该船在设计过程中采取如下措施:

1) 该船货舱内需装载5层集装箱,因此货舱双层底集装箱角隅处,按5层集装箱满负荷计算,在20ft集装箱角隅处,四角集中,集中载荷包括动载荷最大超过130t。通过加强桁材进行力的传递,最后由双层底纵桁承受。由于双层底纵桁是承受总纵弯曲强度的主要构件之一,本身已承受很大的总纵弯曲应力,即规范上的最大总纵弯曲许用应力175N/mm2,再加上集装箱集中载荷在纵桁中产生的弯曲应力和剪应力,与总纵弯曲应力合成后,就有可能达到甚至超过钢板的屈服极限,从而使船体结构遭到破坏。为此对支撑集装箱集中载荷的底纵桁作了仔细的合成应力校核后,在原来设计板厚14mm的基础上又增加了9mm的板厚,达到23mm,使受力段的合成应力降低到材料屈服极限之内,其合成弯曲应力为158N/mm2。

2) 针对来自舱盖的集中力对上甲板货舱舱口围板和二甲板舱盖搁架作了详细计算并进行针对性加强,避免船舶在舱盖操作时的运动阻力增加而发生故障。在非关键部位,则尽量减小构件尺寸,减少重量。此外,进口船舶舱盖折叠铰链曾出现扭坏事故,为此,对折叠铰链下结构进行加强,见图1。

3) 根据舱段有限元计算结果,见图2,外板若按应力分布设计,将用到许多板厚规格,板缝较密集,如果按计算结果取板厚,会使焊接工作量大大增加。经分析,在拉大板缝尽量统一板厚规格的同时,采用精确到0.5mm规格的板,比如原来取厚度20mm的,现在取厚度19.5mm,可减轻结构重量。

图1 折叠铰链下加强

图2 舱段有限元计算结果

4) 该船型带有货舱悬臂梁结构,以美观、和谐、高强度和节材相统一的设计构思,先利用计算机作整体规划,通过对多种方案论证,取其最佳方案后进行具体构件设计,以取得结构外形美和内在美的良好效果。

上层建筑甲板室的结构设计和机舱构架对齐,机舱强肋骨配置参考甲板室横向围壁布置,并且最多不超过4档肋距,其次上层建筑甲板室的纵向围壁也直接与机舱纵桁及支柱对齐,因而上下强构件三维空间对齐,这种高度的构件连续性为减少甲板室振动起了十分重要的作用。为减少船舶振动,罗经甲板上的雷达桅设计和驾驶甲板舱室布置与结构的加强密切配合。

2.2 合理用料,节约钢材

通过对结构的优化设计,减少用料,进行下述几方面的优化:

1) 在第一货舱双层底结构之间采用每根长1.5m的一系列短支柱连接,大幅度减小内底板板架跨度,从而减少了横向强构件计19.5t,增加重量仅1.5t,实际节约钢材18t,降低了用料成本,见图3。

2) 机舱内普通肋骨采用统一的、较小的球扁钢,其端部连接采用肋骨上下贯通工艺,取消平台甲板上肋骨肘板,既增加了平台甲板上的有效使用面积,又节约了钢材3.5t。

3) 该船主机为 7缸机,横向不平衡力和不平衡力矩较小,因此主机不设横撑和支柱,这样节约钢材7t。

4) 按船东要求,上层建筑甲板在规范计算基础上,再增加1mm板厚,经协商,在封闭区域的甲板板厚不增加。就此减少结构重量10t。此外,设置整体构造的卫生单元30多只,省却了周围的封闭钢围壁,又减少了12t结构重量。

2.3 便于施工与安装

优化船艏艉部的结构和货舱风管的布置:

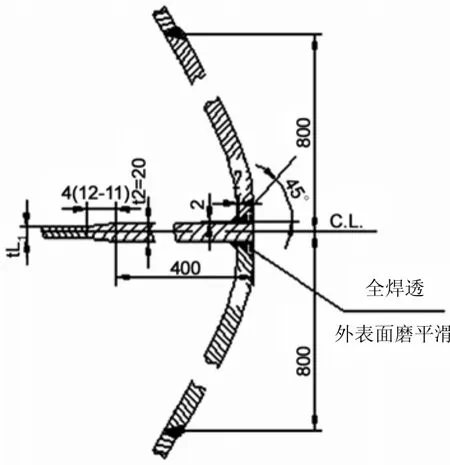

1) 该船艏部结构带有铸钢艏柱和钢板球艏,由于艏吃水浅,进水角度小,艏尖舱较狭隘,给艏柱的焊接施工带来不便。采用了水平厚肘板和艏柱相连,使焊工的手臂和焊枪能够伸至狭窄空间进行焊接操作。另外采用半宽800mm艏包板,使垂直外板板缝避开近艏柱的狭窄尖角处,可方便地进行封底焊[2],见图4。

2) 艉部结构同样有施工狭窄区,例如处于下平台位置的甲板与外板交角极小,根本不能进行双面焊。若采用单面焊,因该区域振动很大,焊缝在船舶运行过程中很易撕裂。所以将下平台设计成折角形,使与外板相接的平台板能两面施焊,不仅使施工顺利进行,而且保证了质量,见图5。

图3 第一货舱双层底纵剖面图

图4 平板型艏柱结构

图5 艉部平台在船侧处折角示意

3) 对于采用机械通风的货舱风管,往往靠近舱壁,从干舷甲板一直向下延伸到接近内底板,而管弄风管则一直到与内底板接拢。该船设计中,大量的货舱风管均由结构专业完成,直接安装在船体分段结构中,减少了大量的空间操作和机舱中密集施工的麻烦。

3 结 语

在该船整个设计过程中,始终围绕满足结构强度、减轻结构重量、减少船舶振动而展开,具体归纳为:

1) 在低应力区尽量减少钢材用量[3];

2) 对应力集中区进行细致设计[3];

3) 在必要的区域进行局部加强[3]。

粗略估算共减少结构重量约70t,约占全船结构重量的1.2%, 实船建造和营运证明,该船满足了结构强度要求,船舶振动以及船舶各项性能指标良好。

[1] 赵耕贤. 未来十年船型优化发展与自主创新[R]. 2010年上海造船工程学会年会报告,2010.

[2] 周方明,陶永宏. 国外舰船先进制造技术—现代焊接技术[J]. 中外船舶科技,2008.3.

[3] 张乐山. 绿色船舶带来的挑战与机遇[R]. 2010年上海世博会中国船舶科技论坛,2010.