旋转压实和马歇尔击实试件体积特性差异的试验研究

张永平

(杭州市公路管理局,浙江杭州 300030)

0 前言

沥青混合料配合比设计方法是在总结工程经验和开发沥青混合料使用设备的基础上发展起来的。世界上绝大部分国家现行的沥青混合料设计方法主要是马歇尔法,该方法使用击实法成型试件,并测试试件体积参数和力学参数,主要技术参数有马歇尔稳定度、流值、空隙率、沥青饱和度和矿料间隙率等;Superpave热拌沥青混合料设计方法是美国SHRP的主要研究成果,该方法分为3个设计水平。目前,设计水平II和III由于较为复杂尚未到实用阶段,设计水平I由于概念清晰、方法实用等优点被普遍接受。

现行规范规定的混合料设计方法和Superpave法的本质是体积参数的设计,设计的主要内容是确定矿料级配和油石比,两种设计方法的最主要的差别体现在成型方式上。由于马歇尔试验方法应用较为成熟,Superpave方法能够较好地模拟道路施工过程中的压实作用,因此,工程实践中常用的设计方法是采用马歇尔试验方法确定油石比,然后通过建立相应的马歇尔击实次数与旋转压实次数之间的关系确定旋转压实次数,进而进行配合比设计和混合料性能检验。但是马歇尔击实次数与旋转压实次数之间关系的建立是否具有科学依据,并没有相关研究对其进行论证。因此,本文主要研究马歇尔试验方法与Superpave旋转压实试验方法之间的相关性,以验证马歇尔击实次数与旋转压实次数之间关系的建立是否科学合理。

1 试验材料和试件成型

本研究采用4种混合料级配,级配组成设计参照规范《公路沥青路面施工技术规范》(JTG F40-2004),5种试验混合料的级配组成见表1。其中,混合料1和混合料2使用辉绿岩粗集料与针片状颗粒含量较高的石灰岩细集料配制;混合料3和混合料4使用辉绿岩粗集料与针片状颗粒含量较低的石灰岩细集料配制。混合料1和混合料3级配曲线近似相同,混合料2和混合料4级配曲线近似相同,只是细集料所用材料不同。4种混合料均采用70#沥青进行试验。

马歇尔试件成型方式为双面各75次击实成型,使用标准尺寸(φ101.6mm×63.5mm);Superpave试件成型方式为125次旋转压实成型(压强600 kPa、旋转角 1.25°、30r/min),使用标准尺寸(φ150mm×115mm)。在两种成型方法中,混合料的拌合和成型温度相同。

2 试验结果与分析

2.1 试件的矿料间隙率

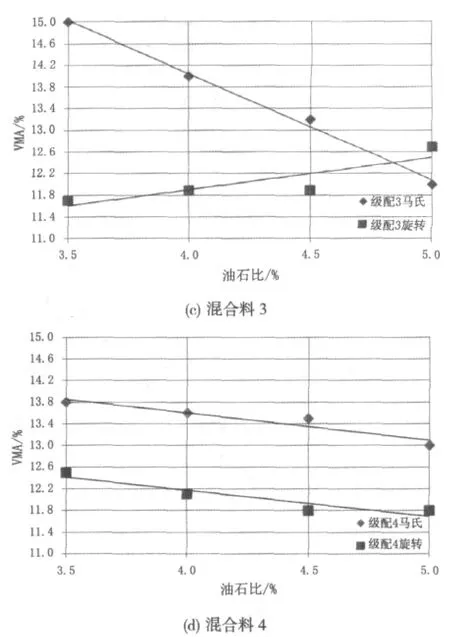

图1中给出了4种试验混合料在不同的成型方式下得到的试件的矿料间隙率(VMA)与油石比的关系对比图。由图1(a)和图1(b)可知,采用马歇尔成型方法与采用旋转压实成型方法制得的混合料1和混合料2的矿料间隙率随着油石比的升高而升高,但是随着油石比的升高,两种成型方法所得到的混合料1试件的矿料间隙率差值有减小的趋势,而两种成型方法得到的混合料2试件的矿料间隙率差值有变大的趋势。且从图1(a)和图1(b)可知,对于两种不同的成型方法,在相同的油石比条件下,采用马歇尔成型方法得到的混合料矿料间隙率要高于采用旋转压实方法得到的试件矿料间隙率。

由图1(c)和图1(d)可知,采用两种不同的成型方法得到的混合料3试件和混合料4试件,其矿料间隙率随着油石比的升高表现出来的趋势不一致。在所选择的油石比范围内,在相同的油石比条件下,采用马歇尔成型方法得到的混合料矿料间隙率要低于采用旋转压实方法得到的试件矿料间隙率。从图1(c)可知,随着油石比的升高,采用马歇尔击实成型方法得到的混合料矿料间隙率有减小的趋势,而采用旋转压实成型方法得到的混合料矿料间隙率有增大的趋势;由图1(d)可知,随着油石比的升高,两种成型方法制得的混合料矿料间隙率都有减小的趋势。

混合料1和混合料2所采用的石料具有较好的棱角性,有助于增强集料间的嵌挤作用。使用马歇尔试验方法时,这种嵌挤作用力会在一定程度上抵消由于增加沥青用量而产生的润滑作用,随着沥青用量的增加,矿料间隙率也不会出现明显的改变;而采用旋转压实时,针片状含量较高的的颗粒很容易被击碎,从而使目标级配比设计级配要偏细。颗粒组成的改变引起集料之间的嵌挤作用随之改变,沥青用量的改变就能很明显的影响混合料的矿料间隙率。因此也就得到了图1(a)和图1(b)所表现出来的情况,即在相同的油石比条件下,使用旋转压实成型得到的混合料矿料间隙率较大。

表1 试验选择的级配

图1 试验混合料在两种成型条件下试件矿料间隙率的对比图

混合料3和混合料4所采用的集料一致,只是级配组成不同,两种混合料在不同成型方式下矿料间隙率与油石比的关系呈现不同的规律;混合料1和混合料3以及混合料2和混合料4所采用的级配一致,集料材料不同,混合料1和混合料3以及混合料2和混合料4之间,在不同成型方式下矿料间隙率与油石比的关系也呈现出不同的规律。这表明马歇尔击实成型和旋转压实成型之间不具备明显的相关性。

2.2 试件的空隙率

图2给出了4种试验混合料在不同的成型方式下得到的试件的空隙率与油石比的关系对比图。由图2(a)、图2(b)和图2(c)可知,在相同的油石比下,采用旋转压实成型混合料的空隙率要高于采用马歇尔击实成型试件的空隙率;由图2(d)可知,在相同的油石比下,采用旋转压实成型混合料的空隙率要低于采用马歇尔击实成型试件的空隙率。由此可知,两种成型方式得到混合料的空隙率不具有相关性。

采用相同的方法分析两种成型方式下其他体积参数与油石比的关系,结果发现也不具备较好的相关性。

图2 4种级配混合料两种成种成型试件的空隙率对

3 结语

综上所述,在相同的油石比和级配组成条件下,采用马歇尔击实成型方法和采用Superpave旋转压实成型方法制得的混合料试件,它们矿料间隙率之间,空隙率之间以及其他体积参数之间,相关性都不明显。因此传统的根据体积特性等效原则建立马歇尔击实次数与旋转压实次数之间关系的理论是不科学的。

[1]JTG F40-2004,沥青路面施工技术规范[S].

[2]杜群乐.美国工程兵旋转压实剪切实验机(GTM)应用研究[D].天津:河北工业大学,2002.

[3]刘伟,贾渝.2004 Superpave旋转压实仪比对试验结果分析[J].公路,2005,(9):166-170.

[4]张帆.基于ARM的Superpave旋转压实仪测控系统的研究[D].杭州:浙江工业大学,2007.

[5]何宪礼,王火明,王慧斌,等.设计旋转压实次数对沥青混合料性能的影响研究[J].交通标准化,2011,(7):63-66.

[6]于新,黄晓明.旋转压实仪比对试验评价方法研究[J].公路交通科技,2007,24(4):47-49,57.

[7]曾国东,罗青,陈群,等.集料级配对沥青混合料压实性影响的试验研究[J].中外公路,2010,30(3):296-300.

[8]张争奇,袁迎捷,王秉纲,等.沥青混合料旋转压实密实曲线信息及其应用[J].中国公路学报,2005,18(3):1-6.