修改结构参数提高复磨枪钻寿命的实验研究

牛 宏 宝, 张 伟

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

0 引 言

枪钻的主要特点是高深径比,并且粗精加工一次加工成型。枪钻结构精巧,价格昂贵,但是可以复磨[1],一般可复磨4~5次,可以提高枪钻的总体寿命。通常复磨时采用原来的结构参数,这样不仅不能恢复原有钻型,而使刀具寿命显著降低,并不能获得复磨应有的效益。深孔加工中不易散热、排屑[2],特别在高速、微润滑条件下更为严重。磨损以及烧伤明显地呈现在钻尖的外圆倒角部分。复磨时应该把这部分及其影响去掉,也就是修改钻尖的结构参数。国内某发动机厂的S48CSIV曲轴油孔加工所用的整体合金枪钻,新刀具的寿命为70件,复磨时按常规采用原来的结构参数,刀具寿命仅为20件。作者初步分析其磨损、烧伤机理,提出复磨时修改结构参数的方法。

1 实验设置

工件为发动机的曲轴油孔。材料为锻造S48CSIV,硬度(25±5) HRC。枪钻规格为Ф 5.5 mm×220 mm,带断屑槽,外缘转点有倒角。合金材料为K15,有TiAlN涂层。机床为TBT专用机床,采用MQL冷却,体积流量11~15 m3/h,MQL压力1.9 MPa。加工参数:枪钻进给分4步,刚进去和快钻通时进给量参数分别为70 mm/min(0.015 mm/r),245 mm/min(0.055 mm/r),300 mm/min(0.068 mm/r),200 mm/min(0.045 mm/r)。主轴转速为4 400 r/min(76 mm/min)。

TBT深孔加工机床有附带的扭矩报警机构。 实验还配备了刀具角度测量仪及磨损观测显微镜。

2 钻磨损分析和结构参数修改

2.1 新枪钻的寿命及磨损分析

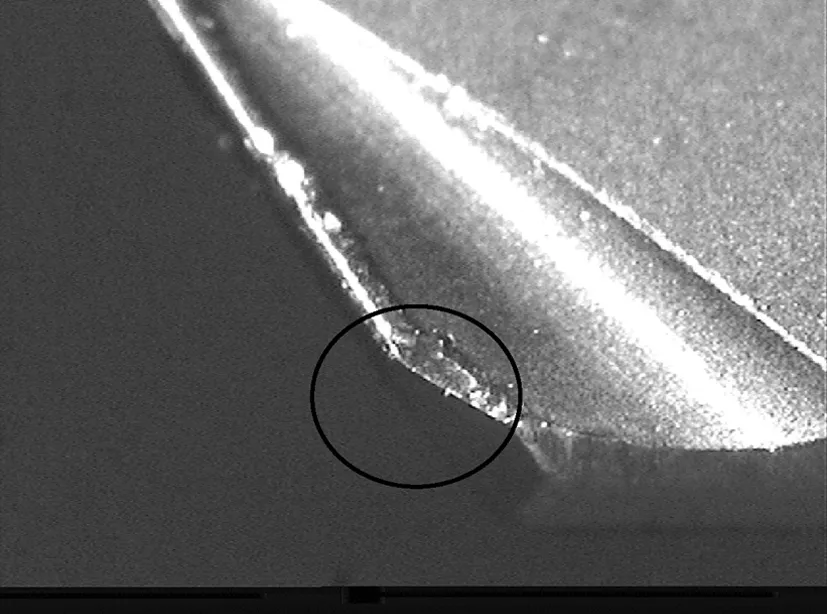

新刀加工到70件,报警停机,取下来准备修磨。首先在显微镜下进行观察:外缘倒角处的磨损较大(图1),倒角后刀面及侧刃烧伤呈黑色(图2)。刀具距离钻尖较近的油隙部位有少部分呈黑色。

图1 磨损

图2 高温烧伤

前刀面和后刀面都容易磨损。但前刀面磨有断屑槽,使排屑通畅,却降低了刀具切削刃的强度,使切削刃容易磨损,尤其倒角处的强度最低,磨损也最大(图1)。同时由于有断屑槽使切削部分的体积减小,降低了刀具的散热体积,使切削区域的温度不容易降低。倒角处的散热体积最小,热量不容易散出,而侧刃在切削时线速度最高,产生的热量最多。所以在切削区域温度已经较高的基础上,倒角处和侧刃处的温度最高,烧伤最严重[3](图2)。因此复磨时应该修改倒角。进一步用几何参数测量仪检测:磨损后的倒角14°,大于一般正常的12°。

2.2 第1次结构参数修改及修磨

根据新枪钻的磨损分析,第1次修磨时将倒角减为10°,以增大倒角处的强度和刀具的散热体积[4],然后试切削。修磨后的刀具加工到35件机床报警。可见这次修磨后刀具寿命降低还很大,改进的效果不明显。同时产生了新问题:刀尖倒角严重烧伤和干涉,磨损严重呈黑色,刀尖后刀面和内刃后刀面有干涉现象(图3)。

2.3 第2次结构参数修改及修磨

为了减少干涉,增大内刃后角和刀尖后角,各增大1°,倒角第二后角增大1°,并增大刀尖倒角,减少圆周部位的干涉现象,在修磨时尽量去掉涂层磨损较多的部分。

第2次改进后再修磨并试运行。由于干涉现象得到改善,所以加工扭矩减小,没有报警,刀具寿命提高到45件。经显微镜观测,干涉现象虽有很大改观,但刀具的外刃后刀面磨损严重,刀具第一后刀面完全磨损,第二后刀面大部分磨损(图4)。最终由于扭矩过大,机床报警。为此,再做第3次改进。

图3 干涉

2.4 第3次结构参数修改及修磨

目前需要增加外刃的强度,减小磨损到第二后刀面时的扭矩。因此,外刃第一后角增大1°,第二后角减小1°。结构参数改进后复磨的刀具寿命增加到55件。

3 结束语

(1)经过3次修改可以使复磨后刀具寿命达到55件。虽然低于新钻头的70件,比按原参数复磨的20件显著提高。该方法的本质是去掉钻尖上磨损、烧伤部位,并代之以合理的结构参数(角度)。因此关键性步骤是对被损伤部位的显微观察以及角度测量。

(2)这个方法虽然在实际生产试运行中得到证实,但是还在实验阶段。只考察了一种材质的曲轴油孔钻削,缺少对多种材质和多次反复的研究。还有一个缺陷是实际操作中的观察、测量显得烦琐,不宜于生产实际,需要规范化。最好是补充专用量仪并配备相应的软件系统。

[1] 张波. 枪钻加工渗碳钢20Cr深孔时断屑性能的改进[J]. 工具技术, 2008(8):47-49.

[2] 张占阳. 硬质合金高效钻尖的试验研究[D]. 大连:大连工业大学, 2006.

[3] 陈云,杜齐明,董万福. 现代金属切削刀具实用技术[M]. 北京:化学工业出版社, 2008:28-30.

[4] 倪志福,陈璧光. 群钻:倪志福钻头[M]. 上海:上海科学技术出版社, 1999:63-65.

[5] 陈日曜. 金属切削原理[M]. 北京:机械工业出版社, 2002:36-38.