ITO靶材的毒化机理研究现状

姜 鹤,王东新,王燕昌,孙本双,钟景明

(1.宁夏大学物理电气信息学院,宁夏银川 750021;2.西北稀有金属材料研究院,宁夏石嘴山 753000)

ITO靶材的毒化机理研究现状

姜 鹤1,2,王东新2,王燕昌1,孙本双2,钟景明2

(1.宁夏大学物理电气信息学院,宁夏银川 750021;2.西北稀有金属材料研究院,宁夏石嘴山 753000)

为了更好的了解ITO靶材的毒化机理,分别介绍了磁控溅射技术制备薄膜的基本原理,综述了ITO靶材在溅射过程中的毒化机理研究的现状,分析了影响ITO靶材毒化现象可能的原因,详细介绍了现阶段3种解决ITO靶材毒化现象的方法:不同工艺制备ITO靶材的影响、最佳Sn掺杂量和其他元素的掺杂等的影响以及溅射工艺的影响,指出了他们各自缓解ITO靶材毒化现象的原理。并且展望了未来解决我国ITO靶材毒化问题的发展方向。为我国ITO靶材的发展提供一定的参考。

ITO靶材;溅射;毒化

透明导电氧化物(TCO)薄膜已经被广泛应用于透明电极产品和各种平板显示器中[1]。沉积TCO薄膜的技术有很多,磁控溅射技术,因其良好的可操控性、高的沉积率已被应用到了大规模的工业生产中。磁控溅射的原理是:电离Ar使Ar+轰击靶材表面使之产生相互作用。靶材表面某些原子获得指向靶表面外的动能,并具有克服表面势垒的能量,它就可以逸出靶面而形成为溅射粒子。溅射粒子大多数来自靶表面几纳米的浅表层,可以认为靶材溅射时,粒子从表面开始剥离[2]。

目前各式各样的TCO薄膜中,考虑到薄膜的可见光透过率和导电性,应用最广泛的是铟锡氧化物(ITO)薄膜。但是随着ITO靶材溅射过程的进行, ITO靶材表面会产生许多小的结瘤,这个现象就叫做ITO靶材的毒化现象。毒化现象发生会导致制备出来的ITO薄膜电阻增加和透光率降低。所以必须停止溅射,清理靶材表面,严重影响ITO薄膜的制备速度。虽然ITO靶材工作者一直在努力,但始终无法避免毒化现象的发生。下面介绍几种影响ITO靶材毒化现象的因素。

1 不同制备工艺、参数对靶材的影响

ITO靶材的生产是通过压制或模铸ITO粉末制成形体。干粉压制可以使用热等静压或冷等静压的方法。在压制成型后,成形体被烧结成ITO靶材,将按照本领域熟知的方法(如球磨机混合)制备,然后烘干混合粉,煅烧形成ITO粉末制造成的,最后烘干混合粉,煅烧形成ITO粉末[2]。值得注意的是,作为原料粉末的氧化铟的物理性质对薄膜的性质有着很大的影响。

1.1 ITO粉体中添加PVA对ITO靶材的影响

1.2 烧结时间对ITO靶材影响

有实验证实[4]:在放电等离子条件下烧结ITO靶材,高温长时间烧结对靶材的致密化是不利的,而应该在较低的温度下通过延长保温时间来提高靶材的致密度。通过烧结温度和烧结时间的充分协调来制备高密度的ITO靶材。

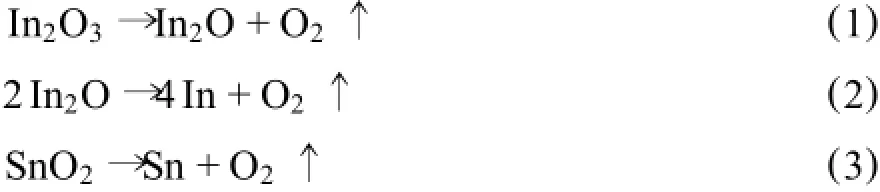

袁振[5]等人利用微波烧结制备ITO靶材,因为微波烧结具有烧结周期短、能量消耗低等特点,能降低生产成本和能源消耗、且具有广阔发展前景。研究发现:压制压力为500 MPa,烧结温度为1 600℃时。随着保温时间增加,靶材的密度先增加后降低,在保温1.5 h时相对密度达到最大值。这可能是由于保温时间过短时闭孔数量较多,使得烧结试样密度较低。随着保温时间延长,烧结体缓慢收缩,小孔逐渐消失,孔隙数量减少,密度增大。当保温时间超过1.5 h时,密度开始下降,这可能是由于在1 600℃下In2O3和SnO2热分解造成的。热分解反应如下式所示:

气态物质的逸出导致靶材体内产生大量孔洞,影响烧结体的致密化。由以上分析可知,高温下长时间微波烧结对ITO靶材的致密化是不利的。有研究表明:ITO靶材难烧结的原因是原材料中的SnO2在高温下发生反应分解。若在烧结气氛中加入臭氧,就能缓解SnO2分解。

1.3 烧结温度对ITO靶材影响

实验表明[6],烧结温度对ITO靶材密度的影响很大,相对密度随着温度的升高而增大,从而影响到靶材的毒化时间。温度为1 000℃时对应的密度达到峰值。这可能是随着温度升高,原子扩散速度加快,烧结行为充分进行并接近完成,形成大量闭孔,同时孔径缩小,使得孔隙尺寸和孔隙总数均有减少,烧结体密度明显增加。随着温度的继续升高,相对密度降低。随着温度的升高,样品的质量损失增加。温度越高,质量损失程度越大。这是因为如果温度过高,ITO靶材同样会发生上面的反应,气态物质的逸出,导致ITO靶材内部出现孔洞,阻碍了靶材的致密化。

1.4 烧结压力对ITO靶材影响

实验证明[6]:不同的烧结压力导致ITO靶材密度发生变化。随着烧结压力的提高,ITO靶材的密度有少量的增加。但是增大的幅度很少。这是由于压力的增加,使得颗粒之间接触更加紧密更加充分,接触面面积更大,使得烧结时扩散阻力减小。在烧结时质点迁移距离较短,因而烧结体相对密度提高。此外,压坯中的气孔对烧结体具有较大的影响,较大尺寸气孔的存在一方面加大颗粒扩散距离,另一方面减小气孔收缩的推动力,因而不利于烧结致密化。因此,成形压力较小时,压坯的密度小,且气孔直径较大,数量较多,不利于烧结体相对密度的提高,但在压坯脱模之后,由于内应力的作用,压坯会发生弹性膨胀(即弹性后效)现象。

1.5 升温速率对ITO靶材影响

由于烧结中过高的升温速率,会造成温度场的不均匀,表面跟内部的温度差较大,使得局部的致密化的速率不一致。这样导致局部的致密化速度低于温度的传递速度。所以在烧结的过程中局部的不均匀和烧结不致密,使ITO靶材更容易毒化。

1.6 其他工艺制备ITO靶材

李晶等人[7],以化学共沉淀法制备的ITO粉末为原料,采用喷雾干燥-冷等静压-烧结法制备的ITO靶材。经喷雾干燥可将形貌不规则的粉末制成均匀规则的球形颗粒,大大提高了粉末的流动性与成形性,素坯的密实性及烧结后靶材的密度、均匀性均优于直接压制成形所制备的样品。粒度组成对ITO素坯和靶材的致密度均有着重要影响,素坯的致密度、气孔率和气孔分布直接影响到最终ITO靶材的致密度。粗细粉末搭配样品比单一粗颗粒样品的致密度高,而由单一细粉,且经喷雾干燥,制得的素坯和靶材其致密度最高。由粒度较小的单一粉末组成的样品,由于在烧结过程中其质点迁移距离较短,单位体积内粒子接触点数和颗粒间的晶粒缺陷较多,在烧结时更容易致密化。

2 最佳Sn掺杂量和其他元素的掺杂

电阻率和可见光透过率是评价ITO薄膜质量好坏的重要标准。锡的含量会影响到ITO薄膜的导电性和透光性,因为ITO的导电原理是In2O3中的氧空位产生的施主能级和SnO2掺杂后Sn4+代替In3+后,多余的电子所产生的单电子施主能级,所以如果Sn的含量太少则ITO薄膜的导电性能将降低。但如果Sn的含量过高则会影响到薄膜的可见光透过率。同时人们发现在ITO中掺杂适量的其他元素有利于提高ITO靶材的相对密度和ITO薄膜的性能,所以确定ITO的最佳掺杂量和其他元素掺杂是ITO领域的一个热点。

2.1 最佳Sn掺杂量

K.Nakashima[8]等人对氧化锡含量在溅射过程中对结瘤生长的影响进行了研究。实验分别对氧化锡含量为10.46%(密度7.13 g/cm3)、9.84%(密度7.14 g/cm3)、8.87%(密度7.13 g/cm3)的靶材进行了中毒实验。分别对三种样本进行320 h的溅射实验,之后分别观察它们表面的毒化面积。实验表明:当氧化锡含量为9.84%时,ITO靶材表面的结瘤面积不高,而且制备出来薄膜的性质没有太大的改变。同时实验表明,当氧化锡含量为8.87%时,ITO靶材表面结瘤面积仅为0.55%。当氧化锡含量为10.46%时ITO靶材表面的中毒面积为40.29%,这进一步证实了,结瘤是由过量或者局部过量的氧化锡所引起的。

在另外一些的实验中[9,10],研究者们发现:当ITO中SnO2掺杂比例为7.5%~10%时,ITO薄膜的电阻率最小。当掺杂量大于10%时ITO薄膜电阻率没有太大变化,这说明Sn的掺杂已经趋于饱和,继续增加Sn含量会影响薄膜性能。但是降低了ITO中Sn的含量,必然会影响到ITO薄膜的电阻率,使电阻率加大,所以这种降低Sn含量的方法可以应用在一些不需要低电阻率,而是需要低结瘤增长率的器件上面。

2.2 其他元素的掺杂

ITO粉末掺杂其他元素不仅可以提高ITO靶材的相对密度,缓解ITO靶材的毒化问题,部分元素还可以提高ITO靶材的光学电学性能,而且使ITO薄膜具有一些新的性能,如掺Cs的ITO复合薄膜具有光辐射效应,掺Fe的ITO复合薄膜具有室温铁磁性能等。

有学者做过这样的实验[11]:采用冷压烧结技术制备的CaO掺杂的复合陶瓷,并对CaO掺杂量及烧结温度对复合陶瓷物相组成、显微结构及致密度的影响做了研究。结果表明:当CaO掺杂量为2%(质量分数),1 200℃烧结时,样品的相对密度最大。

分析其成因:在掺杂CaO之后,烧结时生成Ca的化合物熔点低于1 200℃因此在所选的烧结温度下,由于新相的形成并产生液相使烧结过程反应出液相烧结的特征。而产生的部分易流动的液相,在烧结过程中可作为载体,加速了ITO靶材中物质的迁移,发生粘性流动,促进ITO靶材中晶界的产生,使其致密化速率加大。烧结之前,ITO粉末压坯还是由许多单个的固体颗粒所组成,素坯中含有许多的空隙,颗粒间只是点接触。在烧结初期,伴随着温度的提升,原子振动的振幅越来越剧烈,发生扩散现象,接触点附近的更多原子进入原子作用力范围之内,形成粘结面。由于Ca化合物生成的反应发生所需温度不高,且反应产物在烧结未显著发生时即以液相存在,这些液相作为原子扩散和物质迁移的介质,相比与固相传质提高了扩散系数,使更多原子以更快的速率扩散,缩短了颗粒间接触面的形成时间。在1 200℃烧结所得未掺杂试样中,陶瓷颗粒多以单颗粒形式存在,烧结颈形成不明显,烧结未明显完成。但在同一烧结工艺下,2%CaO掺杂的样品晶粒结合紧密连通气孔消除,只有少量晶内闭孔。与未掺杂的ITO样品相比,其烧结致密化完成较好,且样品在烧结中期完成了大部分致密化过程,原子向颗粒结合面迁移使烧结颈扩大,颗粒间距减小,形成连续的孔隙网络,而晶粒在这一阶段并未明显长大。液相的存在对这一阶段的贡献同烧结初期的相似,促进了烧结过程的完成,降低了致密化烧结温度。这说明了CaO在提高陶瓷致密度、延长毒化时间上具有可行性。

还有人做过ITO粉末中掺杂CaCO3的实验[11],比较了CaCO3不同掺杂量时,ITO靶材的毒化情况和薄膜的光电性能。实验结果表明:掺杂了CaCO3的ITO靶材弧光放电次数远小于未掺杂Ca-CO3的,靶材表面的结瘤数量也远小于未掺杂Ca-CO3的。因为CaCO3的掺杂有助于靶材表面导电性的提高。因此导电性提高的ITO靶材,降低了弧光放电次数[12]。同时也提高了靶材的冷却效率。高的冷却率又可以增加放电稳定性,从而改善薄膜的透明度。所以也可以从提高ITO靶材表面导电性能方面考虑优化ITO靶材性能。

何汉兵等人[13],对BaO掺杂复合陶瓷材料进行了致密化研究,结果表明:当BaO掺杂量(质量分数)为0~4%时,Ba2+固溶到基体中,促进致密化烧结,降低了烧结致密化温度;1250℃烧结时,1%BaO掺杂样品的相对密度最大,比未掺杂ITO样品的相对密度大幅提高;但当BaO掺杂量继续提高,陶瓷样品相对密度基本不变。加入Ba后的反应产物熔点都低于1150℃,因此,在所选定的烧结温度下,由于新相Ba的化合物的形成并产生瞬时液相,使烧结过程出现液相烧结的特征。而产生的少量易流动的Ba的化合物液相作为烧结过程物质传输的载体相,发生粘性流动,加速物质迁移,促进烧结颈及晶界的产生,使致密化速率加快。

BaO作为第二相的引入,使大量的Ba2+嵌入到陶瓷中促进了烧结致密化。当Ba2+进入到陶瓷基体相晶格时,诱发了严重的晶格畸变,增加晶格缺陷,从而活化了晶格,促进了质点扩散,故可降低烧结致密化温度,使烧结阶段扩散加快。从而得到了延长毒化时间的目的。有研究表明[14],采用化学共沉淀法掺Nb、Ta、Bi到ITO靶材中,其金属氧化物的掺入量为1.0%~1.5%,烧结温度为1 450℃~1 500℃,可使ITO靶相对密度达到97%~99%,并且靶电阻率可小于3.0×10-4Ω·cm,其质量损失率可小于4.0%。在采用直接掺杂法将TiO2纳米粉末和五氧化二磷纳米粉末掺入到ITO纳米粉末中,并且其金属氧化物的掺入量为1.0%~1.5%,烧结温度为1 450℃~1 500℃,可使ITO靶相对密度达到95%以上。当烧结温度为l500℃时,掺Nb、Ta、P的ITO靶,电阻率稍小于纯ITO靶的电阻率,因而可以缓解ITO靶材毒化现象。

3 溅射技术的影响

3.1 溅射电压的影响

由于高电压下溅射,沉积速率过快,使膜层结构疏松,导致晶距加大电阻率升高。此外溅射电压过高,负离子氧以很大的动能轰击薄膜表面,除了使膜损伤外,又使膜表面吸附着过剩的氧杂质,在晶体结构中没有形成适当的“氧空位”,是载流子浓度降低和自由导电电子减少的缘故。而且溅射电压过高使沉积速率太快,在高价铟锡中可能夹杂着低价氧化物存在,生成黑色的低价氧化物,使载流子浓度下降,又使透过率降低,影响ITO靶材的毒化时间。

3.2 气体分压强的影响

对反应溅射淀积ITO膜来说,反应气体分压强无疑是影响薄膜的光学性能和电学性能的重要参量,也是控制ITO靶材毒化时间的重要参数。首先通入反应气体量不够,必将导致低价化合物生成,但是通入气体过剩时又会影响到溅射时的气压。如果能恰当地控制这个参数,将提高工艺水平,得到优质ITO薄膜,也可以优化ITO靶材的毒化时间。

此外,采用DC+RF电源和双脉冲磁控溅射等新技术、溅射时溅射室内的高真空度和保持溅射室清洁,也可以不同程度减缓ITO靶材中结瘤的生成。

4 展 望

国外ITO靶材的毒化时间要比国产的长,所以有较高ITO薄膜的制备速率,从而得到液晶显示器企业的青睐。如果国内ITO研究者能尽快找到ITO靶材的毒化机理,延长ITO靶材的毒化时间,那么国产ITO靶材将以价格优势迅速占领市场。为此必须加快做好以下工作:

1.深入研究ITO靶面在溅射时出现毒化现象的形成机理,由此指导制备ITO靶材的工艺。

2.研究国产ITO靶材最大毒化时间的靶材制备工艺和镀膜参数,找到使现有国产ITO靶材达到最长毒化时间的镀膜工艺。

3.了解掺杂后ITO靶材毒化时间延长的机理,以此研究在不掺杂时如何延长靶材的毒化时间。

[1] Sang-Hyun CHO,Yong-Min Kang,Jung-Rak LEE,et al.Effects of Ca doping on nodule formation of on ITO target during DC magnetron sputtering[J].Journal of the Korean Phsical Society,2009, 54(3):1 315-1 319.

[2] 姜辛,孙超,洪瑞红.透明导电氧化物薄膜[M].北京:高等教育出版社,2008.

[4] 扈百直.ITO靶材热等静压致密化工艺与理论[D].长沙:中南大学,2000.

[5] 袁振,易健宏,孙本双,等.微波烧结制备ITO靶材的工艺[J].粉末冶金材料科学与工程,2011,16(3):392-396.

[6] 郭伟.ITO靶材的制备及其性能研究[D].武汉:武汉理工大学,2009.

[7] 李晶,赵晓东,李芝华,等.喷雾干燥-冷等静压-烧结法制备ITO靶材的工艺研究[J].稀有金属与硬质合金,2011,39(2): 38-41.

[8] K.Nakashima,Y.Kumahara.Effect of tin oxide dispersion on nodule formation in ITO sputtering[J].Vacuum,2002,66:221-226.

[9] 杨田林,王爱芳,韩圣浩.SnO2的含量对ITO透明导电薄膜结构和光电特性的影响[J].光电子技术,2004,24(2):89-92.

[10] 李林娜,薛俊明,孙建,等.Sn含量对低温制备Ln2O3:Sn薄膜性能的影响[A].李林娜,薛俊明,孙建,等.第十届中国太阳能光伏会议论文集[C].杭州:浙江大学出版社,2008.433-436.

[11] 何汉兵,黄云,李志友,等.CaO掺杂对10NiO-NiFe2O4复合陶瓷烧结致密化的影响[J].中国有色金属学报,2006,16(8): 1 355-1 360.

[12] Joon Hong Park,Sang Chul Lee,Pung Keun Song.Properties of ITO films deposited with different conductivity ITO targets[J]. Metals and Materlals International,2007,13(6):475-478.

[13] 何汉兵,黄云,李志友,等.BaO掺杂对10NiO-NiFe2O4复合陶瓷烧结致密化的影响[J].中国有色金属学报,2008,18(5): 851-855.

[14] 张维佳,王天民,崔敏,等.高密度高导电性ITO靶研制[J].稀有金属材料与工程,2006,35(7):1 021-1 024.

Abstract:In order to better understand the ITO target poisoning mechanism,this paper introduces the technology of magnetron sputtering thin film preparation principle,reviews the poisoning research present situation of the ITO target in the sputtering process,analyzed the possible causes effecting ITO target poisoning phenomenon,introduces in detail the present 3 kinds of solution ITO target poisoning phenomenon method process for the preparation of ITO target:different effects,the best Sn dopant and other elementsof the dopant and the influence of the sputtering process,points out their remission ITO target poisoning phenomenon principle,and looks to the future to solve our country ITO toxicity problem of targets the development direction,which provides certain reference function to our country ITO target development.

Key words:ITO target;sputtering;poisoning

The Poisoning Mechanism Study of ITO Target

J IANG He1,2,WANG Dong-xin2,WANG Yan-chang1, SUN Ben-shuang2,ZHONGJing-ming2

(1.School of Physics and Electrical Inf ormation Engineering,Ningxia University,Yinchuan750021,China;

2.Northwest Rare Materials Research Institute,Shizuishan753000,China)

TG146.3+6

A

1003-5540(2012)01-0046-05

2011-12-06

姜鹤(1986-),男,研究生,主要从事ITO靶材毒化方面的研究工作。