蚕丝被产品质量指标的检测及评价

顾 红 烽(杭州市质量技术监督检测院,杭州 310019)

蚕丝被产品质量指标的检测及评价

顾 红 烽

(杭州市质量技术监督检测院,杭州 310019)

针对目前蚕丝被产品在评价指标方面大多借鉴纺织品通用检测方法的现状,提出了蚕丝被在纤维含量、丝绵品质、蓬松性和均匀性等指标的检测方法。按目前蚕丝被产品的纤维组成,将产品分为混纺和混合两类,研究了化学分析法和物理手工拆分法用于蚕丝被纤维含量试验的可行性。结果表明:纤维含量试验结果准确度较高,对于蚕丝被纤维含量的检验具有可行性。在此基础上,进一步研究确定了丝绵品质、蓬松性和均匀性等指标的检测方法及指标值。

蚕丝被;质量检测;纤维含量;丝绵品质;蓬松性;均匀性

蚕丝被以天然蛋白纤维为原料,对人体皮肤及心血管有良好的保健功效[1]。因其具有良好的吸湿透气、轻柔舒适、保暖性好等特点,深受国内外消费者的青睐,以年产量超过20 %的增幅位列中国纺织品增速最快产品前列,成为中国重要的丝绸出口产品之一[2]。笔者一直关注蚕丝被的工艺发展和产品开发,对蚕丝被产品质量评价体系和检测方法持续开展了多项研究[3-4]。

目前,蚕丝被产品的安全性能和使用性能等指标大多可借鉴现有的纺织品通用检测方法,但蚕丝绵制品的天然特性和加工工艺有其特殊性,包括桑/柞蚕丝混合纤维含量、丝绵品质、蓬松性和均匀性的定量检测方法等,需要有合适的评价体系。

1 蚕丝被样品的选择

为合理确定蚕丝被性能指标值,选择了目前有代表性的蚕丝被样品,研究确定了相关指标的检测方法和指标值。研究共选用35个样品,包括了市面上常见的规格和品种。质量包括0.5、1.0、1.5、2.0 kg,桑/柞蚕丝配比包括40/60、50/50、30/70、100,制绵工艺包括手工绵、机开绵、机梳绵、蚕织绵,制胎工艺包括手工层铺、手工包芯、机制梳绵。另选择部分本色混纺纱、染色(色织)围巾、蚕丝毯,用于验证纤维含量化学试验方法的适用性和准确性。

2 蚕丝被纤维含量检测方法的确定

2.1 试验方法的选择

纤维含量检测方法分化学法和物理法两类,物理法又分目测手工拆分和显微镜放大测量两种方法。

化学分析法是利用纤维对某种特性化学试剂的溶解性能,在一定试验条件下溶解某种纤维,将残留物称重,根据质量损失计算出溶解纤维的质量含量。该方法检测效率、准确度较高,但由于采用多种化学试剂,对环境和试验人员存在危害。

物理分析法中目测手工拆分法检测效率高、准确度好,但仅适用于部分产品。显微镜放大测量法是利用显微镜放大分辨纤维种类,测量各类纤维直径或横截面面积,结合纤维密度计算出纤维含量。该方法检测效率低,测量误差较大。

经分析现有桑/柞蚕丝产品的纤维组成可以分为混纺和混合两类。混纺产品中纤维混合均匀,可采用常规化学分析法进行纤维含量试验。混合产品中各组分纤维混合不均匀,必须加大取样量。加大取样量后,首选目测手工拆分的物理试验法,化学试验法的试样质量不宜太大,所以需研究试样的缩样法。而被子、靠垫等产品的填充物一般是混合型的,因此,选择合适的试验方法尤为重要。

2.2 化学方法

2.2.1 化学试剂的选择

桑蚕丝和柞蚕丝主要由氨基酸组成,但两者所含氨基酸化学组成有明显的区别,利用桑蚕丝和柞蚕丝化学结构和化学性质的差异,得出在氯化钙-乙醇-水溶液(试液A)中,桑蚕丝的溶解度最大,而柞蚕丝不会被溶解。在验证试验中发现,锦纶在试液A中会发生溶融,影响试验结果,因此,对于含有锦纶纤维的产品,需要选用四水硝酸钙-水溶液(试液B)。

2.2.2 试验温度和时间的选择

分别采用试液A和试液B对纯桑蚕丝样品进行溶解温度和时间试验,观察结果见表1。

表1 试液A、B下纯桑蚕丝样品溶解温度和时间关系Fig.1 Relationship between dissolving temperature and time of mulberry silk in solution of A and B

分析表1的观察结果,确定试验溶解时间为30 min,试液A 温度为80 ℃,试液B 温度为85 ℃。2.2.3 试液配比的选择

选取3种配比的试液A对同一桑/柞蚕丝混纺纱样品进行试验和验证。纤维含量试验结果如下:

配比一:氯化钙︰乙醇︰水=111g︰117mL︰ 144 mL(摩尔比=1︰2︰8),桑蚕丝含量为53.5 %。

配比二:氯化钙︰乙醇︰水=110 g︰120 mL︰140 mL,桑蚕丝含量为53.8%。

配比三:氯化钙︰乙醇︰水=100 g︰110 mL︰150 mL,桑蚕丝含量为53.8 %。

可见,3种配比的试验结果没有明显差异,为了便于试验人员操作,选择整数配比,确定试液A按无水氯化钙∶无水乙醇∶水为110 g∶120 mL∶140 mL的比例配制。

采用4种配比的试液B对纯桑蚕丝进行溶解试验,观察结果如下。

配比一:四水硝酸钙︰水=70.8 g︰28.8 mL,部分未溶解;

配比二:四水硝酸钙︰水=88.5 g︰28.8 mL,少量未溶解;

配比三:四水硝酸钙︰水=94.4 g︰21.6 mL,完全溶解;

配比四:四水硝酸钙︰水=99.12 g︰21.6 mL,完全溶解。

观察结果显示配比三适用,为了便于试验者操作,确定试液B配比取整为四水硝酸钙︰水=95 g︰20 mL。

2.2.4 质量修正系数的验证

选取目前行业常用的12种纤维样品,按以上确定的试验参数进行试验,质量修正系数按试样原质量除以试样试验后质量计算,结果见图1。

图1 质量修正系数Fig.1 Mass correction factor

试验结果表明,大多数纤维的质量修正系数均接近1,对纤维含量的检测结果影响不大,实际应用时可取1计算。

2.2.5 化学方法的准确性

采用未经染色加工的桑蚕丝和柞蚕丝按20/80、40/60、60/40、80/20比例自行配置了1#~4#试样,按已确定的试验程序进行验证。纤维含量试验结果见图2。

图2 化学方法的准确性Fig.2 Accuracy of chemical method

结果显示,按研究确定的化学试验方法,结果与近似真值的配比绝对差值在0.11~0.68,本方法具有很高的准确性。

2.2.6 化学方法的精密度

选择5个混纺样品,在2个实验室进行比对试验。选择按50/50配比定纺本色纱为样品,由3位检验员在同一实验室进行比对试验。纤维含量试验结果见图3。

图3 化学方法的精密度Fig.3 Precision of chemical method

图3 的试验结果显示,实验室间平均相对偏差为3.12 %,人员间平均相对偏差为1.11 %,实验室和人员间再现性较好,FZ/T 01053-2007《纺织品 纤维含量的标识》[5]规定,填充物纤维含量允许偏差为10 %,方法精密度能满足实际使用需要。

2.2.7 化学方法的局限性

在验证试验中发现,个别经活性染料染色的样品,试液无法充分溶解桑蚕丝,由于染料种类很多,暂时无法一一验证。笔者在FZ/T 40005-2009《桑/柞产品中桑蚕丝含量的测定 化学法》的“范围”章节中,说明了对采用个别染料染色的产品可能不适用。若标准用户在试验中发现无法充分溶解桑蚕丝的样品,即可明确不适用本方法。

2.3 物理方法

2.3.1 手工拆分方法

对混纺和手工层铺混合产品,无法目测分辨纤维种类,所以不能采用手工拆分方法。而包芯混合产品的包覆纤维一般与内芯有比较明显的区别,试验人员可以目测分辨及手工剥离包覆纤维,采用手工拆分方法完全可行。

2.3.2 显微镜测量方法

对混纺产品可用化学分析方法,没用必要采用检测效率和准确度较低的显微镜测量方法。对混合产品,试图采用显微镜放大的测量方法进行试验,但试验结果发现,试验工作量十分巨大,测量几个载玻片的纤维仍不能得到满意结果。验证结果表明此法无实用价值。

2.4 试 样

2.4.1 取样部位

一般产品可以参照GB/T 10629-2009《纺织品用于化学试验的实验室样品和试样的准备》[6]和GB/T 2910.1-2009《纺织品 定量化学分析 第1部分:试验通则》[7]中的取样方法,这两个标准经多年使用,技术较成熟。

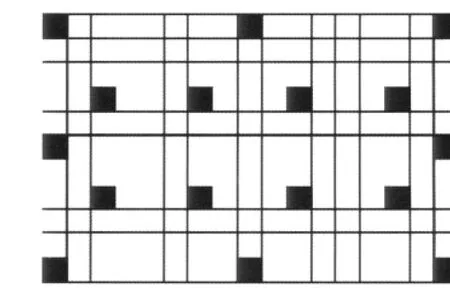

笔者重点研究了蚕丝混合样品的取样部位,解决试样对样品的代表性,提高试验结果的准确度。对被胎样品进行分析,发现被胎中间与边、角部位的厚薄和均匀程度存在明显差异,为使试样遍及样品并具代表性,在图4所示部位共取16块20 cm×20 cm试样,进行验证。

图4 试样取样部位Fig.4 The portion of test sample

分别对3种纤维含量配比的24个定制样品各随机抽取4个中间试样、1个边试样、1个角试样进行纤维含量试验。层铺工艺样品采用化学分析法,包芯工艺样品采用手工分类拆分的物理试验方法。

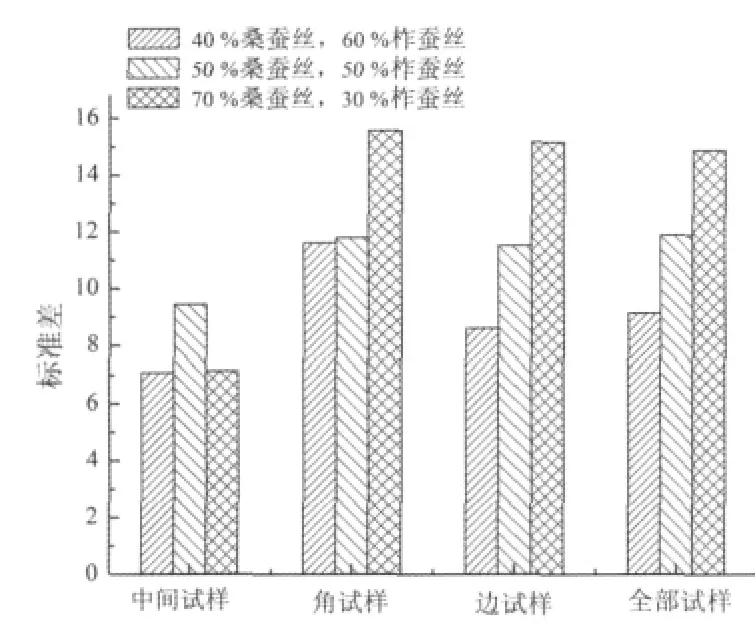

对24个样品共144块试样的桑蚕丝含量实测数据分析,计算标准差结果见图5。

图5 试样取样部位验证Fig.5 Verifi cation for the portion of test sample

图5 的验证试验结果显示,中间试样实测数据离散性较小,边试样和角试样的实测数据离散性较大。可取4个中间试样进行试验,试验结果的准确度能满足要求。

2.4.2 试样制备

层铺样品无法目测分辨和分离2种纤维,需要采用化学分析法定量分析纤维含量,受化学分析方法的限制,每个试样质量不宜过大,研究采取了多次四等分按对角线缩样方法,直至取到1~2 g化学法试验用试样,示意见图6。

图6 对角线缩样Fig.6 Diagonal miniature

采用缩样后的试样进行化学试验,试验结果与样品生产配比(近似真值)偏差在-7.10~+6.57之间,平均绝对偏差3.25 %。验证结果表明此缩样方法可行。

3 蚕丝被丝绵品质的检测及评价

3.1 蚕丝长度

蚕丝绵中的丝纤维实际长度从数百米至不足1 mm,呈无级变化,无法定量检测。笔者决定从生产工艺着手分析,寻求定性检测方法。

天然蚕丝长度较长,可达一千多米,手工丝绵在加工中很少切断,基本保持了蚕丝的原有长度。机器开茧会造成蚕丝被拉断,一般蚕丝长度在几十厘米至几米。经梳绵加工工艺后,蚕丝拉断较多,较多蚕丝长度在25 cm以下。若采用绢纺下脚料,蚕丝长度大多在6 cm以下。

通过对工厂生产工艺的调研和对多种样品的分析,确定按加工工艺及丝绵中蚕丝的主体长度,将丝绵分为长、中长、短三类,基本能反映丝绵的原料品质。在蚕丝被标准中,要求产品标识上按此标注蚕丝长度。

3.2 丝绵含油率

丝绵中的油脂类物质主要来源为蚕蛹中的油脂渗出、加工中添加。丝绵含油率过高,使用或储存久后丝质会变色、变味,因此有必要对含油率指标进行控制。

含油率试验方法可参照常用的索氏萃取法。在蚕丝被填充物中抽取2份试样,试样取样部位应遍及被胎各层。若填充物由两种及以上不同种类或批号原料组成,未充分混合,能目测及手工分离的,则对不同原料分别取样、试验、计算和判定。

原纺织行业标准FZ/T 43016-2003《蚕丝被》[8]中规定每份试样重5 g±2 g,以往试验中发现由于抽提器容积限制,7 g试样无法装入,5 g试样置入也显得过紧,不利于油脂充分溶解。为了验证,笔者对30条蚕丝被分别采用5 g和3 g两组试样进行比对试验,结果见图7。

图7 含油率试样质量(重量)对比Fig.7 The contrast of different mass (weight) of samples with different oil content

结果显示,含油率试样宜采用3.0 g±0.3 g,以提高试验的准确度。

3.3 丝绵中荧光增白剂

在纺织行业生产中,常将荧光增白剂作为白色染料使用,在日常生活中如果过量地与它接触,会对人体造成伤害。据调研,在丝绵生产过程中添加荧光增白剂有两种目的,一是柞蚕丝绵中添加增白剂,为了掩盖柞蚕丝的天然驼色;二是使用劣质茧、下脚料生产丝绵,为了掩盖其色泽不匀而添加增白剂。前者是由于目前大多数消费者对柞蚕丝不了解,不易接受其颜色,而后者则是生产者以次充好的不良行为。因此,有必要检测丝绵中的荧光增白剂。

电磁波谱从100 nm到400 nm部分为紫外线辐射,在紫外线照射下荧光物质可发射出可见光,目前标准紫外光源有波长为254 nm和365 nm两种,纺织检测用标准光源箱一般配置365 nm光源,笔者选择部分样品在两种标准紫外光源下观察,目测均可见明显荧光,见图8。

图8 紫外光源下的丝绵外观Fig.8 Appearance of silk wadding in ultraviolet light

研究中发现,部分未经加工的天然桑叶、蚕茧中含有微量荧光物质,用其生产的丝绵在紫外光源下可见微弱的荧光,可采用荧光分光光度计定量检测荧光亮度,考虑到普通纺织实验室目前不具备检测条件,定量检测方法暂时没有应用价值,所以未进行定量方法研究。经过对大量样品的观察,丝绵中天然荧光物质和人为添加荧光增白剂的亮度存在明显区别,日常检验中检验员目测可以定性鉴别。

3.4 丝绵中杂质

对各类样品观察分析,影响丝绵品质的外观可见物有异物、碎纤维、粉尘等。异物主要由采用工业下脚料为原料或工厂生产环境带入,实验室检测时目测可见,手工挑选、称重、计算。

碎纤维基本出现在机制丝绵中,由机械加工造成,一般手工丝绵中极少。粉尘的产生是由于水洗加工不充分,浸渍时溶解的丝胶和助剂残留所致。碎纤维和粉尘对人的呼吸道有刺激影响。实验室对试样进行检测,碎纤维和粉尘可抖落,目测明显可见,含量极微,不宜定量检测,定性分析即可判定。

4 蚕丝被蓬松性和均匀性的检测及评价

4.1 蓬松性

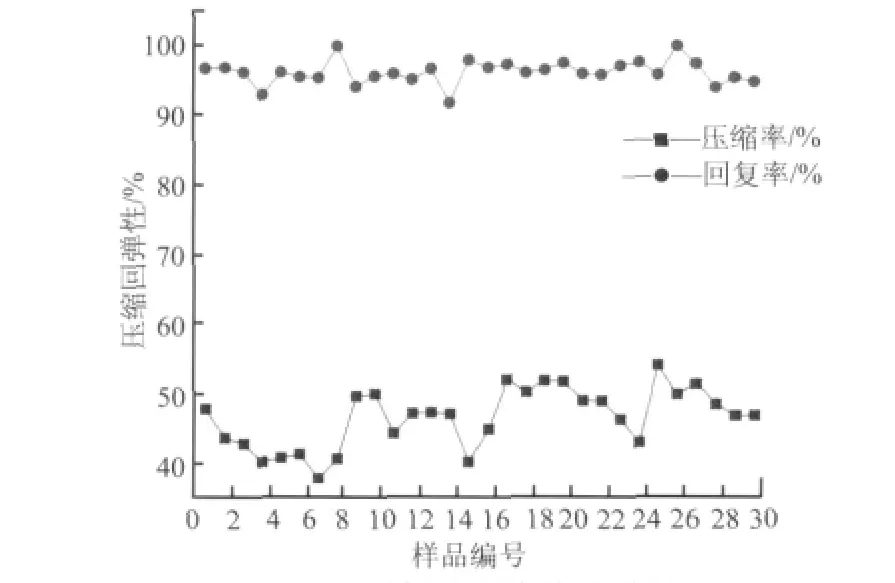

被子的蓬松性取决于蚕丝本身的刚性和蚕丝在被胎中的分布状态,蚕丝的刚性越大且分布呈交叉网状,则蓬松性越好。对30条蚕丝被进行了压缩回弹性试验[8],试验结果见图9。从图9可以看出,样品的弹性回复性能很好,几乎达到了100 %。

图9 压缩回弹性试验结果Fig.9 Results of compressibility and resilience test

4.2 均匀性

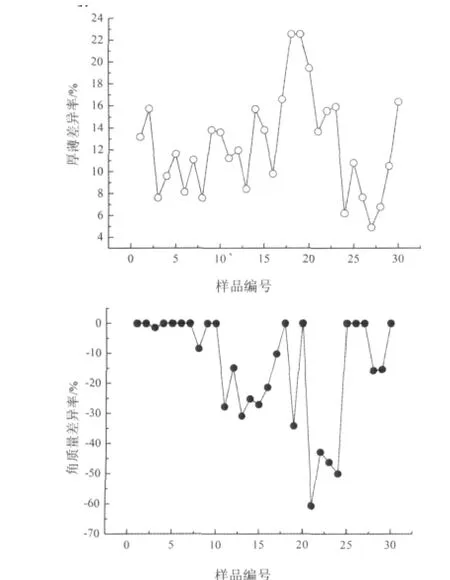

被子中填充物分布的均匀程度,反映了被子的加工工艺水平,有必要确定均匀性评价指标。经研究分析,认为可从厚薄、质量两个量化指标进行均匀性评定,对丝绵中的绵块、丝筋可进行定性评定。

4.2.1 厚薄均匀性

被子的厚度可直观反映、直接测量,但由于其柔软、宜变形,直接测量方法的精密度较差,不具实用性。设想可采用透光率间接测量,但受目前测量装置的限制,笔者暂未作研究。

4.2.2 质量均匀性

被子的质量均匀性更能准确地反映了其品质,也间接反映被子的厚薄均匀性,质量均匀性便于测量。试验对30条蚕丝被进行了填充物均匀性测试,试样取样部位见图10,每个样品共取16块20 cm×20 cm的试样,分别称重。

试验数据显示被边试样与中间试样差异不明显,实际应用中可取中间试样进行试验。被角的均匀性较差,一般用户要求被角充实饱满,故仅需对被角的负偏差进行考核。对30个样品的试验数据计算标准差,结果见图10。

4.2.3 绵块和丝筋

绵块指蚕丝未充分伸直,在丝胎中卷曲形成的团块状丝绵,因丝胶残留较多凝结而成的为硬绵块,否则为软绵块。丝筋指多根蚕丝平行伸直,在丝胎中并结形成的条状丝绵,因丝胶残留较多凝结而成的为硬丝筋。

当绵块尺寸达到5 mm及以上,硬丝筋宽度达到5 mm及以上、长度达到10 cm及以上时,明显影响丝绵的柔软性,在被胎的表面不宜出现这类绵块和丝筋。

图10 均匀性试验结果Fig.10 Results of homogeneity test

5 结 论

1)纤维含量试验方法的确定研究表明,对于常规蚕丝产品,试验的工艺条件为:以氯化钙-乙醇-水溶液为试剂,溶解时间为30 min,溶解温度80 ℃,无水氯化钙∶无水乙醇∶水=110 g∶120 mL∶140 mL;对于含有锦纶纤维的样品,可采用四水硝酸钙-水溶液为试剂,溶解时间为30 min,溶解温度为85 ℃,四水硝酸钙∶水=95 g∶20 mL,得到的蚕丝被纤维含量具有较高的准确度和精密度。但对于试液无法充分溶解的蚕丝样品,不适用本方法。

2)蚕丝被纤维含量用试样研究表明,取样部位和试样制备方法比较关键。取样时,中间试样实测数据离散性较小,边试样和角试样的实测数据离散性较大。取4个中间试样进行试验,结果的准确度能满足要求;化学法用试样制备采取了多次四等分按对角线缩样,缩样后的试样进行试验,试验结果与样品生产配比(近似真值)偏差在-7.10~+6.57之间,平均绝对偏差3.25 %,此缩样方法可行。

3)丝绵品质检测评价表明:蚕丝长度方面,确定按加工工艺及丝绵中蚕丝的主体长度,将丝绵分为长、中长、短三类,基本能反映丝绵的原料品质;含油率试验方法可参照索氏萃取法,试样宜采用3.0g± 0.3 g,以提高试验的准确度;丝绵中天然荧光物质和人为添加荧光增白剂的亮度存在明显区别,日常检验中检验员目测可以定性鉴别;对于丝绵中的杂质,目测即可。

4)蚕丝被蓬松性采用压缩回弹性试验,方法参照FZ/T 43016-2003;蚕丝被均匀性宜采用质量均匀性量化指标进行评价;被胎表面不宜出现绵块和丝筋。

[1]盛家镛,孙道权,潘志娟,等.多功能保健丝绵被的加工技术及其产品性能[J].丝绸,2006(4):28-30. SHENG Jiayong, SUN Daoquan, PAN Zhijuan, et al. Process technology and product performance of multifunction health care silk wadding quilt[J]. Journal of Silk, 2006(4): 28-30.

[2]盛家镛,孙道权,潘志娟,等.用下脚茧生产高弹性保健丝绵被的工艺研究[J].丝绸,2006(10):27-29. SHENG Jiayong, SUN Daoquan, PAN Zhijuan, et al. Study on technology of use damaged cocoon to manufacture high elasticity health care silk wadding quilt[J]. Journal of Silk, 2006(10): 27-29.

[3]李莉,顾红烽,陈琦琦.蚕丝被质量分析及改进[J].丝绸,2008(6):44-45. LI Li, GU Hongfeng, CHEN Qiqi. Quality analysis and improvement of silk quilt[J]. Journal of Silk, 2008(6): 44-45. [4]顾红烽.对修订蚕丝被行业标准的思考[J].纺织标准与质量,2006(5):40-42. GU Hongfeng. Thinking on the modification of silk quilt industrial standard[J]. Textile standard and quality, 2006(5): 40-42.

[5]国家发展与改革委员会.FZ/T 01053-2007,纺织品纤维含量的标识[S].北京:中国标准出版社,2007. The national development and reform commission. FZ/T 01053-2007, identifying of fiber content in textiles[S]. Beijing: China Standards Press, 2007.

[6]国家质量检验检疫总局.GB/T 10629-2009《纺织品用于化学试验的实验室样品和试样的准备》[S].北京:中国标准出版社,2009. General Administration of Quality Supervision, Inspection and Quarantine of the Peoples's Republic of China. GB/T 10629-2009: Textile, preparation of laboratory sample for the chemical experiment[S]. Beijing: China Standards Press, 2009.

[7]国家质量检验检疫总局.GB/T 2910.1-2009《纺织品定量化学分析第1部分:试验通则》[S].北京:中国标准出版社,2009. General Administration of Quality Supervision, Inspection and Quarantine of the Peoples's Republic of China. GB/T 2910.1-2009: Part 1: Experiment general rule, quantitative chemical analysis, Textiles[S]. Beijing: China Standards Press, 2009.

[8]国家经济贸易委员会.FZ/T 43016-2003《蚕丝被》[S].北京:中国标准出版社,2003. State Economic and Trade Commission. FZ/T 43016-2003: Silk Quilt[S]. Beijing: China Standards Press, 2003.

Detection and evaluation on quality index of silk quilts

GU Hong-feng

(Hangzhou Institute of Quality Inspection and Technical Research, Hangzhou 310019, China)

Aiming at the current situation that most of silk quilts use the general test methods of textiles in the aspect of evaluation index, this thesis puts forward some detection methods for the fiber content, quality of silk wadding, bulkiness and uniformity of silk quilt. In accordance with the components of fiber in silk quilts, the silk quilts can be divided into blending and blended type. Therefore, this thesis studies the feasibility of chemical analysis method and physical manual resolution method when they are applied to the tests of fiber content for silk quilts. The results show that the test results of fiber content have high accuracy so that they hold feasibility for the test of fiber content in silk quilts. Based on this, this thesis also studies and determines the detection methods and index value of some indexes of silk quilts, such as the quality of silk wadding, bulkiness and uniformity.

Silk quilts; Quality test; Fiber content; Quality of silk wadding; Bulkiness; Uniformity

TS141.9

A

1001-7003(2012)07-0030-06