蒸养水泥基材料的肿胀变形规律与控制

贺智敏 ,龙广成,谢友均,柳俊哲

(1. 中南大学 土木工程学院,湖南 长沙,410075;2. 宁波大学 建筑工程与环境学院,浙江 宁波,315211)

蒸养是预制混凝土构件生产的重要养护方式之一。混凝土在蒸养过程中涉及复杂的物理化学作用。研究实践表明,蒸养会导致混凝土内部孔隙结构产生不利影响[1-5];同时蒸养后的混凝土也会产生体积膨胀现象,习惯上称为“蒸养肿胀变形”[6-8]。混凝土的蒸养肿胀变形对其长期性能及构件质量产生重要影响[6]。为此,国内外研究人员就蒸养混凝土的肿胀变形及其影响进行了研究。钱荷雯等[7]试验研究表明蒸养过程中的游离水、空气及其他组分体积膨胀对蒸养后水泥石强度存在显著不利影响。吴中伟等[8]采用螺旋测微器测量了试件在蒸养恒温温度100 ℃条件下的肿胀变形,表明砂浆和混凝土初期结构强度为2 MPa时开始蒸养,其在蒸养过程产生的肿胀变形(残余变形)最小,同时表明采用二次振捣和蒸养时用外力抑制砂浆及混凝土膨胀等措施,可有效提高蒸养效果及减少试件的肿胀变形。Erdem 等[9]认为蒸养混凝土的预养(静停)时间长短应为混凝土初凝所需的时间,从而使混凝土不产生过大的肿胀变形,并且有利于蒸养混凝土的后期强度发展。Alexanderson[10]观察到,当预养时间为4~7 h条件下,蒸养混凝土的肿胀几乎可以忽略,且蒸养混凝土后期强度不会倒缩。分析表明,既有的工作主要集中在蒸养制度对蒸养混凝土肿胀变形的影响等方面,有关蒸养过程各阶段混凝土的变形行为以及不同组成混凝土的肿胀变形规律未见系统的研究成果,而有关蒸养混凝土肿胀变形的关键控制因素也有待进一步探索。为此,本文作者结合我国高速铁路工程结构中轨枕、轨道板和预应力简支梁体等蒸养预制构件采用的蒸养工艺条件,进一步调查和探讨蒸养过程中水泥基材料的肿胀变形规律及其关键控制因素,以为生产高质量蒸养混凝土预制构件提供技术支持。

1 原材料及试验方法

1.1 原材料

水泥采用中国建材院提供的 42.5级基准水泥(Referenced cement)和湖南韶峰 42.5级普通水泥(P.O.42.5);粉煤灰(UFA)采用湖南湘潭电厂Ⅰ级粉煤灰,比表面积为510 m2/kg,密度为2.41 g/cm3;矿渣(GGBS)为湘潭钢厂提供,比表面积为450 m2/kg;硅灰(SF)为西北铁合金提供,比表面积为18 500 m2/kg;水泥、粉煤灰、矿渣和硅灰的化学成分见表 1。细骨料为湖南湘江产中砂,细度模数为2.88,Ⅱ区级配合格,过5 mm筛;减水剂为上海花王有限公司产萘磺酸盐高效减水剂(迈地100);拌合水采用洁净自来水。

1.2 试验方法

1.2.1 试件成型

本文试验分为两批进行,第1批测试了5组不同胶凝材料组成的砂浆试件在蒸养过程中的变形随蒸养时间的变化规律,试验配比如表2所示;第2批测试不同组成对试件肿胀变形的影响,采用水泥净浆、砂浆试件,砂浆的砂胶比为2.5,粉煤灰、矿渣分别等质量取代水泥。

按照标准试验方法拌合水泥净浆、砂浆后,分别将拌合料采用端部打磨的硬质塑料管成型尺寸(直径×长度)为50 mm×280 mm的试件,并分三层振捣密实。成型后采用塑料薄膜覆盖端面并置于(20±2) ℃环境箱中,避免扰动。对于第1批试验,在试件成型1 h后安装千分表,为消除塑性沉降等变形,在成型1.5 h后开始读数,成型3 h后开始升温,升温2 h到60 ℃,60 ℃恒温8 h,降温1 h。第2批试验的测试方法和条件与第1批同,但试件的静停时间为4 h,其余蒸养条件与上述同,并以蒸养开始至蒸养结束后的变形为肿胀变形结果。

1.2.2 测试方法

(1) 蒸养开始前的自由水含量。在净浆和砂浆试件成型的同时,采用塑料杯装半杯净浆或砂浆,置于试件相同的条件下养护,预养结束后立即将杯子中的净浆或砂浆块破碎,立刻取其中间部分碎片置于密闭容器内,称重后将样品于105 ℃下烘干至恒重后再称其质量,以获得试件在蒸养开始前的自由水量。

表1 基准水泥、普通水泥、粉煤灰、矿渣以及硅灰的化学组成(质量分数)Table 1 Chemical compositions of referenced cements, P.O 42.5, UFA, GGBS and SF %

表2 试件配合比Table 2 Mix proportions of samples

(2) 蒸养过程中的变形测试。蒸养过程中的肿胀变形测试装置主要包括定制的测试架、数字式千分表、恒温水浴箱、刚性支座以及数据采集系统等几部分组成,该装置与电脑连接后,可自动记录数据并储存,装置照片见图 1。为使试件在蒸养过程中能进行与成型面垂直方向的自由变形,试模的内壁做光滑处理以减小摩擦。在浆体拌和均匀后,分三层装入试模,每层装料高度约为试模高度的 1/3,每层装料后振实60次,再装入第二层,成型好后抹平成型面,并在成型面上水平的嵌入薄型玻片,以安装测试千分表。

图1 蒸养试件肿胀变形测试装置Fig.1 Experimental set-up for expansive deformation measurement of steam-cured samples

(3) 水化产物成分分析。将不同养护试件各龄期的试样取中心部分用无水乙醇终止水化,在真空干燥箱(温度为45 ℃)中真空干燥至恒重。通过微型球磨机研磨成粉末,用X线衍射仪进行水化产物的物相分析。用 XRD(从 5°以 6 (°)/min 的速度扫面到 75°)研究水化产物物相种类及晶态物质、非晶态物质的含量变化。

2 结果与分析

2.1 试件在蒸养过程各阶段的肿胀变形规律

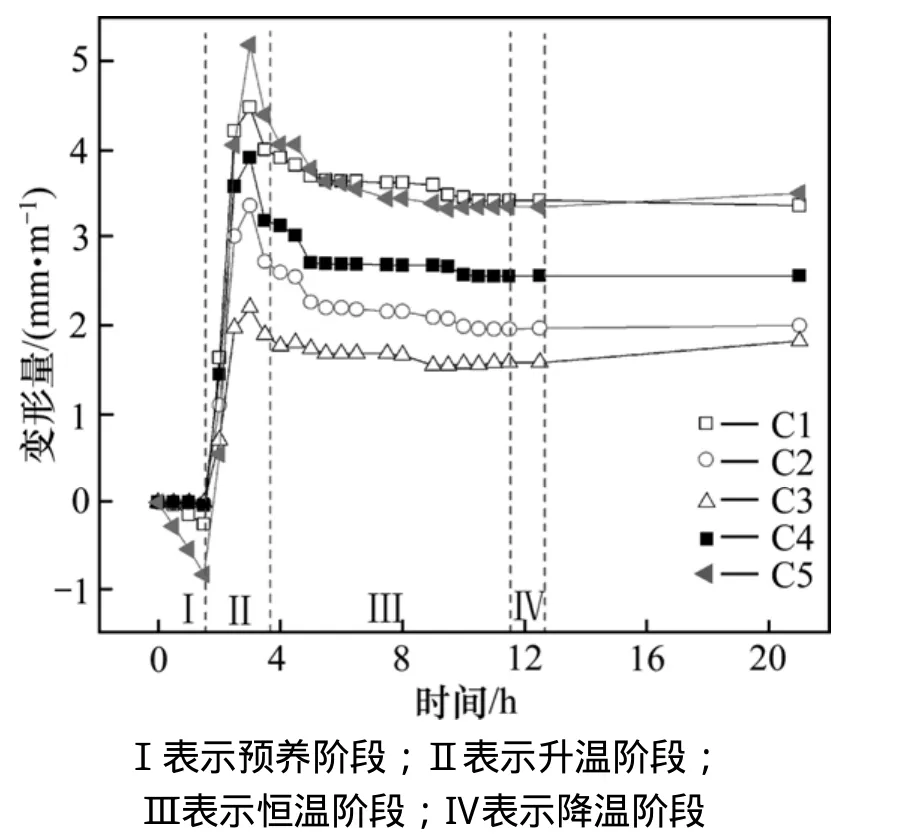

采用如表2所示的配比,试验测试得到的各砂浆试件变形量随蒸养时间的结果如图2所示。

从图2可以看出:在静停阶段,除C1试件和C5试件有少量塑性沉降收缩外,其他试件的变形都基本稳定;在开始蒸养的升温阶段,各试件随着蒸养温度的上升而呈现快速增加趋势,其中基准水泥(C1)和掺粉煤灰硅灰的普通水泥砂浆(C5)在蒸养升温阶段的膨胀变形量最大,而掺粉煤灰、矿渣以及硅灰的基准水泥胶砂试件(C3)的膨胀为最小,掺粉煤灰、矿渣的基准水泥胶砂试件(C2)的膨胀量也较小,C4试件的膨胀量处于中间位置。进入恒温阶段后至蒸养结束后的时间内,试件的肿胀变形在经历短暂的下降后逐渐趋于稳定。

本文作者认为:试验所测得的蒸养过程中试件的肿胀变形是多种变形综合作用的结果,其中涉及到温度升高引起的水、汽膨胀变形、水泥水化以及水化引起的自干燥变形等。在升温阶段,试件因水化作用少,内部结构强度尚不足以抵抗水、汽膨胀作用导致了较大的变形,且变形增长速度快;进入恒温阶段后,随着水化的逐渐进行,一方面内部的自由水含量减少,另一方面试件抵抗膨胀变形的能力增强,而且试件内部水化加速过程导致的自干燥效应引起一定的自收缩变形,因而蒸养试件的膨胀变形又呈现下降趋势并趋于稳定。结果表明:各试件的肿胀变形主要发生在升温阶段的初始结构形成期,升温过程对于试件的肿胀变形起关键作用;而且胶凝材料组成也是影响试件肿胀变形的重要因素,基准水泥与粉煤灰、矿渣以及硅灰复合掺入最有利于降低试件的肿胀变形。这应归因于在低水胶比和蒸养条件下,特别有利于发挥矿物掺合料的作用,将粉煤灰、矿渣以及硅灰以合适的复合比例和总掺量取代部分水泥,产生了矿物掺合料的“超叠复合效应”。不仅改善体系堆积密实度,减少其中的自由水含量,且硅灰的高活性提高了胶凝材料体系的水化程度,砂浆早期抵抗水汽膨胀作用的能力增强。

图2 蒸养过程中不同试件的肿胀变形发展规律Fig.2 Expansive deformation change of different samples in steam curing process

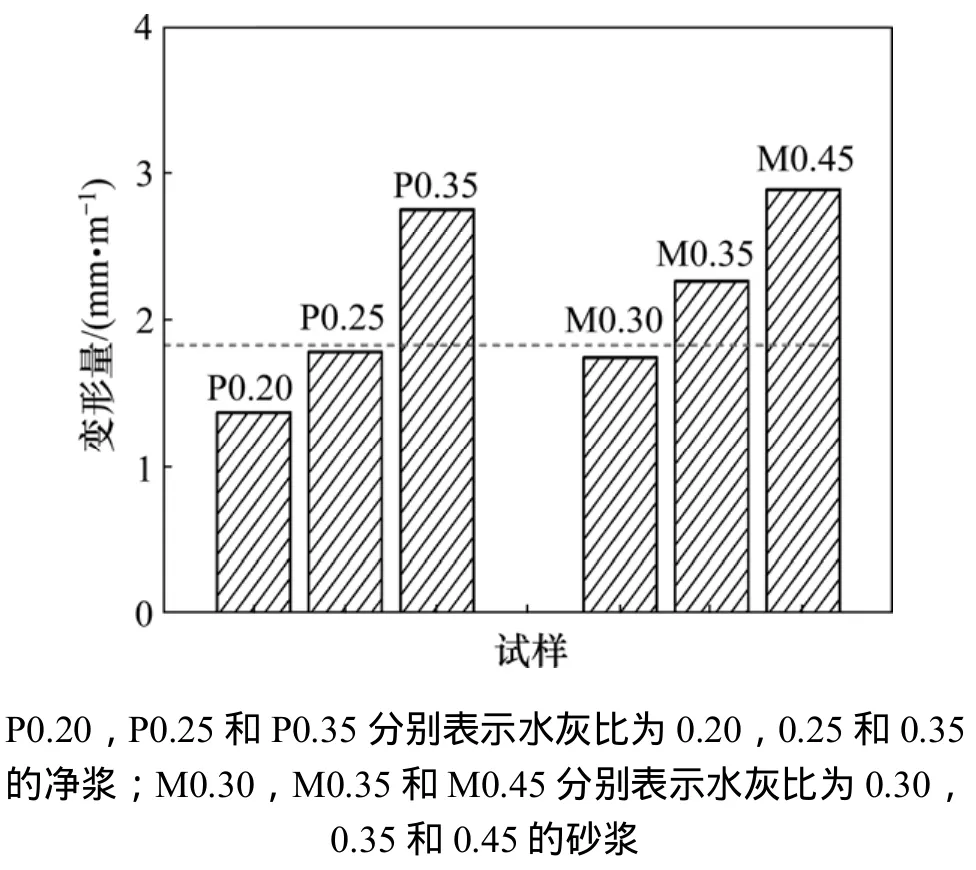

2.2 水胶比对蒸养试件肿胀变形量的影响

采用普通水泥净浆及砂浆(砂与普通水泥质量比为 2.5)研究了水胶比变化对蒸养后试件肿胀变形量的影响,结果见图3。由图3可以看出:随水胶比的增大,蒸养净浆和砂浆的肿胀变形均随之增大。预养期结束后,高水胶比试件中的自由水含量依然较高,凝结硬化较慢,初始结构强度低,抵抗气相、液相肿胀的作用弱,这是造成蒸养后膨胀变形较大的主要原因。因此生产蒸养预制构件时,应尽量采用低水胶比拌合物,增大水胶比时应相应的延长预养时间,减少蒸养前试件中自由水含量,以提高水化蒸养前试件的初始结构强度[2-3]。

比较水胶比同为0.35的净浆和砂浆试件,发现净浆的肿胀变形值比砂浆的约增加20%。这应归因于砂浆和净浆两种体系的不同结构特点,砂浆中胶凝材料用量大为减少,减弱了气相、液相在水泥石中发生的膨胀破坏作用;同时由于细集料的存在,水泥浆包裹细集料并填充细集料之间的空隙,且细集料的线膨胀系数比硬化后水泥石小约2倍,在蒸养过程中,水泥石尚未硬化,可以推知二者的膨胀系数相差更大,所以在气相、液相受热膨胀时,细集料可以起骨架限制作用,能在一定程度上限制水泥石的膨胀,提高密实度,减少初始裂缝,减小肿胀变形;细集料与净浆的连接面可能也会像混凝土中界面过渡区一样比本体材料的强度要低,不利于抵抗气相、液相的膨胀。由于细集料起的积极作用占主导,导致相同蒸养条件下同水胶比时砂浆比净浆的肿胀变形量要小。

图3 不同水灰比普通水泥净浆和砂浆的肿胀变形量Fig.3 Expansive deformation value change of paste and mortar samples

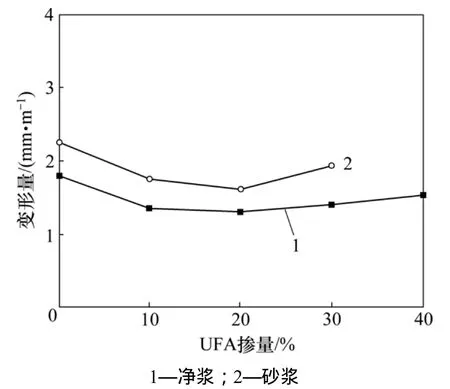

2.3 矿物掺合料掺量对蒸养试件肿胀变形量的影响

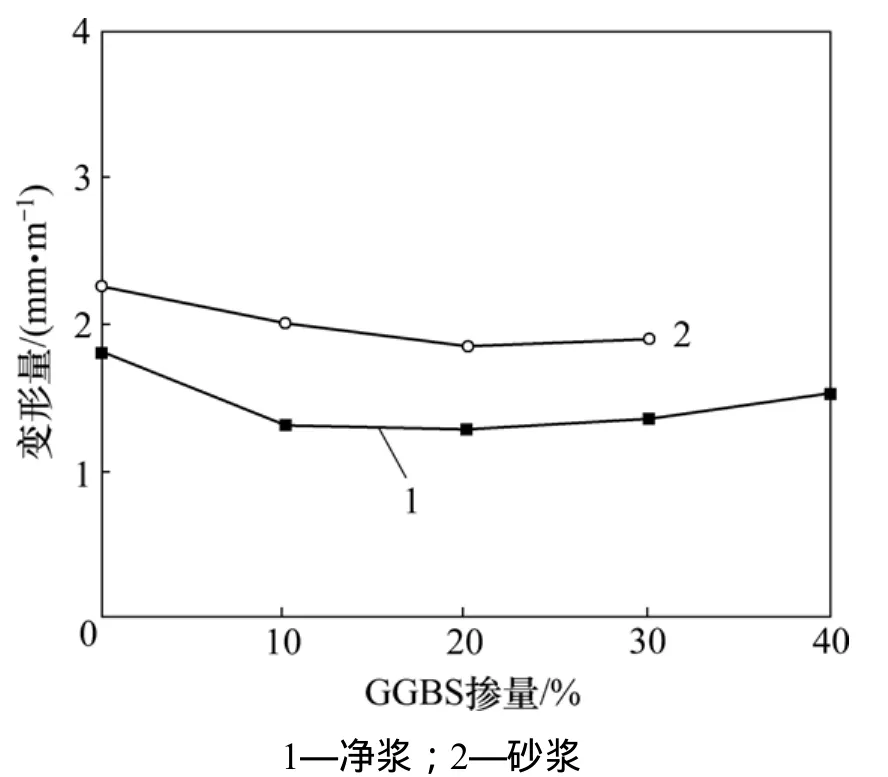

采用水胶比为0.25的净浆、水胶比为0.35的砂浆(砂与胶凝材料质量比为 2.5)研究了粉煤灰、矿渣掺量对净浆和砂浆蒸养肿胀变形量的影响,结果见图 4和图5。由图4可知:掺粉煤灰的净浆和砂浆的肿胀变形均比未掺的空白组低,掺 10%粉煤灰净浆的肿胀变形为1.370 mm/m,未掺粉煤灰的空白组的肿胀变形为1.809 mm/m,粉煤灰的掺入显著减小了蒸养后试件的肿胀变形,随粉煤灰掺量增加,净浆和砂浆试件的肿胀变形均呈先减小后增加的趋势。在本文所用原材料和采取的蒸养制度下,粉煤灰掺量为20%时试件的肿胀变形最小,净浆试件的肿胀变形为 1.340 mm/m,砂浆试件的肿胀变形为1.630 mm/m。

不同矿渣掺量的净浆和砂浆试件的肿胀变形结果如图5所示。从图5可知:净浆和砂浆试件肿胀变形量随矿渣掺量的变化规律与掺粉煤灰时的相似,总体上呈先减小后增大的趋势。在本试验所用原材料和所选蒸养制度下,掺20%~30%矿渣的净浆和砂浆的肿胀变形量最小,比未掺的空白组的下降约15%。

掺粉煤灰、矿渣后蒸养试件的肿胀变形减小可能主要得益于矿物掺合料的形态效应、微集料效应以及火山灰效应作用[11]。在蒸养过程中,粉煤灰、矿渣的微集料效应,不但提高了浆体的密实度,而且高弹性模量的矿物掺合料颗粒可为水泥水化反应提供结晶内核,起到限制变形的作用;同时,蒸养过程中高温、高湿环境促进了矿物掺合料二次水化反应的发生,促进了粉煤灰和矿渣活性的发挥[12]。适当掺入矿物掺合料改善了纯水泥浆体对蒸养过程的适应性,细化了孔结构并强化了界面,故能减少试件的肿胀变形量。然而,由于矿物掺合料的活性比水泥小,掺量过多使体系中水化产物的数量显著减少[13],蒸养前试件中自由水量增大,凝结硬化变慢,初始结构强度降低,这些都不利于试件抵制蒸养过程中所产生的肿胀变形。如净浆中粉煤灰掺量40%时,肿胀变形比掺20%时高出11.9%;而砂浆中粉煤灰掺量 30%时,肿胀变形量比掺20%时高出19.6%。为较好控制蒸养试件的肿胀变形,粉煤灰掺量宜不超过20%,矿渣掺量不超过30%。

图4 掺粉煤灰试件的肿胀变形量Fig.4 Expansive deformation value change of samples with FA

图5 掺矿渣试件的肿胀变形量Fig.5 Expansive deformation value change of samples with GGBS

2.4 蒸养试件肿胀变形发生机制讨论

蒸养水泥浆体或砂浆由固相(未水化的胶凝材料颗粒、骨料及水化产物)、水以及孔隙等几部分组成。由热膨胀理论可知,在蒸养过程中试件各组分均要发生不同程度的膨胀变形,如温度从20 ℃升至60 ℃时,自由水约发生1.5%的相对体积增量。显然,一部分体积膨胀可由原来体系内的孔隙补偿,而进一步的体积膨胀则将受到固相的限制约束作用,并逐渐在试件内形成膨胀压力,并对试件内部微结构产生拉应力的拆开作用,因而总体上试件发生膨胀变形。

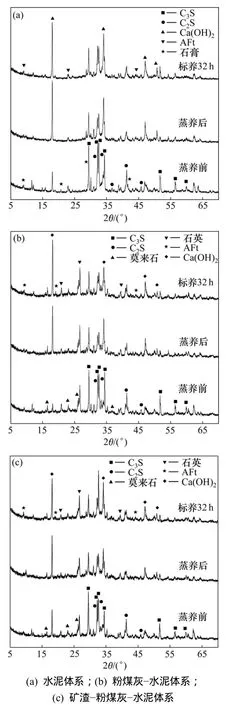

以下从体系蒸养前的自由水含量及水化物相两方面分析了蒸养水泥基材料肿胀变形的关键控制因素。结合上述试验结果,图6给出了试件在蒸养前自由水含量与其蒸养肿胀变形之间的相关性分析结果,图 7所示为蒸养前后以及标养 32 h(此时假定与蒸养结束时的试件具有相同的成熟度)试件水化产物的XRD分析结果。

图6 试件蒸养前自由水含量与肿胀变形的相关性Fig.6 Correlation between expansive deformation and free water content before steam curing for samples

从图6可知:试件的肿胀变形与蒸养前的自由水含量(若忽略水化以及其他试验条件的影响,自由水含量与初始用水量相当)之间存在明显对应关系,当试件的自由水含量较低时(如不大于 30%),随着自由水含量的增加,试件的肿胀变形几乎保持不变;而当试件中的自由水含量大于30%后,试件的肿胀变形量随着自由水含量的增加而呈现快速增加的趋势。本文认为,上述结果是合理的。当自由水含量较低时,体系中的水主要被吸附在颗粒表面,颗粒之间相互接触紧密,内部孔隙中存在较少的自由水,此条件下体系的肿胀变形主要是固体相产生;随着体系自由水进一步增加(如大于 30%),则蒸养前体系自由水除了吸附在固体颗粒表面外,还有一部分自由水填充在体系孔隙中,而且体系固体颗粒之间结合也较疏松,因而,此条件下随着自由水含量的增加试件的肿胀变形随之快速增加。

图7 不同胶凝材料体系试样XRD谱Fig.7 XRD patterns of samples with different binders composition

图7所示为各试件水化产物的XRD分析结果。从图7可知:不管是蒸养前、蒸养后还是标养试件,所分析得到的水化产物类型基本相同,仅是水化产物数量有所差别,而且其他测试结果也表明,产物形貌也无显著区别。本文的结论与一些学者的研究较为吻合,文献[6, 14-15]认为硅酸盐水泥在100 ℃以下温度中热养护后的水化新生物,同在常温下养护后的水化新生物相比较,并无差别,增加温度导致初始水化加速,早期生成更多的水化产物;文献[16-17]认为蒸养后易于形成更为密实的C—S—H,C—S—H凝胶聚合度增加和硅氧四面体链数量增多,可观察到短的针状钙矾石,较高温度下养护生成的水化产物较为粗大,分布更不均匀,且孔隙粗化。这表明,试件的肿胀变形并不是因为蒸养过程导致了新类型的水化产物生成而造成的。

3 结论

(1) 蒸养过程中水泥基材料的肿胀变形主要发生在升温阶段的初始结构形成期,进入恒温阶段后,试件的肿胀变形经历短暂下降后趋于稳定。

(2) 水泥基材料的肿胀变形主要受蒸养前体系的固相组成及自由水含量(与初始用水量相当)的影响。

(3) 采用粉煤灰、矿渣以及硅灰等矿物掺合料取代部分水泥,不仅有效提高了体系固相的堆积密实度,而且高弹性模量的矿物掺合料颗粒也增强了体系内固相限制膨胀变形的作用;水灰(胶)比的增加,增大了体系的自由水含量,因而增加试件在蒸养过程中的肿胀变形。为较好控制蒸养水泥基材料的肿胀变形,初始水灰(胶)比宜不大于 30%,并以适当掺量的矿物掺合料取代部分水泥。

[1] BA Ming-fang, QIAN Chun-xiang, GUO Xin-jun, et al. Effects of steam curing on strength and porous structure of concrete with low water/binder ratio[J]. Construction and Building Materials,2011, 25(1): 123-128.

[2] 耿健, 彭波, 孙家瑛. 蒸汽养护制度对水泥石孔结构的影响[J]. 建筑材料学报, 2011(2): 116-119.GENG Jian, PENG Bo, SUN Jia-ying. Effect of steam curing system on pore structure cement paste[J]. Journal of Building Materials, 2011(2): 116-119.

[3] Reinhardt H W, Stegmaier M. Influence of heat curing on the pore structure and compressive strength of self-compacting concrete (SCC)[J]. Cement and Concrete Research, 2006, 36(5):879-885.

[4] Vodak F, Trtik K, Kapickova O, et al. The effect of temperature on strength-porosity relationship for concrete[J]. Construction and Building Materials, 2004, 18(7): 529-534.

[5] Dws H, Chua C W, Tam C T. Steam-cured concrete incorporating mineral admixtures[J]. Cement and Concrete Research, 2003,33(4): 595-601.

[6] 铁道部丰台桥梁厂. 混凝土的蒸汽养护[M]. 北京: 中国建筑工业出版社, 1978: 53-57.Fengtai Bridge Plant. Steam curing of concrete[M]. Beijing:Chinese Building Industry Press, 1978: 53-57.

[7] 钱荷雯, 王燕谋. 湿热处理混凝土过程中预养期的物理化学作用[J]. 硅酸盐学报, 1964, 3(3): 217-222.QIAN He-wen, WANG Yan-mou. Concrete physical-chemical action in delay period under steam curing condition[J]. Journal of the Chinese Ceramic Society, 1964, 3(3): 217-222.

[8] 吴中伟, 田然景, 金剑华. 水泥混凝土湿热处理中静置期的研究[J]. 硅酸盐学报, 1963, 2(4): 182-189.WU Zhong-wei, TIAN Ran-jing, JIN Jian-hua. Study of delay period of steam curing cement concrete[J]. Journal of the Chinese Ceramic Society, 1963, 2(4): 182-189.

[9] Erdem T K, Turanli L, Erdogan T Y. Setting time: An important criterion to determine the length of the delay period before steam curing of concrete[J]. Cement and Concrete Research, 2003,33(5): 741-745.

[10] Alexanderson J. Strength losses in heat cured concrete[C]//Lewis R K. Swedish Cement and Concrete Research Institute Proceeding. Stockholm: Transportation Research Board of the National Academy, 1972: 135-139.

[11] Ahmaruzzaman M. A review on the utilization of fly ash[J].Progress in Energy Combustion Science, 2010, 36(3): 327-363.

[12] 蒋正武, 徐海源, 王培铭, 等. 蒸养条件下复合胶凝材料水化过程[J]. 硅酸盐学报, 2010, 38(9): 1702-1706.JIANG Zheng-wu, XU Haiy-uan, WANG Pei-ming, et al.Hydration process of compound cementitious materials under steam curing condition[J]. Journal of the Chinese Ceramic Society, 2010, 38(9): 1702-1706.

[13] Yazlcl H, Aydln S. Effect of steam curing on class C high-volume fly ash concrete mixtures[J]. Cement and Concrete Research, 2005, 35(6): 1122-1127.

[14] Lothenbach B, Winnefeld F, Alder C, et al. Effect of temperature on the pore solution, microstructure and hydration products of Portland cement pastes[J]. Cement and Concrete Research, 2007,37(4): 483-491.

[15] LIU Bao-ju, XIE You-jun, LI Jian. Influence of steam curing on the compressive strength of concrete containing supplementary cementing materials[J]. Cement and Concrete Research, 2005,35(5): 994-998.

[16] Elkhadiri I, Puertas F. The effect of curing temperature on sulphate-resistant cement hydration and strength[J]. Construction and Building Materials, 2008, 22(7): 1331-1341.

[17] Famy C, Scrivener K L, Atkinson A, et al. Effect of an early or late heat treatment on the microstructure and composition of inner C-S-H products of portland cement mortars[J]. Cement and Concrete Research, 2002, 32(2): 269-278.