Zn和Mg质量比对7055铝合金淬火敏感性的影响

张新明,陈慧,刘胜胆,刘文军,皇甫融

(中南大学 材料科学与工程学院,湖南 长沙,410083)

7055铝合金属于高Zn含量的时效强化合金,是在 7150合金基础上发展而来的[1]。经 T77态处理的7055铝合金厚板,因其具有强度高、耐腐蚀性良好,综合性能优异等优点被广泛应用于航空航天领域[2-3]。7055-T77板材的屈服强度比 7150-T6高 10%,比7150-T76高 30%,抗腐蚀性能介于 7150-T6和7150-T77的之间。7055-T77合金的高综合性能可归因于其高的主元素含量、Zn和Mg质量比及Cu和Mg质量比[2,4]。Al-Zn-Mg-Cu合金存在淬火敏感性,即淬火冷却速率减小时,时效强化效果降低。7055铝合金中合金元素含量高,溶质元素易脱溶析出形成平衡相,因此合金的淬火敏感性也较高[5]。如厚板淬火时表层和中心层的冷却速率不同,时效后表层和中心层的性能不均匀将限制产品的截面尺寸,降低材料的整体性能。为了提高厚板性能的均匀性,就必须减小合金的淬火敏感性。Al-Zn-Mg-Cu合金缓慢冷却过程中,弥散粒子、晶界和亚晶界能促进非均匀形核析出,增加合金的淬火敏感性[6]。微量元素Zr,Cr和Mn的添加能抑制再结晶和细化晶粒,但会使合金的淬火敏感性增加,其中Zr元素影响合金的淬火敏感性程度最小[5]。合金元素(Zn+Mg+Cu)总量的增加会加速缓冷时平衡相的析出,增大合金的淬火敏感性[7]。Lim等[7]的研究表明:调整传统 7175铝合金的成分,降低(Cu+Mg)总量,同时提高Zn和Mg质量比,能使其淬火敏感性显著降低。本研究以7055铝合金为对象,研究Zn和Mg质量比对淬火敏感性的影响规律,并探讨其影响机理。

1 实验材料及方法

研究采用2.5 mm厚的7055铝合金轧制板材。合金的名义成分如表1所示。合金固溶处理在空气电阻炉中进行,于470 ℃保温1 h后采用室温水淬和空气淬火以获得快速(1 000 ℃/s)和慢速(2 ℃/s)的淬火速率,随后在油浴炉中进行120 ℃时效。

合金时效后,采用Model HV-10B型硬度计测试硬度,载荷为3 kg。组织观察采用XJP-6A型金相显微镜,并采用TECNAI G220型透射电镜(加速电压为200 kV)进一步对慢速淬火试样进行微观组织观察和分析。热分析在NETZSCH STA 449C型热分析仪上进行,轧制板材试样制成直径为5 mm,厚度约0.3 mm,重量约30 mg的圆盘状,用纯铝做参比样品;测试时,从室温以15 ℃/min的速率升温至470 ℃,保温5 min后降温,降温速率约32 ℃/min。

2 实验结果

2.1 淬火敏感性

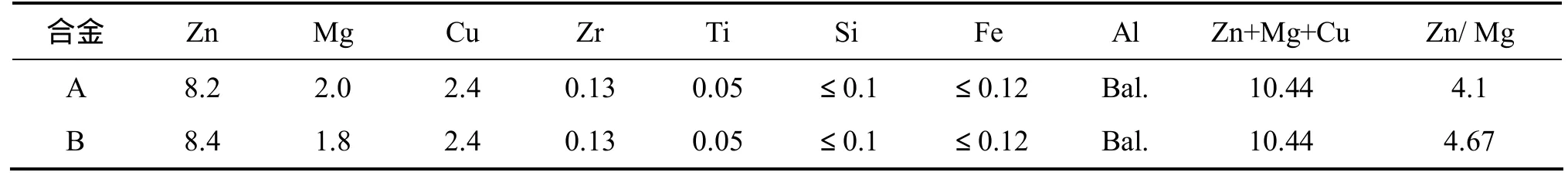

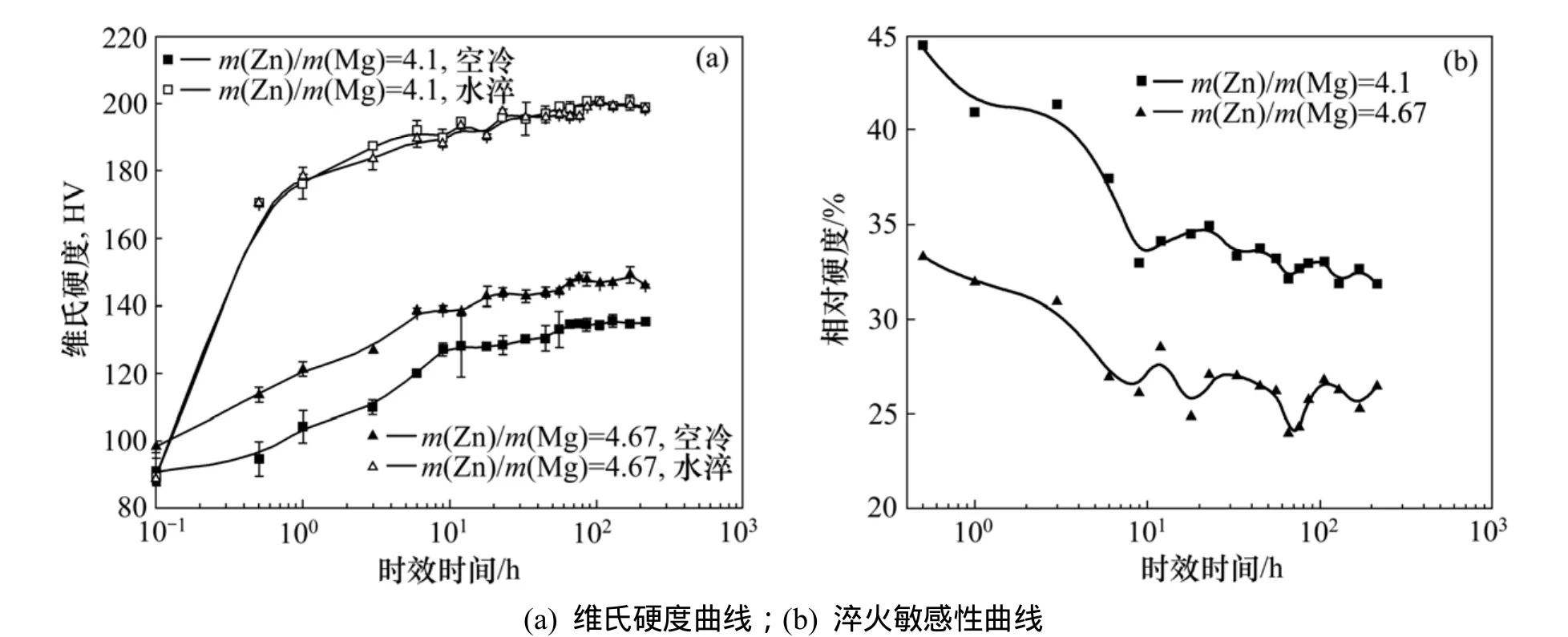

7055铝合金时效后的维氏硬度曲线如图 1(a)所示。由此可知:室温水淬时,不同Zn和Mg质量比的硬度相当;时效初期,硬度显著上升,时效24 h后,Zn和Mg质量比为4.1和4.67时合金的维氏硬度分别为196和198。空气淬火时,不同Zn和Mg质量比合金硬度差别较大,Zn和Mg质量比为4.67时合金硬度比Zn和Mg质量比为4.1的高10~16;初期时效硬化速率小,时效24 h后,合金的维氏硬度分别为129和144。由此可见:冷却介质对合金力学性能产生很大影响。

为了比较不同淬火介质对性能的影响,定义如下相对硬度(Relative Hardness)的计算公式:

表1 7055铝合金的名义成分(质量分数)Table 1 Nominal composition of aluminum alloys 7055 %

图1 120 ℃时效的维氏硬度曲线和淬火敏感性曲线Fig.1 Ageing curve at 120 ℃ and quench sensitivity curve

其中:HW为室温水淬试样的硬度值;HA为空气淬火试样的硬度值。式(1)表征了合金的硬度随着淬火速率减小而变化的程度,HR值越大,合金的硬度随淬火速率减小的程度越大,表征合金的淬火敏感性也越高。

合金的相对硬度曲线(淬火敏感性曲线)如图 1(b)所示。由图1(b)可知:随着时效时间的延长,合金淬火敏感性变化趋势一致,先迅速降低,时效10 h后下降很小。Zn和Mg质量比为4.1时合金的淬火敏感性比Zn和Mg质量比为4.67时高7%~11%。

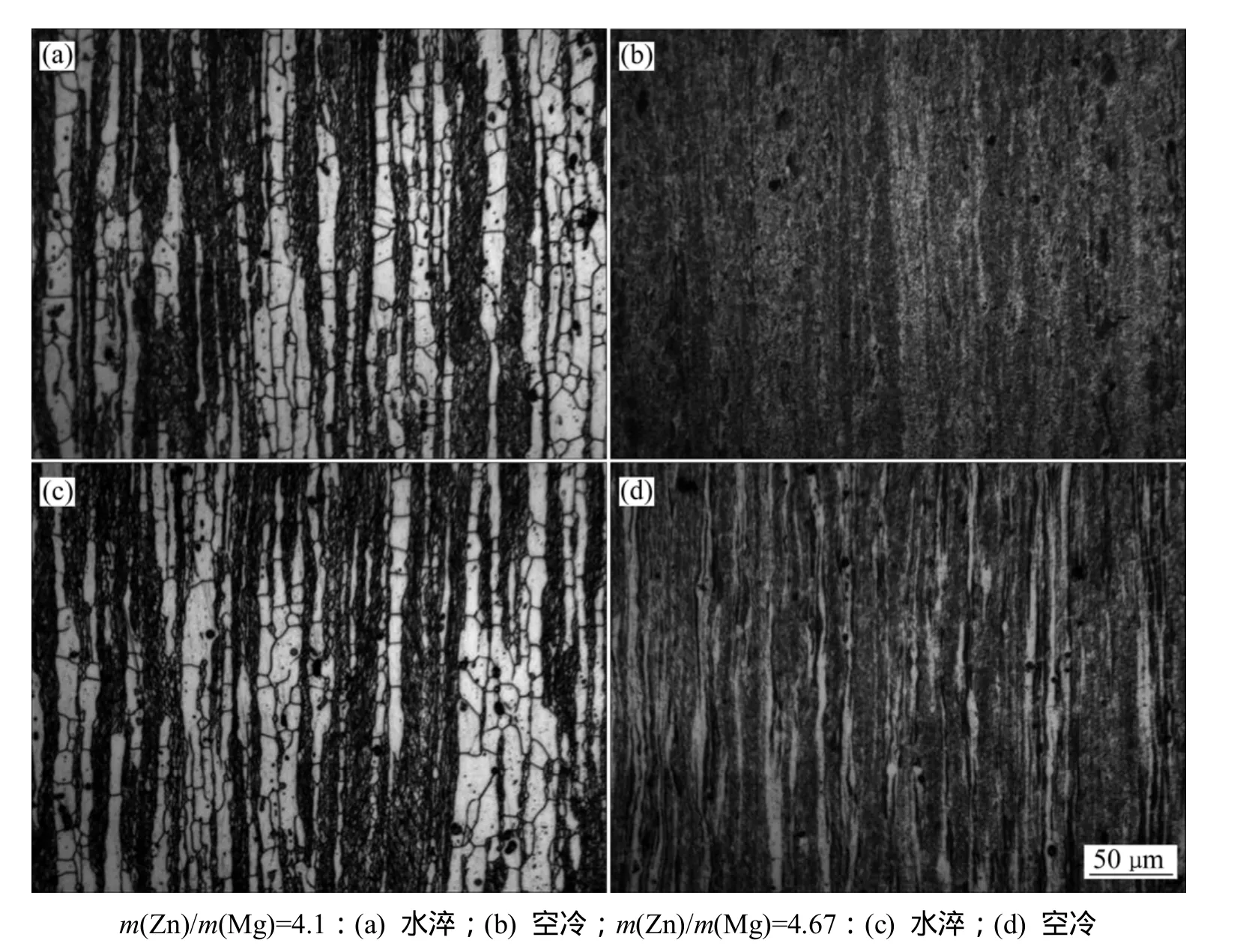

2.2 金相组织

不同Zn和Mg质量比7055铝合金经不同冷却介质淬火和120 ℃/24 h时效的金相组织如图2所示。由图2(a)和(c)可知,合金固溶后都发生明显的部分再结晶,黑色区域是未再结晶的纤维状组织;白色区域是再结晶晶粒组织,可看出大多数再结晶晶粒沿轧向排列分布呈竹节状。图2(b)和(d)所示为相应空冷金相组织,由于空冷过程大量析出相的脱溶析出,被腐蚀后导致再结晶与未再结晶区域难以区分。但 Zn和 Mg质量比为4.67时合金中仍能看出白色的再结晶区域,说明析出相数量少。

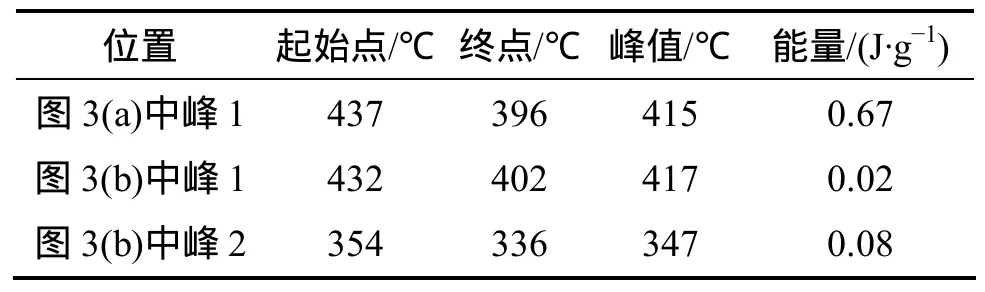

2.3 DSC分析结果

图3实线所示为合金降温过程的DSC曲线,左边纵坐标实线对应的热流量;右边纵坐标虚线对应的热流量一阶微分曲线。DSC曲线峰的分析结果如表2所示。

由图3(a)可知:在降温过程中,Zn和Mg质量比为4.1时合金从437 ℃开始有一放热峰,到415 ℃达到峰值。结合前人研究结果及后续透射电镜观察认为:该放热峰对应η相的析出[8]。图3(b)中,Zn和Mg质量比为4.67合金从432 ℃开始有一放热峰,到417 ℃达到放热峰值,应为η相的析出峰;随后在354 ℃时开始有另一放热峰,在 347 ℃达到放热峰值。根据Godard等[8]的研究发现,7010铝合金淬火过程中,在350 ℃左右观察到S相的出现。所以认为图3(b)中峰2可能对应S相的析出,如图5(d)所示。

此外,Zn和Mg质量比为4.1时合金η相析出峰的面积为0.67 J/g,比Zn和Mg质量比为4.67时合金析出峰的面积大得多,如表2所示。而峰的面积是析出相的溶解或析出的热反应量度,与析出相体积分数成正比[9]。由此可知,Zn和Mg质量比为4.1时合金冷却过程中η相析出数量较多。

2.4 透射电镜组织

采用透射电镜对固溶后空气淬火,经120 ℃时效24 h的7055铝合金进行观察,Zn和Mg质量比为4.1和4.67时合金的典型照片分别如图4和5所示。

图2 实验合金的金相组织Fig.2 Optical micrographs of studied alloys

图3 实验合金降温阶段的DSC曲线Fig.3 DSC curve in cooling period of studied alloys

表2 DSC曲线分析结果Table 2 Analysis results of DSC curves

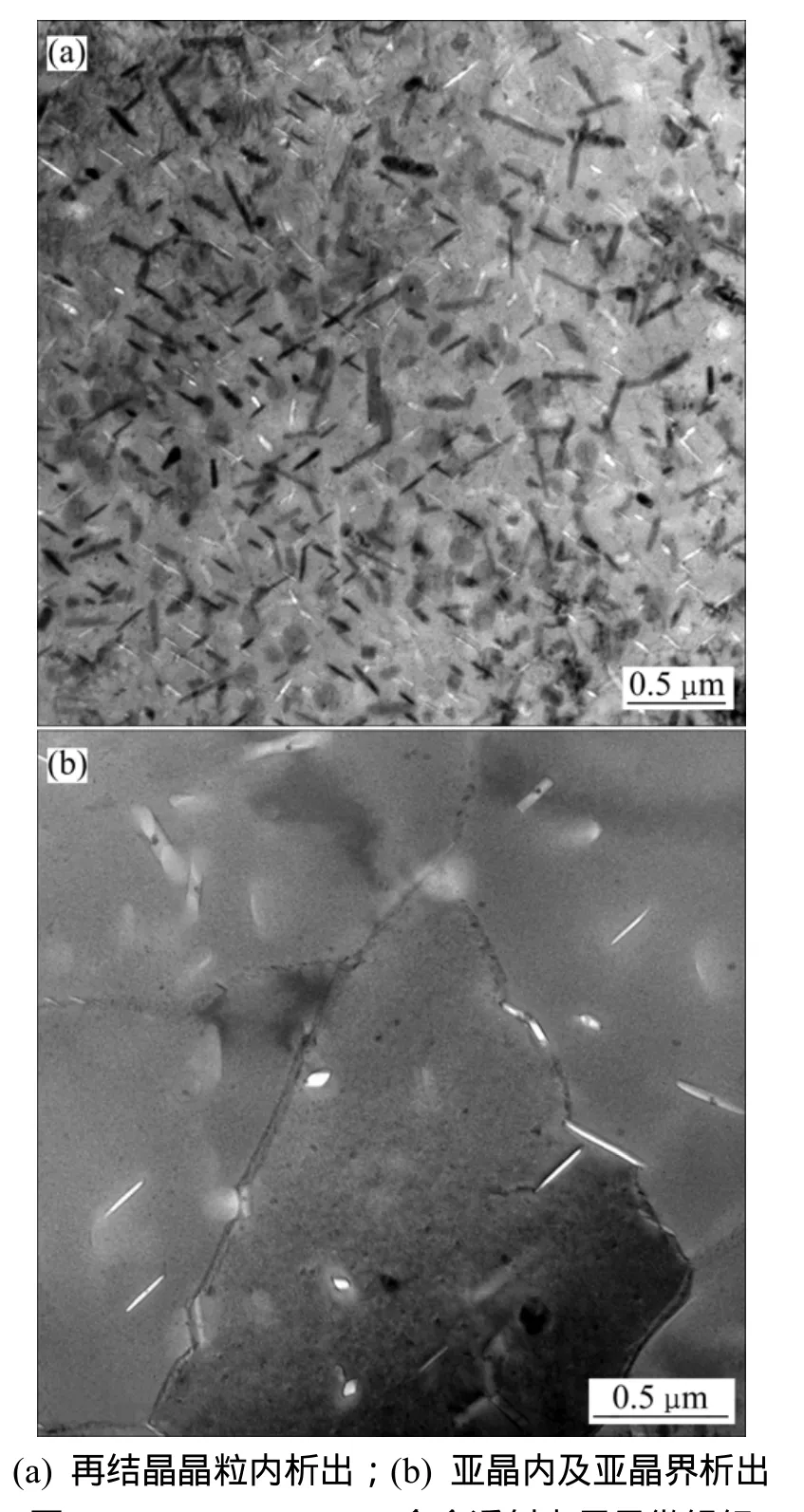

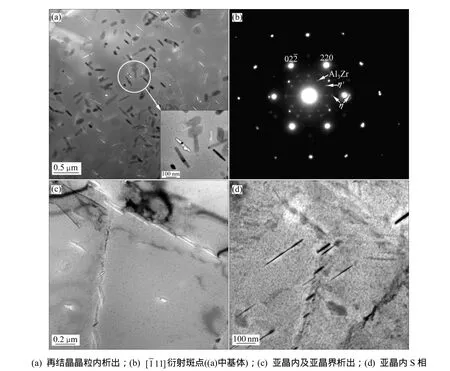

由图 4(a)及图 5(a)可看出:慢冷过程中,合金再结晶晶粒内都析出大量的粗大平衡相。平衡相大多呈条状,尺寸约为200 nm×20 nm;此外,还可观察到呈近六边形的盘状相;在更高倍数下观察发现,大部分平衡相中有1个弥散粒子,并在其周围形成了无淀析出区。对其进行衍射花样分析,结果如图5(b)所示。对比其他资料可知[10],除了铝基体的衍射斑外,还有Al3Zr粒子、η′ 相和η相的衍射斑。由此可知:合金空气淬火过程形成的粗大平衡相为η相,且主要在Al3Zr粒子上形核析出。呈近六边形的盘状η相可能是由于与铝基体的取向不同。淬火过程形成的粗大η平衡相较稳定,在后续的时效过程中吸收周围的溶质原子进一步长大,从而使其周围形成无淀析出区。远离η平衡相的基体中是高密度的η′ 强化相。Zn和Mg质量比对再结晶晶粒内析出产生了较大的影响,Zn和Mg质量比为4.1合金再结晶晶粒内粗大η平衡相的数量明显比Zn和Mg质量比为4.67时合金中的数量多,这与前面DSC分析结果相符合。

图4 m(Zn)/m(Mg)=4.1合金透射电子显微组织Fig.4 TEM images of alloy with m(Zn)/m(Mg)=4.1

图4(b)及5(c)所示为亚晶粒区第二相的析出情况。可见:亚晶内部析出的η平衡相数量明显比再结晶内的少,这是因为由亚晶发展到再结晶的过程中,晶界的迁移会导致部分与基体共格的Al3Zr粒子变成与基体非共格,使再结晶晶粒内非共格的Al3Zr粒子成为η相的析出形核位置[11]。合金亚晶界上的η析出相尺寸差别很大,这可能是因为空气淬火后合金晶界上就已有第二相析出,时效时这些相吸收周围的溶质原子快速长大,同时晶界其他位置上新的第二相的形核被抑制,因此造成晶界析出相尺寸差别较大。

此外,如图5(d)所示,一些亚晶内部还可观察到有明显的方向一致的细长相析出,长度约150 nm,根据资料显示[12-13],该相可能为 S相,而在 Zn和 Mg质量比为4.1时的合金没有观察到。这也与前面DSC分析结果相吻合。

图5 m(Zn)/m(Mg)=4.67合金透射电子显微组织和衍射花样Fig.5 TEM images and selected area diffraction pattern of the alloy with m(Zn)/m(Mg)=4.67

3 分析与讨论

7055铝合金是时效强化合金,其高强度和高硬度的获得是通过时效处理在基体中形成高密度且细小的η′(MgZn2)沉淀强化相来实现的,而合金元素Zn和Mg的含量直接影响时效后 η′ 沉淀强化相的数量及其硬度。7055合金经固溶处理后,合金元素 Zn,Mg和Cu基本都固溶于铝基体之中,但必须经过快速淬火才能避免脱溶析出,获得高过饱和度的固溶体,为时效提高合金的硬度奠定基础。若淬火冷却速率很慢,则由于温度达到析出温度,固溶体必然会分解析出第二相,如图3~5所示。析出的这些第二相一般为平衡相,尺寸粗大,基本没有强化效果,同时消耗了大量的Zn和Mg合金元素,导致固溶于铝基体中的合金元素大大降低,时效后η′ 沉淀强化相的数量减少。缓慢冷却过程中析出的粗大平衡相很稳定,在时效时会吸收周围溶质原子继续长大,并在其周围形成无沉淀析出带,典型的结果如图3和图4所示。与基体相比,这些无沉淀析出带更软,虽然远离这些平衡相的周围析出了高密度的η′ 沉淀强化相,但总的η′ 沉淀强化相数量大大减少。这便大大降低了合金时效后的硬度,也是导致合金淬火敏感的主要原因。此外,由于淬火冷却速率减小,合金中的空位浓度也大大减小,这就降低了GP区的均匀形核温度[14],使得时效时GP区的密度减小,得到的η′ 沉淀强化相的密度也减小,在一定程度上降低合金的时效强化效果。

在120 ℃时效时,初期阶段的淬火敏感性最高,随着时效时间的延长,淬火敏感性不断降低。这是由于空冷合金的时效硬化速率被大大降低,而水淬合金的硬化速率很高,硬度增加很快,因此,淬火敏感性最高。但随着时效的进行,水淬合金的硬度进一步增加的幅度减小,而空淬合金的硬度增加的幅度更大或不变,因此,淬火敏感性开始下降。

此外,由实验结果可知:Zn和Mg质量比增加使得7055铝合金的淬火敏感性降低,如图1所示。水淬时,不同Zn和Mg质量比合金时效时的硬度差别很小,而空气淬火时,Zn和Mg质量比高的合金硬度较高,而Zn和Mg质量比高的合金相对硬度减小,即淬火敏感性降低。就合金元素的含量和比例对Al-Zn- Mg-Cu合金淬火敏感性的影响来看,(Zn+Mg+Cu)的含量越高,合金的淬火敏感性越高,因此,7055铝合金较其他合金具有更高的淬火敏感性[5]。但 Zn,Mg和 Cu三者的含量变化对合金的淬火敏感性影响程度不同。一般而言,这3种元素增加淬火敏感性程度的顺序由大至小为Cu,Mg,Zn[16]。对本研究中的2个合金成分,Cu的含量是相同的,Zn+Mg的含量也是相同的。m(Zn)/m(Mg)=4.67较 m(Zn)/m(Mg)=4.1的合金中 Zn含量高0.2%,而Mg含量低0.2%。在Zn和Mg质量比低的合金中,Mg含量高,缓慢冷却时加快了η(MgZn2)平衡相的析出,而Zn和Mg质量比高的合金中,Zn含量高,缓慢冷却时η平衡相析出的速度更慢。组织观察结果也证实了这一点。从如图3、图5及表2可见:m(Zn)/m(Mg)= 4.67的合金空冷时析出的平衡相的数量明显比m(Zn)/m(Mg)=4.1的合金少得多。因此时效后 m(Zn)/m(Mg)=4.67的合金中的强化相数量更多,得到的硬度也更高。这种Zn和Mg含量的不同必然导致m(Zn)/m(Mg)=4.67合金淬火敏感性降低。

空气淬火后时效的 m(Zn)/m(Mg)=4.67合金局部区域有少量S相(Al2CuMg)析出,如图5(d)所示。而这在m(Zn)/m(Mg)=4.1的合金中没有观察到。根据7010铝合金析出相状态图[8],由于Zn和Mg质量比会影响S相的C曲线的位置,在同一冷却速率下,Zn和Mg质量比升高可能会使7055铝合金S相的C曲线向左移动,使得冷却曲线能交过S相的C曲线,从而有S相析出,这有待于进一步研究。

4 结论

(1) 120 ℃时效时,Zn和Mg质量比对7055水淬合金的时效行为和硬度影响不大;空气淬火时,Zn和Mg质量比高的合金比Zn和Mg质量比低的合金时效后的维氏硬度高10~16。

(2) 随着120 ℃时效时间的延长,不同Zn和Mg质量比的7055铝合金淬火敏感性的变化趋势相同,即淬火敏感性先下降很快,10 h后保持不变或稍有降低,这主要跟淬火冷却速率不同时,合金的时效硬化速率不同有关;而Zn和Mg质量比低的合金比Zn和Mg质量比高的合金的淬火敏感性高7%~11%。

(3) 7055铝合金空气淬火过程中,Zn和Mg质量比低的合金比Zn和Mg质量比高的合金内析出了更多的粗大η平衡相,导致时效后合金的硬度降低。

[1] Hunt W H, Stahey J T, Lukasak D A. Aluminum alloy product having improved combinations of properties: United States Patent, No.5221377[P]. 1933.

[2] Williams J C, Starke E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5777-5781.

[3] Immarigeon J P, Holt R T, Koul A K. Lightweight materials for aircraft application[J]. Materials Charaterization, 1995, 35(1):41-67.

[4] Srivatsan T S, Sriram S. Microstructure, tensile deformation and fracture behavior of aluminum alloy 7055[J]. Journal of Materials Science, 1997, 32(11): 2883-2894.

[5] Conserva M, Fiorini P. Interpretation of quench-sensitivity in Al-Zn-Mg-Cu alloys[J]. Metallurgical Transactions, 1973, 4(3):857-862.

[6] Deschamps A, Texier G, Ringeval S, et al. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engineering A, 2009,501(1/2): 133-139.

[7] Lim S T, Yun S J, Nam S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J].Materials Science and Engineering A, 2004, 371(1/2): 82-90.

[8] Godard D, Archambault P, Aeby-Gautier E, et al. Precipitation sequence during quenching of the AA7010 alloy[J]. Acta Materialia, 2002, 50(9): 2319-2329.

[9] Adler P N, Delasi R. Calorimetric studies of 7000 series aluminum alloys[J]. Metallurgical Transactions A, 1977, 8(7):1185-1190.

[10] Stiller K, Warren P J, Hansen V. Investigation of precipitation in an Al-Zn-Mg alloy after two-step aging treatment at 100 ℃ and 150 ℃[J]. Materials Science and Engineering A, 1999, 270(1):55-63.

[11] Morere B, Maurice C, Shahani R, et al. The influence of Al3Zr dispersoids on the recrystallization of hot-deformed AA7010 alloy[J]. Metallurgical and Matericals Transcation A, 2001, 32(3):625-632.

[12] Radmilovic V, Kilaas R, Dahmen U, et al. Structure and morphology of S-phase precipitates in aluminum[J]. Acta Materialia, 1999, 47(15/16): 3987-3997.

[13] 刘禹门. Al-Zn-Mg合金中位错与S相得相互作用[J]. 兵器材料科学与工程, 2005, 28(5): 1-3.LIU Yu-men. Interaction between dislocation and S-phase precipitates in Al-Cu-Mg alloy[J]. Chinese Journal of Ordnance Material Science and Engineering, 2005, 28(5): 1-3.

[14] Liu S D, Zhang X M, Chen M A, et al. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization, 2008, 59(1): 53-60.

[15] Liu S D, Zhang X M, You J H, et al. TTP diagrams for 7055 aluminum alloy[J]. Materials Science and Technology, 2008,24(12): 1419-1421.

[16] Bryant A J. The effect of composition upon the quenchsensitivity of some Al-Zn-Mg alloy[J]. J Inst Met, 1966, 94: 94.