焙烧温度对氧化球团性质及其气基直接还原过程的影响

黄柱成,易凌云,彭虎,姜涛

(1. 中南大学 资源加工与生物工程学院,湖南 长沙,410083;2. 长沙隆泰微波热工有限公司,湖南 长沙,410126)

直接还原铁由于其成分稳定而纯净,是公认的电炉炼钢的理想原料和必不可少的稀释剂。从世界范围看,电炉钢产量日益增长,而高质量废钢的供给又严重不足,直接还原铁未来的需求量将会不断增大[1-2]。氧化球团矿具有粒度均匀、冷态强度高、铁品位高、还原性好等优点,是优质的直接还原炼铁原料[3-4]。而焙烧固结是球团制备过程中的复杂工序,许多物理和化学反应在此阶段完成,并对球团矿的冶金性能如强度、孔隙率、还原性等有重大影响。其中,预热过程的温度为900~1 000 ℃,此过程中的主要反应是磁铁矿氧化成赤铁矿,碳酸盐矿物分解、硫化物的分解和氧化,以及某些固相反应。焙烧段的温度一般为1 200~1 300 ℃,预热过程中尚未完成的反应,如分解、氧化、脱硫、固相反应等在此阶段继续进行。其主要反应有铁氧化物的结晶和再结晶,晶粒长大,固相反应以及由之而产生的低熔点化合物的熔化,形成部分液相,球团矿体积收缩及结构致密化[3-8]。目前,人们对球团的氧化焙烧进行了大量研究[8-9],但是,对氧化球团的性质与其还原过程联系进行系统的研究较少。在此,本文作者研究不同焙烧制度对氧化球团性质及其直接还原的影响,力求为直接还原用球团矿生产工艺研究及其参数优化提供可靠依据。

1 原料性能与研究方法

1.1 原料性能

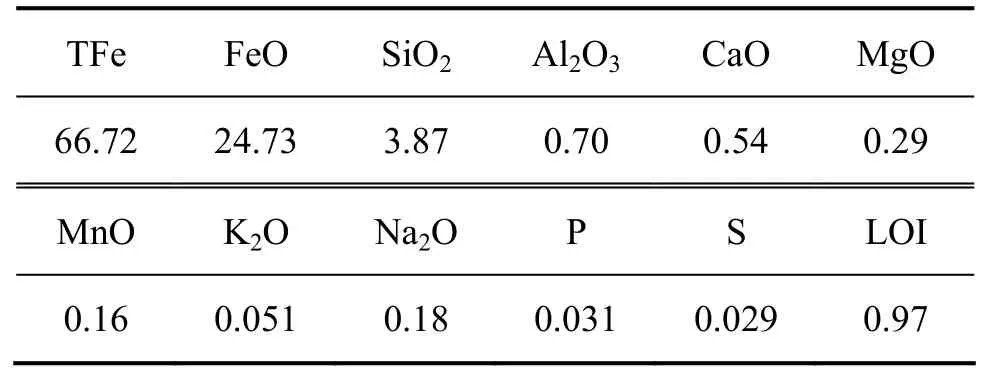

试验所用原料包括磁铁精矿和膨润土,其化学成分(质量分数)和物理性能如表 1~4所示。试验所用铁精矿为细磨-磁选铁精矿,0.074 mm以下粒级的含量约90%,铁品位为66.72%,满足生产直接还原的原料要求。

表1 铁精矿化学成分(质量分数)Table 1 Chemical composition of raw materials %

表2 铁精矿粒度分布Table 2 Size distribution of magnetite concentrate %

表3 膨润土的主要化学成分Table 3 Chemical composition of bentonite %

表4 膨润土的主要物理性能Table 4 Physical and chemical properties of bentonite

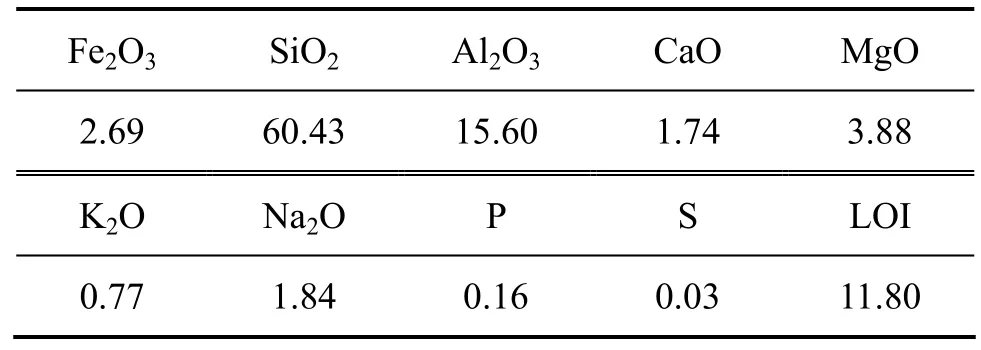

由表3~4可知:试验所用膨润土主要成分为硅、铝,其含量占总量的76%左右,粒度较小,0.074 mm以下粒级含量达到99.9%。

1.2 研究方法

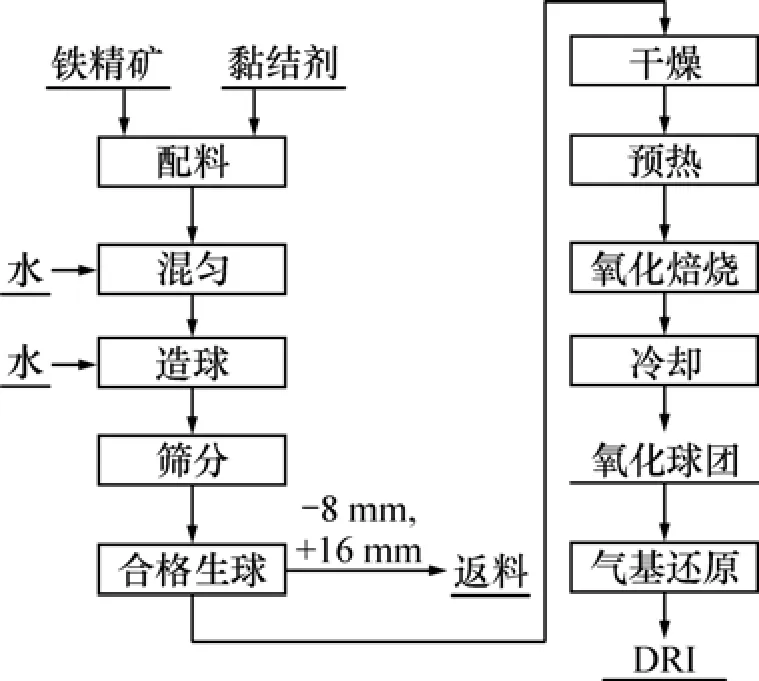

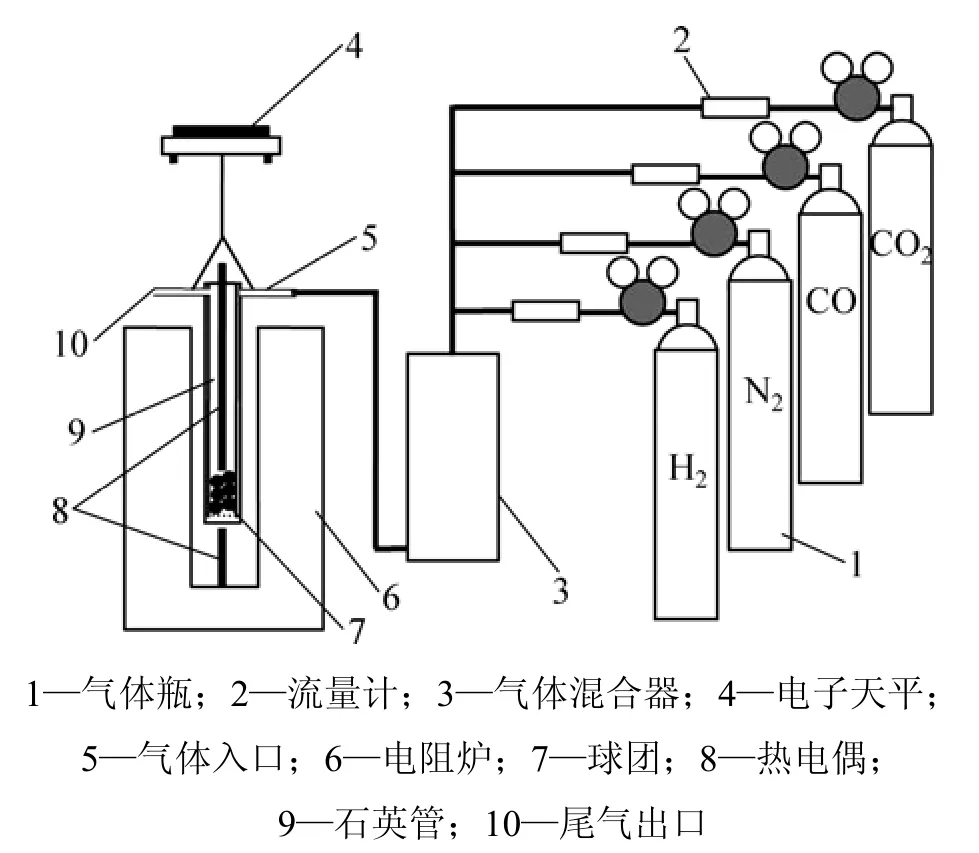

试验流程如图1所示,配料量为 5 kg,膨润土质量分数为 2%,造球水份(质量分数)为 7.5%,所用造球机的圆盘直径为1.0 m,造球时间20 min。预热、焙烧试验在卧式管状电炉中进行,条件为:预热温度900 ℃,预热 10 min,焙烧 15 min。采用 Leica DMRXP型偏反两用显微镜对球团矿进行矿相研究。

图1 试验流程图Fig.1 Flow sheet of experiment

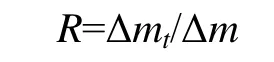

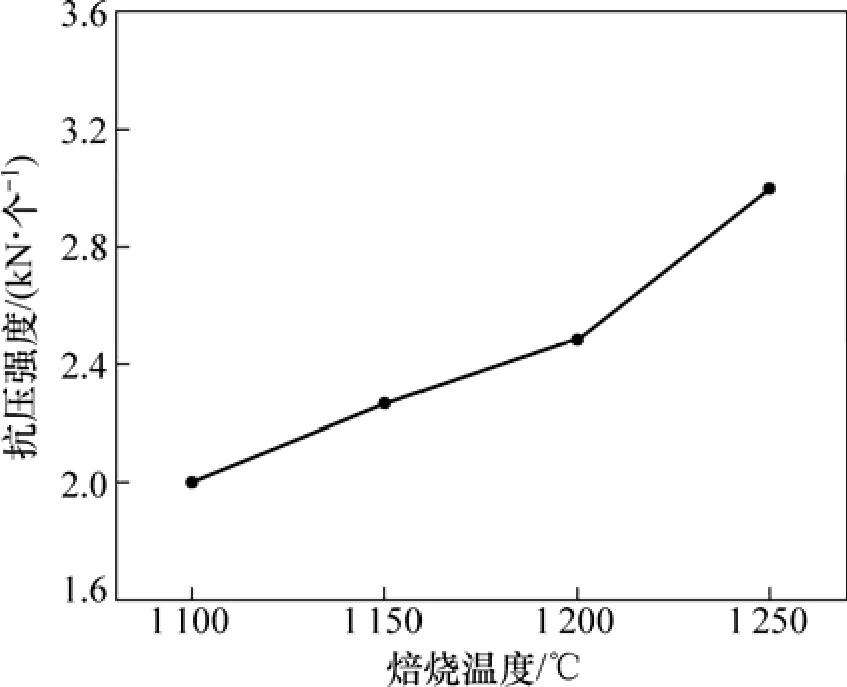

根据前期的研究工作[10-11],确定还原条件为温度900 ℃,还原气成分为34% H2,34% CO,30% N2和2% CO2,气基还原炉装置如图2所示。不同时间还原率的计算方法为:

其中:Δmt为球团还原时间 t时的质量损失,g;Δm为球团完全还原时的理论质量损失,g。

图2 气基直接还原装置示意图Fig.2 Schematic diagram of apparatus

2 试验结果与分析

2.1 焙烧温度对球团性质的影响

为研究不同焙烧温度对氧化球团性质的影响,选择膨润土质量分数 2.0%、预热温度 900 ℃、预热时间10 min、焙烧时间15 min条件下进行试验。焙烧温度(1 100~1 250 ℃)对氧化球团孔隙率、Fe3O4含量(质量分数)及球团抗压强度影响分别如图3和图4所示。

图3 焙烧温度对球团孔隙率及Fe3O4含量的影响Fig.3 Effects of roast temperature on porosity and Fe3O4 content of pellets

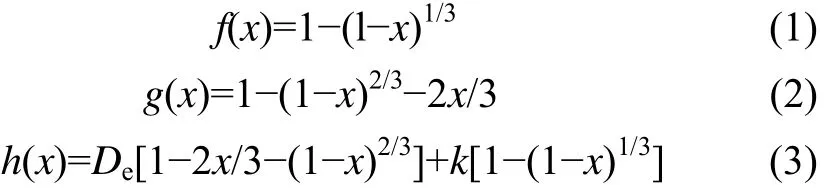

图4 焙烧温度对球团抗压强度的影响Fig.4 Effect of roast temperature on compressive strength

由图3可知:随着焙烧温度的改变,球团孔隙率在26.68%~15.58%之间变化,并且随温度的升高呈减小趋势;而球团中 Fe3O4含量也随着温度的升高而减少,当焙烧温度为1 100 ℃时,Fe3O4含量为10.85%,1 150 ℃焙烧时为3.74%,1 200 ℃时减少为0.88%;温度继续升高到 1 250 ℃时球团中 Fe3O4含量变成0.26%,这说明氧化过程进行得比较彻底。由图 4可知:各温度下焙烧所得球团都具有较大强度,基本都在2 kN及以上;而随着焙烧温度的升高,球团抗压强度明显提高。

不同焙烧温度下球团边缘及中心的显微结构如图5所示。由图5(a)和5(b)可见:当焙烧温度1 100 ℃时,结晶状况不佳,球团边缘晶粒多呈独立结构仅有少量细颗粒之间存在互联,孔隙为大孔、小孔和晶粒间缝隙3种共存状态,其中以晶粒间缝隙数量居多,而球团中心颗粒间相互独立的状态愈加明显,孔隙以晶粒间宽大裂缝为主。当焙烧温度 1 150 ℃时(图 5(c)和5(d)),晶粒间出现互联状态,晶间裂缝缩小,孔隙同样以大孔、小孔和晶粒间缝隙3种共存状态,但晶粒间缝隙明显减少,而由晶粒互联形成的小孔增多;当焙烧温度继续升高至1 200 ℃(图5(e)和5(f)),球团结构有明显改善,之前的晶粒间裂缝结构已经消失,由于晶粒间互联形成的大、小孔洞均匀分布在整个区域,而在球团中心渣相与赤铁矿物相呈交替的分布状态;当焙烧温度为1 250 ℃时(图5(g)和5(h)),由于晶粒间的进一步迁移长大,球团内部小孔明显减少,仅存少量大孔,渣相、赤铁矿以及孔隙在球团内部均匀分布,使球团矿具有较大的强度。

由以上研究可知:一方面,随着焙烧温度的升高磁铁矿颗粒氧化以及结晶互联更完全,使得球团结构更加致密;另一方面,温度的升高可增大球团内部起粘结作用的液相量,并改善其在球团内部的分布状况,从而使得球团内部孔隙率减小以及强度提高。

图5 不同焙烧温度下球团显微结构Fig.5 Microstructure of pellets roasted at different temperatures

2.2 不同焙烧温度下球团的还原行为

2.2.1 球团焙烧温度对还原速率的影响

根据前期的研究工作,确定还原温度为900 ℃,还原气氛成分(体积分数)为34% H2,34% CO,30% N2,2% CO2。不同氧化焙烧温度下球团矿的还原曲线如图6所示。

图6 不同焙烧温度下球团的还原率Fig.6 Reduction rate of pellets roasted at different temperatures

由图6可知:在还原过程前期,还原速率最快;随着时间的延长,还原速率逐渐变慢直至还原过程结束。不同焙烧温度制备球团的还原速率存在差异,于1 200 ℃焙烧球团的还原速率最快(50 min还原率达到97.35%),其次为1 150 ℃和1 250 ℃焙烧球团(50 min还原率分别为94.46%和92.48%),还原最慢的为1 100℃下焙烧球团,其50 min还原率仅为85.1%。

在相同的还原条件下,球团的还原过程存在差异,主要在于还原之前氧化球团的性质有差异。于 1 200℃焙烧的球团氧化充分,Fe3O4含量少(质量分数为0.88%),而且孔隙较发达并分布均匀,为还原气体的扩散提供了良好的通道,此时,球团具有良好的还原性,因此,其还原速率最快。于1 150 ℃焙烧的球团虽然孔隙数量及分布状态与1 200 ℃时的相似,但是,该球团中心残留的尚未完全氧化的Fe3O4(质量分数为3.74%)影响了本身的还原性[12-13],使还原速率变慢。当焙烧温度升高至1 250 ℃时,晶粒间进一步互联长大、熔融渣相数量及流动性增强,一方面,使得球团内部结构致密、孔隙率明显减少,影响到还原气体在球团内部的扩散;另一方面,由于部分的铁进入相对稳定的渣相使得还原过程难度加大[14-16]。而在 1 100℃焙烧时,球团中心残留较多未被氧化的Fe3O4(质量分数为10.85%)是影响其还原速率的主要原因。

2.2.2 还原过程动力学

为了确定不同温度焙烧球团还原过程的限制性环节,了解直接还原过程的机理,对球团还原动力学进行研究。采用收缩未反应核模型[17-19],即假设组成球团的颗粒为球形,并以收缩未反应核模型来求解反应的相关参数。

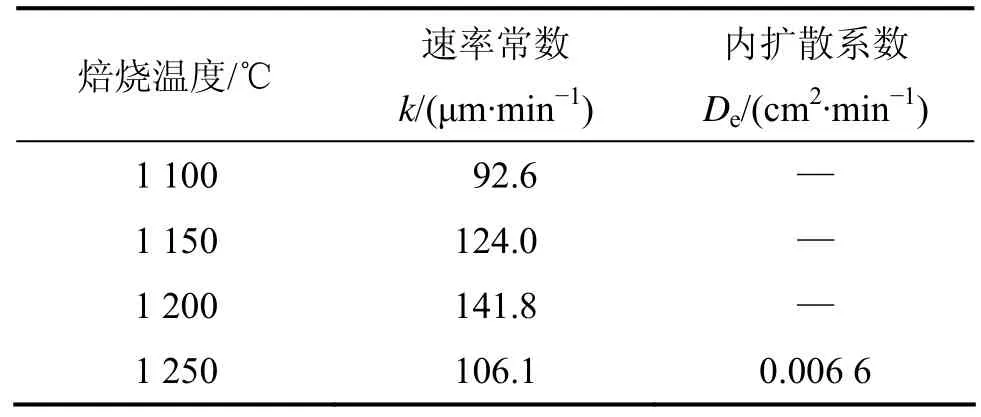

先将图6所示的还原率转换成还原分数x,分别用界面化学反应控制的函数、内扩散控制的函数和混合控制的函数(式(1)~(3)):对反应时间t作图,以得到较好的直线,找出最吻合的速率控制模型[10]。

不同焙烧温度下球团还原的1-(1-x)1/3与t的拟合曲线如图7所示。从图7可知:焙烧温度为1 100,1 150和1 200 ℃时,还原过程中1- (l-x)1/3与t的线性关系最好;而当焙烧温度为1 250 ℃时,在还原过程前期1-(1-x)1/3与 t的线性关系最好;在还原后期,1-(1-x)2/3-2x/3与t的线性关系最好(如图8所示)。

由图7可知:在1 100,1 150和1 200 ℃条件下焙烧的球团其还原过程受界面化学反应控制;而1 250℃下焙烧的球团在还原过程前期(30 min,还原率0~68.59%)受界面化学反应控制,后期(还原率>68.59%)受内扩散控制。由图7和图8中拟合直线的斜率可得出各球团还原反应速率常数 k及内扩散系数De(表 5)。

图7 不同焙烧温度下球团还原的1-(1-x)1/3与t的拟合Fig.7 Relationship between 1-(1-x)1/3 and time at different roast temperatures

图8 于1 250 ℃焙烧球团还原后期1-(1-x)2/3-2x/3与t的拟合Fig.8 Relationship between 1-(1-x)2/3-2x/3 and time roasted at 1 250 ℃ (final stage)

表5 各焙烧温度下球团还原的表观速率常数及内扩散系数Table 5 Apparent rate constant and diffusion coefficient at different roast temperatures

由以上分析可知,不同的焙烧制度会引起氧化球团各方面性质的差异,如氧化结晶状况、孔隙及其分布、渣相的数量以及分布状态等,而这些方面差异同样会影响其后续的还原过程,具体表现在影响还原速率及还原过程控制环节等许多方面。因此,在保证氧化球团的强度等基本性能的基础上,应优化焙烧制度,使球团内部形成合理结构以利于后续还原的同时,达到节能减排的目的。

3 结论

(1) 随着焙烧温度的升高,氧化球团抗压强度增大,球团内 Fe3O4含量及孔隙率则明显降低。温度升高时,一方面,磁铁矿颗粒氧化结晶更完全;另一方面,球团内部黏结相增多且分布均匀,从而使得球团内部孔隙率减小结构更加致密。

(2) 于1 200 ℃焙烧球团氧化充分且具有良好的孔隙结构还原性最好,其次为1 150 ℃和1 250 ℃,还原最慢的为1 100 ℃条件下焙烧球团。

(3) 当氧化焙烧温度为1 100,1 150和1 200 ℃时,球团的还原过程受界面化学反应控制;而1 250 ℃焙烧球团在还原过程前期(还原率0~68.59%)受界面化学反应控制,后期(还原率>68.59%)受内扩散控制。

(4) 在球团生产过程中应适当优化焙烧制度,在使球团内部形成合理结构以利于后续还原的同时,达到节能减排的目的。

[1] 范晓慧, 邱冠周, 姜涛, 等. 我国直接还原铁生产的现状与发展前景[J]. 炼铁, 2002, 21(3): 53-56.FAN Xiao-hui, QIU Guan-zhou, JIANG Tao, et al. Present status and development prospect of iron ore direct reduction[J].Ironmaking, 2002, 21(3): 53-56.

[2] 黄柱成. 冷固结球团直接还原技术及其应用[D]. 长沙: 中南大学资源加工与生物工程学院, 2002: 6-10.HUANG Zhu-cheng. Cold-bonded pellet coal-based direct reduction technology and application[D]. Changsha: Central South University. School of Minerals Processing and Bioengineering, 2002: 6-10.

[3] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 281-286.FU Ju-ying, JIANG Tao, ZHU De-qing. Sintering and pelleting[M]. Changsha: Central South University of Technology Press, 1996: 281-286.

[4] 叶匡梧. 努力推进我国球团矿的生产[J]. 烧结球团, 2007,32(5): 1-5.YE Kuang-wu. Heavily push forward the pellets production of our country[J]. Sintering and Pelleting, 2007, 32(5): 1-5.

[5] 王莜留. 钢铁冶金学(炼铁部分)[M]. 北京: 冶金工业出版社,2005: 87-95.WANG You-liu. Ferrous Metallurgy(Ironmaking)[M]. Beijing:Metallurgical Industry Press, 2005: 87-95.

[6] 张一敏. 球团理论与工艺[M]. 北京: 冶金工业出版社, 2002:15-24.ZHANG Yi-min. The theory and technics of pelleting[M].Beijing: Metallurgy Industry Press, 2002: 15-24.

[7] 肖琪. 球团理论与实践[M]. 长沙: 中南工业大学出版社,1991: 93-97.XIAO Qi. Theory and practice of pelletizing[M]. Changsha:Central South University of Technology Press, 1991: 93-97.

[8] 黄柱成, 吕丽丽, 朱良柱, 等. 新生Fe2O3对磁铁精矿预热球团强度的影响[J]. 中南大学学报: 自然科学版, 2011, 42(5):1175-1180.HUANG Zhu-cheng, LÜ Li-li, ZHU Liang-zhu, et al. Effect of neonatal Fe2O3on preheated magnetite concentrate pellets strength[J]. Journal of Central South University: Science and Technology, 2011, 42(5): 1175-1180.

[9] 陈许玲, 甘敏, 范晓慧, 等. 有机粘结剂氧化球团固结特性及强化措施[J]. 中南大学学报: 自然科学版, 2009, 40(3):550-555.CHEN Xu-lin, GAN Min, FAN Xiao-hui, et al. Concretion properties of organic-binder oxidate pellets and strengthen measures[J]. Journal of Central South University: Science and Technology, 2009, 40(3): 550-555.

[10] YI Ling-yun, HUANG Zhu-cheng, PENG Hu. Experimental research on the novel process of iron ore direct reduction by coal gas[J]. Advanced Materials Research, 2011: 311/312/313:891-897.

[11] 黄柱成, 易凌云, 彭虎, 等. 铁矿球团煤制气直接还原试验研究[C]//全国非高炉炼铁年会, 北京, 2010: 174-179.HUANG Zhu-cheng, YI Ling-yun, PENG Hu. Experimental research on direct reduction of iron ore pellets by coal gas[C]//The National Annual Meeting of Non-blast Furnace Iron Making.Beijing, 2010: 174-179.

[12] Higuchi K, Heerema R H. In fl uence of sintering conditions on the reduction behavior of pure hematite compacts[J]. Minerals Engineering, 2003, 16: 463-477.

[13] WANG Hai-tao, Sohn H Y. Effects of firing and reduction conditions on swelling and iron whisker formation during the reduction of iron oxide compact[J]. ISIJ International, 2011,51(6): 906-912.

[14] El-Geassy A A, Nasr M I. In fl uence of original structure on the kinetics and mechanisms of carbon monoxide reduction of hematite compacts[J]. ISIJ International, 1990, 30(6): 417-425.

[15] Hsieh L H, Whiteman J A. Sintering conditions for simulating the formation of mineral phases in industrial iron ore sinter[J].ISIJ International, 1989, 29(1): 24-32.

[16] Dwarapudi S, Ghosh T K, Shankar A, et al. Effect of pellet basicity and MgO content on the quality and microstructure of hematite pellets[J]. International Journal of Mineral Processing,2011, 99(1/2/3/4): 43-53.

[17] 庞建明, 郭培民, 赵沛, 等. 氢气还原氧化铁动力学的非等温热重方法研究[J]. 钢铁, 2009, 44(2): 11-15.PANG Jian-ming, GUO Pei-min, ZHAO Pei, et al. Kinetics of reduction of hematite by H2using nonisothermal thermogravimetric method[J]. Iron and Steel, 2009, 44(2):11-15.

[18] 郭宇锋. 钒钛磁铁矿固态还原强化及综合利用研究[D]. 长沙:中南大学资源加工与生物工程学院, 2007: 35-41.GUO Yu-feng. Study on strengthen the solid-state reduction and comprehensive utilization of vanadiferous tianomagnetite[D].Changsha: Central South University. School of Minerals Processing and Bioengineering, 2007: 35-41.

[19] 莫鼎成. 冶金动力学[M]. 长沙: 中南工业大学出版社, 1987:193-207.MO Ding-cheng. Metallurgical kinetics[M]. Changsha: Central South University of Technology Press, 1987: 193-207.