油-水旋流器粒级效率数值模拟

华卫星,邓松圣,张 宁,曾兴刚,高松竹

(1.解放军后勤工程学院a.研究生管理大队;b.军事供油工程系,重庆401311;2.济南军区联勤部军需物资油料部,济南250022;3.成都军区联勤部油料装备修理所,成都610051)

油-水旋流器粒级效率数值模拟

华卫星1a,邓松圣1b,张 宁2,曾兴刚1a,高松竹3

(1.解放军后勤工程学院a.研究生管理大队;b.军事供油工程系,重庆401311;2.济南军区联勤部军需物资油料部,济南250022;3.成都军区联勤部油料装备修理所,成都610051)

在对油-水旋流器的流场模拟基础上,采用RSM湍流模型和Mixture模型对其分离特性和粒级效率进行模拟。结果表明:在旋流器中,不同粒径的颗粒运动轨迹不同,离散相颗粒的分离效率随着粒径的增大而增大;不同粒径的流体质点在同一旋流器中的运动轨迹、速度、分离特性等方面都有较大的差别;旋流器的轴心处会形成油核,且油核的形状与油滴的大小直接相关,旋流器的主要分离过程在圆锥段完成。

旋流器;油水分离;数值模拟;粒级效率

旋流器是典型的分离装置,在钻井平台、油气集输站等场所中的应用越来越广泛[1]。旋流器内的流场复杂,通常伴随着高雷诺数的强湍流场。目前对于湍流场的研究还不够深入,因此对于旋流器的分离原理也一直存在争议,没有统一的结论[2-9]。

目前对于旋流器的研究方法主要有3种:理论研究、实验研究和数值模拟研究。随着计算机技术的提高,数值模拟方法经济、快速,兼具理论和实验的优点,应用范围越来越广泛。然而,前人所做的数值模拟是集中于旋流器的流场模拟和结构变化,对于多相流模型和粒级效率的研究比较少。

本文采用数值模拟软件Fluent,将RSM模型与Mixture模型相结合,对颗粒轨道进行模拟,有效地模拟了油水分离过程。从实际应用效果看,多相流模型在旋流器的模拟中具有真实、准确、操作性强等特点,值得在旋流器的研究中进行推广。

1 多相流数学物理模型

Fluent提供了3种多相流模型,分别是VOF(Volume Of Fluid)模型、Mixture模型和Eulerian模型。其中,Mixture模型是假设在小尺度空间上各相局部平衡,通过对不同速度的各相分别进行模拟,求解混合物的N-S方程,得到各相的体积分数和速度代数表示;适用于模拟相间耦合比较强的各相同性多相流和以各相速度相同的多相流;常用在沉降、旋流器、微粒流、泡状流和交换流等流动上[10-14]。其控制方程是:

1) 连续性方程

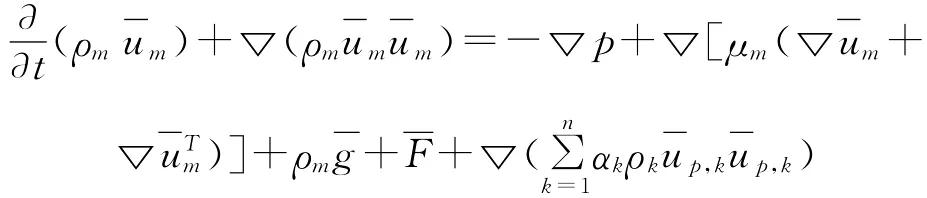

2) 动量方程

3) 能量方程

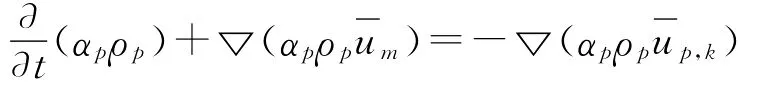

4) 第k相的体积分数方程

式中,ρm为混合密度;^m为质量变化率为质量平均速度;αk为第k相的体积百比为体积力;μm为混合物粘度为第k相的滑移速度;SE为体积热源;keff为有效热传导率。

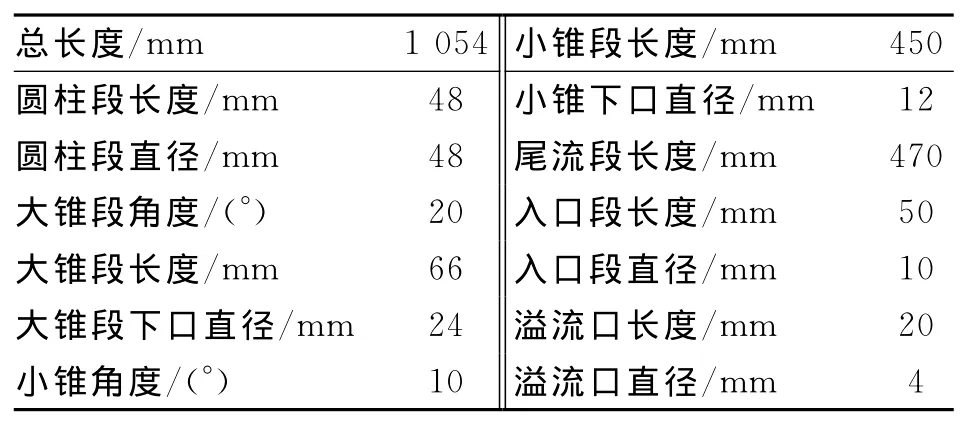

本文研究旋流器的结构参数如表1。

表1 旋流器的结构参数

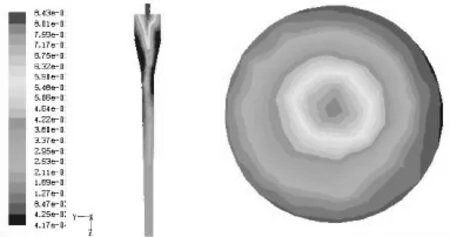

采用前处理软件Gambit对旋流器模型进行网格划分,如图1,有353 421个节点、988 612个网格和211 401 0个面。

图1 旋流器的有限元网格

2 模拟结果分析

含油混合物从入口进入旋流器,在旋流器的特殊结构下产生离心力场作用,油和水因自身的密度不同,较轻的油相向旋流器中心移动,并分布在轴心附近,之后在流场的作用下向上运动,从溢流口排出;密度大的水相则向旋流器器壁方向移动,并主要分布于壁面附近,同时沿着壁面向下运动,最终从底流口排出;油相随着轴向位置的变化,其分布也逐渐变化,从圆柱段到小锥段逐渐变小,其分布浓度也趋于平稳,而水相则相反。旋流器内部的油相分布云图如图2所示。

图2 x=0和z=0.02截面的油相云图

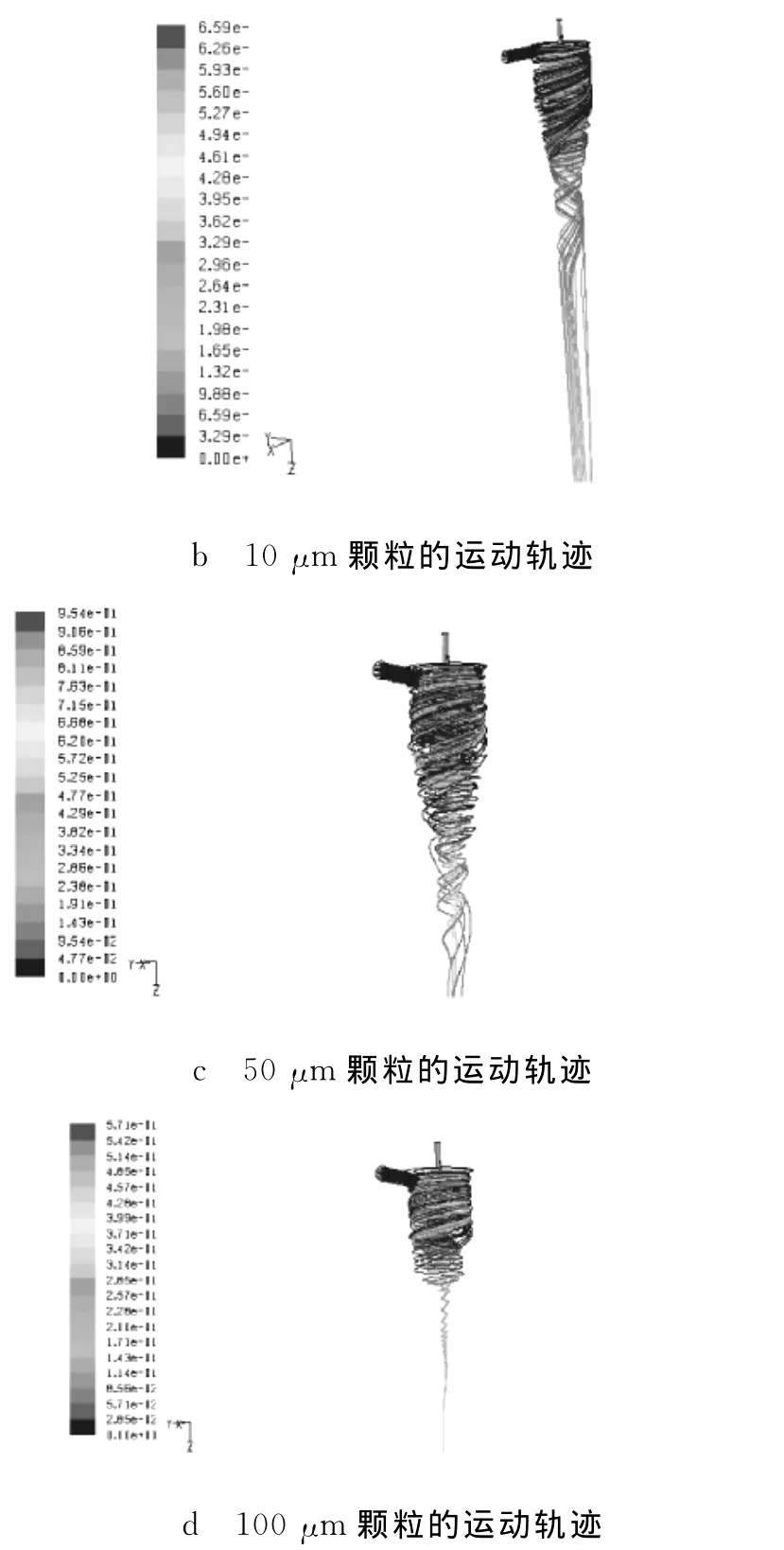

通过多相流模型,对不同颗粒粒径的油滴在旋流器中的运动轨迹进行模拟,结果如图3所示。

图3 不同粒径颗粒在旋流器中的轨迹对比

1) 1μm颗粒的伴随性非常好,沿着入口、壁面一直向下运动,最终与水一起从底流口排出;只有非常少的一部分在圆柱段进入到上升通道,从溢流口排出,分离效果非常差。因此,小粒径的油相颗粒在该结构的旋流器内非常难分离。

2) 10μm颗粒的运动轨迹就有明显的改变,相当一部分能够在进入小锥段之前离开壁面,向下运动的数量明显减少,一部分进入到小锥段中的颗粒能够在流场的作用下进入上升通道,从溢流口排出,说明了旋流器的分离作用对这个粒度的颗粒有效。

3) 从50μm的颗粒在旋流器中的运动轨迹可以明显地看出,在锥段形成了油核,油核从大锥段到小锥段逐渐变窄;沿着壁面向下运动的油相颗粒大幅减少了,轨迹与10μm的颗粒相似,所不同的是在进入溢流口的油相颗粒数量。

4) 从100μm的颗粒在旋流器中的运动轨迹可以看出,绝大部分的颗粒都在大锥段离开了壁面,从各个区域或是直接进入溢流口,或是经过旋转进入油核,或是在小锥段逐渐上升,基本上所有的油相颗粒都得到了分离,说明这个结构的旋流器对该尺度的油相颗粒分离比较彻底。

其粒级效率如图4所示。

图4 旋流器的粒级效率曲线

由图4可以看出:分离效率随着颗粒粒径的增大而增加,当颗粒粒径<20μm时,分离效率下降的很快,可见该结构的旋流器很难分离<20μm的油滴;当颗粒粒径为40μm,分离效率约为50%;当颗粒粒径>100μm,分离效率>80%。说明该旋流器的工作条件就是对于粒径>100μm的油滴进行分离,而不可避免地会有较小粒径的油滴进入底流口,因此也就需要进一步地处理。根据前面的模拟结果,当颗粒粒径设为1mm时,水相在溢流口的体积率降到了20%以下,同时分离效率上升到99%以上;当颗粒粒径设为1μm时,分离效率就下降得非常快,因此,该结构的旋流器对于<1μm的离散相,分离效果很差。

3 结论

1) 本文采用数值模拟软件Fluent,将RSM模型与Mixture模型相结合,对旋流器的分离特性和颗粒运动轨迹进行模拟,得到了离散相的分布特点,绘制了旋流器内的粒级效率,进行最优运行参数预测,探索旋流器的分离规律,进而对旋流器进行优化设计。

2) 本文只考虑了影响旋流器分离效率的颗粒粒径,而实际工作中影响因素较多,例如结构因素、混合物因素和环境因素等,可以采用正交试验的方法,分别对其进行模拟,并进一步得出旋流器的优化设计方案,可以在实际工作中起到参考作用。

3) 对于不同的旋流器进行模拟时,应当在充分考虑各种影响因素的情况下,根据不同的环境和需要,采用最佳的模型和算法,并通过与实验值对比,进而得到更为准确的模拟结果。

Numerical Simulation for Particles Efficiency in Oil-Water Hydroclone

HUA Wei-xing1a,DENG Song-sheng1b,ZHANG Ning2,ZENG Xing-gang1a,GAO Song-zhu3

(1.a.Department of Postgraduate Management;b.Department of Petroleum Supply Engineering,PLA Logistics Engineering University,Chongqing401311,China;2.Quartermaster Materials and Oil Division of Jinan Military Region,Jinan,250022,China;3.Combined Services Force of Chengdu Military Region,Chengdu,610051,China)

The research is based on simulation of flow field in oil-water hydrocyclone.The RSM turbulence model and Mixture model is used in the simulation of separation characteristics and particles efficiency.The results show that:because of different sizes,the orbits of particles are different;the separation efficiency of discrete phase particle increases when the particle size is larger and larger;most characteristics of fluid particles in the same structure trajectory,such as speed,separation and so on,is much more different.This proves that the oil core exits in the centre of the hydrocyclone,and the shape of the oil core is relative with the magnitude of oil particles;the main process of separation occurs in the cone.

hydrocyclone;separation of oil-water;numerical simulation;particles efficiency

book=15,ebook=15

TE931.101

:A

1001-3482(2012)06-0043-04

2011-12-06

重庆市科技攻关项目(CSTC,2010AC7034);重庆市自然基金项目(CSTS,2009BB7177;CSTC,2008BB7142);重庆市教委重庆市高校优秀成果转化项目(KGZH11223);后勤工程学院博士创新基金

华卫星(1987-),男,河南漯河人,主要从事多相流分离研究,E-mail:huaweixing01@163.com。