金丝球焊制作焊接凸点的工艺参数分析

田知玲,夏志伟,闫启亮

(中国电子科技集团公司第四十五研究所,北京 100176)

金丝球焊机(见图1)是一种打点连线的设备,应用于芯片与外部的引线连接。利用凸点同时实现电气和机械连接。金丝球焊机可以制作凸点以起到固定连线的目的,而且凸点的直径大小可以调节。利用金丝球焊机生产的凸点作为倒装焊的凸点,将其制作在功率型LED的基板上,既减少了传统制作凸点方法中复杂的技术过程,又增强了焊接的灵活性和精度[1]。生产周期缩短,而质量不会降低,增加倒装焊的竞争力,使这项技术更富有生命力。

1 凸点制作

图1 金丝球焊机

金丝球焊可以根据焊接芯片,进行打点设计,完全按照已有的模型自由灵活地制作凸点。可以根据具体产品设计凸点制作模式,分配凸点的个数、密度、距离、大小,既保证器件焊接后的电学特性和机械强度,又节省了材料,减轻了工作量。

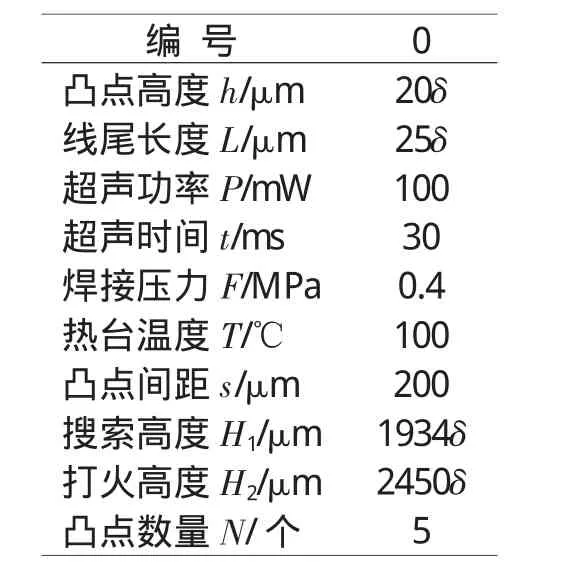

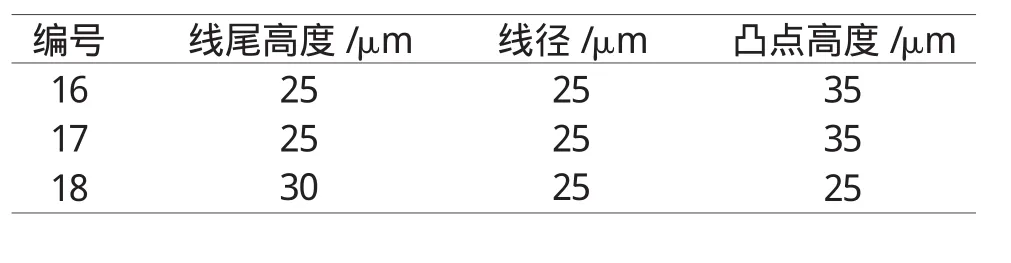

功率型LED采用的是6倍线径的凸点,利用金丝球焊机进行凸点制作(见表1,其中δ是一常量,其固定值为δ=3.14μm),将基板放在热台上,打开气阀,使基板固定,在参数控制模块选择测试触发,按住摇杆上的触发键,移动劈刀到要焊凸点部位的上方,测试劈刀高度,这一步骤是为了避免损坏劈刀。退出程序进行打点,线夹开关打开,金线下送,打火杆产生瞬间高电压,使金丝成球,按住触发键,移到要打点的部位上方松开,在热超声的作用下,凸点焊接在基板上,劈刀水平移动,产生一个横向切力,使金线在凸点尾部断开,完成打点(过程见图2)。设备本身有热台,但是要靠超声的帮助完成打点过程,在一瞬间产生高电压,使金线熔化,然后加热超声使其粘在基板上。金丝球焊机参数设置可调,凸点直径可调,满足不同芯片的要求。

表1 金丝球焊机参数设置

图2 金丝球焊的过程

2 工艺参数分析

金丝球焊制作凸点的关键是参数的设置,由于设备的传动累积误差会造成凸点尾线过长,甚至有拖线现象,即在尾线的上面仍有一段线体存在,这易造成焊接不牢固,甚至产生短路现象,使得封装失败,造成LED芯片损坏。所以需要反复测试具体参数[2],从中选择最佳焊接值完成焊接。制作凸点时工艺规格通常包括凸点高度、线尾长度、超声功率、超声时间、焊接压力、热台温度等。

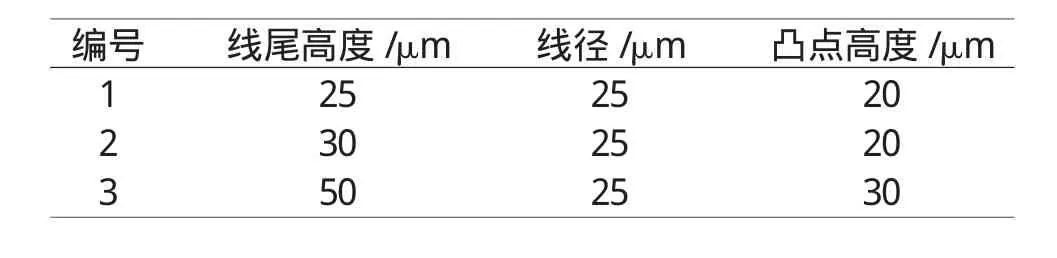

2.1 凸点高度

显示在凸点高度参数不同时,凸点的大小形状也不同,参数设置如2表所示,可见凸点高度的变化决定尾线的长短,即凸点的形状,当达不到一定高度时(<10δ),凸点不出现尾线,呈扁平状分布,平塌在基板上,(如图3a所示)。当设定的凸点高度超过一定值(>20δ),虽然尾线出现,但是有明显的拖线情况,(如图3c所示)。最佳选择应是凸点高度在20δ附近,这时出现尾线,凸点成规则状,达到一定强度,又不至于拖线过长(如图3b所示),凸点高度参数改变实测凸点数值如表3所示。

凸点高度设置低,则金线送出量过少,在尾线没有出现时,金线劈刀在水平移动时产生的横向切力就使得金线断开,造成整个凸点不具有明显的立体形状,在焊接过程中,这种扁平的凸点焊接力弱,可靠性差,起不到连接作用;凸点高度设置过高,金线送出多,劈刀抬起慢,金线不能及时拉断,平移时产生的尾线过长,凸点有可能出现拖线现象,焊接时造成短路,降低了器件的可靠性。

表2 凸点高度参数选择

表3 凸点高度参数实测凸点数值

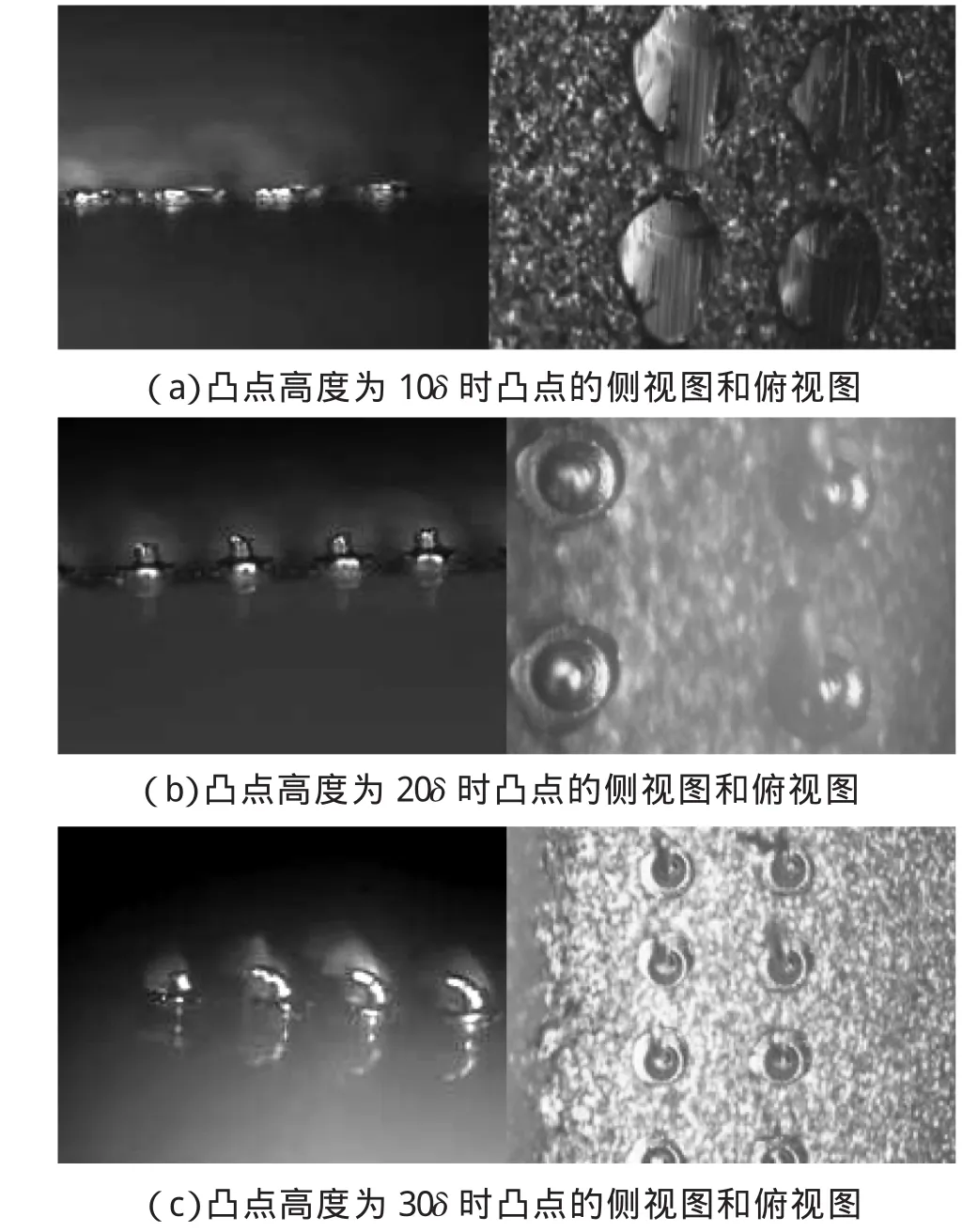

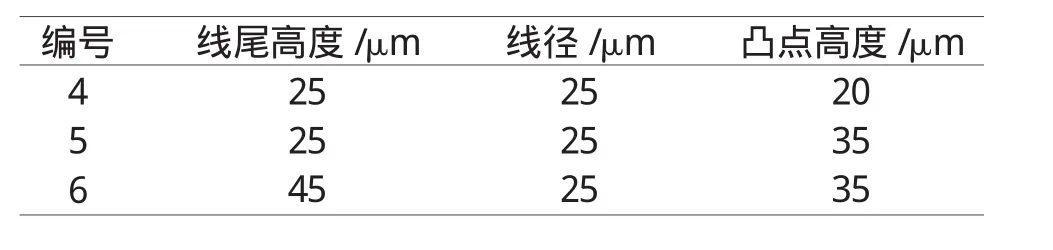

2.2 线尾长度

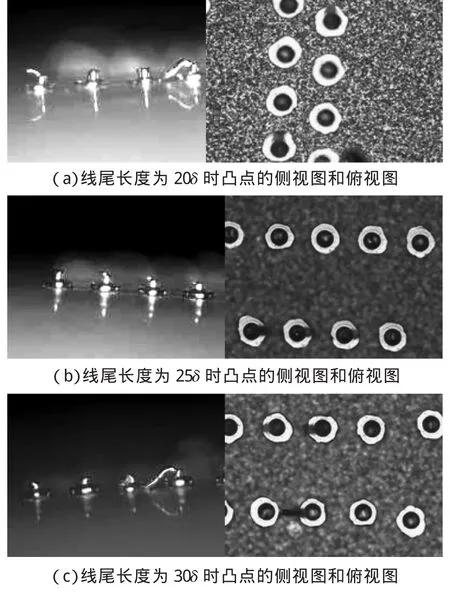

不同的尾线长度也决定凸点形状。参数设置表如4所示,当尾线长度设定过短(<20δ),则金线供给量不足,凸点的底座将出现薄厚不均,劈刀的横向移动使尾线受力不均,可能出现拖线现象(如图4a所示)。尾线超过一定值(>30δ),金线长劈刀抬起过晚,则出现严重拖线情况(如图4c所示)。正常情况下,尾线长度选择25δ附近,此时凸点底座均匀且尾线不拖线,凸点成球状,(如图4b所示),实测数据如表5所示。

尾线长度若设置过小,劈刀送线时间短,送线量少,高电压下凸点成球小且扁平,这样凸点在焊接时焊接力不够,机械强度低,可靠性差,焊接效果不佳,同时由于送线量少,劈刀过早抬起,尾线横向切力不均匀,造成尾线长短不一,不规则,出线拖线现象。拖线的出现,一是使封装可能出现短路现象,封装不可靠;二是LED芯片焊接不牢固,降低封装强度。

图3 凸点高度改变时凸点的形状

若尾线设置过长劈刀抬起慢,高电压下金线成球大,不均匀,尾线过长,甚至严重拖线,使封装失败。

表4 线尾长度参数选择

表5 线尾长度参数改变实测凸点数值

图4 线尾长度改变时凸点的形状

2.3 超声功率

由于热台的温度不可能无限升高,而一般金的熔点在1000℃以上,金点的焊接时是靠加超声将金点熔化。参数设置如表6所示,超声功率的大小也决定凸点形状。超声的功率低于一定值(<50mW),超声作用不明显,已经在高电压下成球的金点熔化慢,在基板上形成的凸点较小,粘合不牢固,不能形成较明显的尾线,但形状相对规则(图5a所示)。当功率超过一定值时(>150mW),由于功率过大,使得金点熔化过块,在基板上形成的凸点过大,且凸点扁平,不凸起,呈一平面平铺在基板上,尾线不规则,(图5c所示)。功率恒定在100mW,此时在基板上形成的凸点大小适宜,成明显立体状,且尾线均匀,规则分布,(图5b所示),超声功率参数改变实测如表7所示。

超声功率小,金点在焊接到基板上时熔化少,此时在基板上形成的纯金凸点的直径过小,焊接时焊接强度低,LED芯片焊接的可靠性差,使用寿命减少;设置大功率超声波,超声波造成金分子快速运动,球状金点熔化速度加快,在超声压力作用下,金点成饼状粘在基板上,这样的凸点进行倒装焊接时,焊接机械强度低,可靠性差。由于金点熔化量增加,金线在超声作用下,形状和延展性发生变化,不再是均匀的线体。断线时尾线不规则,可能出现拖线现象,这会使LED焊接时出现短路情况。

表6 超声功率参数选择

表7 超声功率参数改变实测凸点数值

图5 超声功率改变时凸点的形状

2.4 超声时间

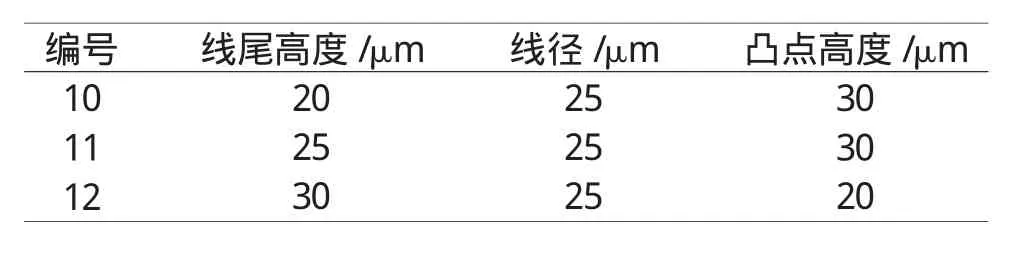

金线的熔点很高,热台的温度不可能加热到1000℃以上,在瞬间的高电压下,金线被制成金点,只有同时加超声作用,使分子运动加速,凸点才很容易焊在基板上,超声时间的作用是使在高电压下形成的金点快速熔化,最终牢固地焊接到基板上。超声时间参数选择表如8所示:加超声时间过短(<20ms),金点熔化较少,在基板上形成的凸点较小,焊接力低,焊接时机械强度差,尾线不易断,出现长拖线,(图 6a所示)。时间过长(>60ms),金点迅速、大量熔化,基板上形成的凸点过平,呈扁球状平铺,面积大,不凸起,,不易焊接,焊接时机械强度低,不能体现出很好的电学特性(图6c所示)。当恒定超声时间在30ms时,基板上形成的凸点为规则球状,而且很少拖线,(图6b所示)。超声时间参数实测凸点数值如表9所示。

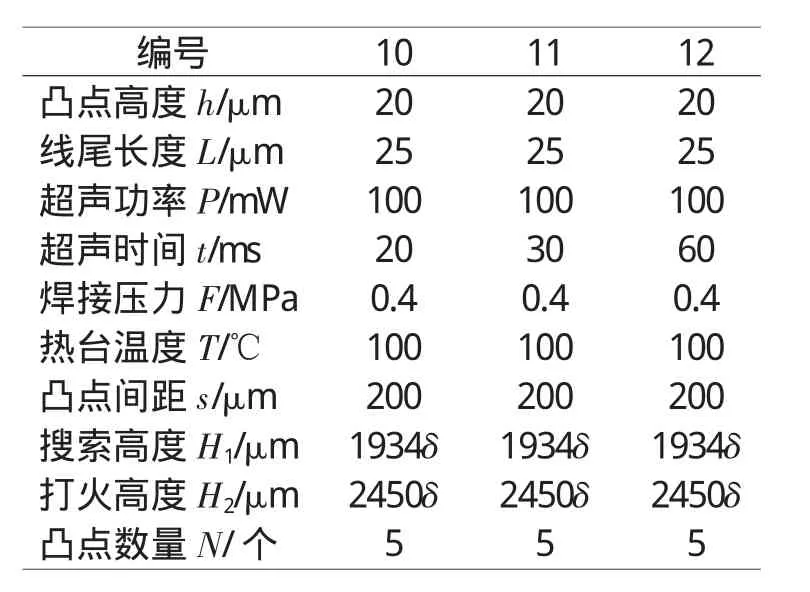

表8 超声时间参数选择

表9 超声时间参数改变实测凸点数值

2.5 焊接压力

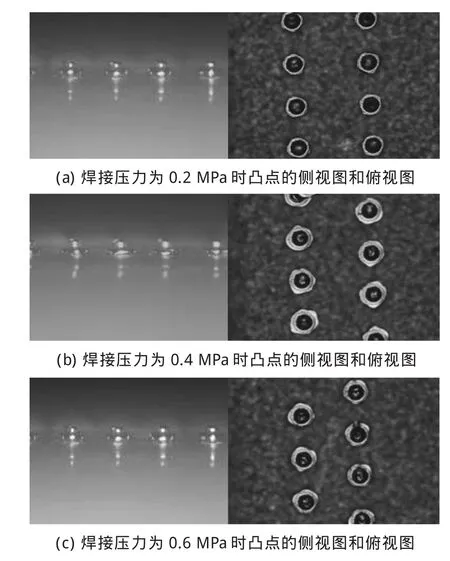

焊接压力是在金线形成金点后,焊在基板形成为纯金凸点的过程时,外加一个向下的力,可以使纯金凸点更牢固地粘合在基板上。焊接压力参数选择如表10所示:当压力过小(<0.2MPa),外界给力不够,而且本身粘合力小,凸点不能很好地粘在基板上,但相对均匀(图7a所示)。当压力过大(>0.6MPa),凸点被压得扁平,完全平铺在基板上(图7c所示)。正常情况选择0.4MPa压力,这是的凸点大小合适,既保证了粘合力,有使凸点呈球状,便于焊接(见图7b所示)。参数实测凸点数值如表11所示:焊接压力过低,纯金凸点在基板上的粘力不够,虽然产生的凸点形状均匀,但焊接强度低,在封装时可能造成凸点脱落;焊接压力过大,金点将被压平,焊接后可靠性下降。

图6 超声时间改变时凸点的形状

表10 焊接压力参数选择

表11 焊接压力参数改变实测凸点数值

图7 焊接压力改变时凸点的形状

2.6 热台温度

热台温度和拖线情况有密切联系(图8,a、b、c所示)。参数设置如表12所示:当热台温度越高,拖线情况越明显。当热台温度升高时,金线变得更软,延展性更好,所以当温度升高时,由于劈刀本身精度不高,当劈刀水平移动时,劈刀不能很快地将延展性很好的金线割断,造成尾线拖线严重。温度过低(<100℃),劈刀上金点焊在基板上形成凸点过小,不易焊接。我们通常采用100℃左右的热台温度。

表12 热台温度参数选择

表13 热台温度参数改变实测凸点数值

图8 热台温度改变时凸点的形状

凸点的形状与凸点制作的参数有密切的关系,必须对工艺参数建立有效的控制手段,只有准确地设置参数,才能在基板上制成更完美的凸点,保证最后的焊接质量。如果参数设定不合适,可能使尾线过长出现拖线情况,或者凸点过小不能保证焊接强度,使封装失败。只有提高凸点质量,保证凸点大小形状规则,才能保证封装的可靠性,提高封装的质量[3]。

3 结束语

本文着重介绍了金丝球焊接技术的关键—凸点的制作工艺实验分析,通过固定参数的实验分析,得出利用这种方法制作凸点一系列最佳参数:凸点高度、线尾长度、超声功率、超声时间、焊接压力以及热台温度等参数,利用这些参数在基板上制作出的凸点,完成引线键合,实现功率型LED焊接有更高的可靠性,更佳的电和热传导率,更大机械强度。

:

[1]张如明.凸点实现的倒装焊推进微电子封装技术的发展.微电子,2002,11:39-41.

[2]张彩云,霍灼琴,高敏,张晨曦.采用热压焊工艺实现金凸点芯片的倒装焊接.电子工艺技术,2008,29(1):27-29.

[3]王水弟,蔡坚,谭智敏,等.用于圆片级封装的金凸点研制.半导体技术,2004,29(4):27-31.