复合材料主桨叶生产过程中的质量检测和试验验证方法

沈亚娟,孙 涛,刘伟光,艾剑波,李丽丽,王 妍

(1.中国直升机设计研究所,江西景德镇 333001;2.中航工业哈尔滨飞机工业集团有限责任公司,黑龙江哈尔滨 150060)

0 引言

20世纪60年代MBB公司BO-105、法国航宇公司(现欧洲直升机公司法国分部)“小羚羊”SA341等直升机复合材料旋翼桨叶研制成功,证实了复合材料的突出优点。复合材料优异的疲劳强度、多路传载、缓慢的裂纹扩展特性和简便易操作的模压成形工艺等,在桨叶上得到了充分发挥[1]。

主桨叶为直升机提供升力和操纵力,无论是从满足飞行品质角度,还是从提高飞行安全方面来说,桨叶的生产质量至关重要,所以必须对桨叶整个制造流程进行质量检测,确保桨叶的制造符合性。

由于复合材料工艺的特殊性,桨叶生产质量的控制,不仅仅是对最终产品的检验,它涉及到从材料入厂、零件制造过程、组装模压成型、产品质量检查和试验验证的整个过程。本文首先介绍了EC175直升机复合材料主桨叶的内部结构,然后介绍了其整个生产过程中的质量检测和试验验证方法。

1 复合材料主桨叶结构简介

EC175直升机复合材料主桨叶主要由大梁、蒙皮、前缘包铁、填充泡沫和接头填块等组件组成,各组件功能如下:

桨叶大梁:桨叶的主要承力件,主要承受桨叶的离心力;

桨叶蒙皮:桨叶的主要承力件,提供了桨叶的主要弯曲刚度和扭转刚度;

前缘包铁:保护桨叶本体,防止磕碰、侵蚀,进行静电和雷击保护;

填充泡沫:桨叶内部支撑件,并且可以提供模压时的内压力;

接头填块:固定桨根衬套,并且控制根部大梁带走向。

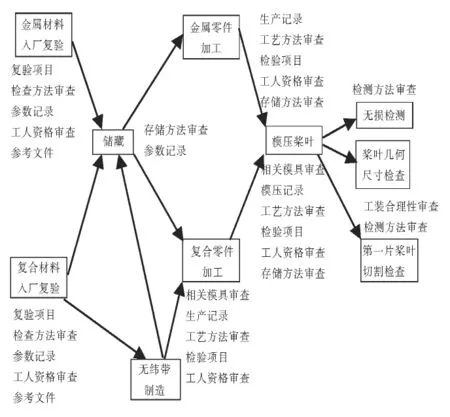

2 生产前工艺符合性审查

工艺方法及其生产设备是否满足设计图纸要求,将直接影响到桨叶生产质量和进度。在EC175复合材料主桨叶生产之前,独立质量部门组织相关设计单位和工艺专家对工厂进行工艺符合性审查。工艺符合性审查包含从原材料入厂一直到桨叶出厂全过程的相关工艺方法、工艺文件、生产设备和工装的全面审查,核实是否符合设计图纸和设计文件要求。其具体检查项目和流程如图1所示。

图1 生产符合性审查分析流程图

另外,我国直升机桨叶的设计和生产分别由不同的单位完成,桨叶工艺符合性审查常常成为生产质量控制的一个盲点,故而有可能影响桨叶的生产质量和进度。

3 生产过程质量检测方法

3.1 有效期检查

复合材料一般都有有效期要求,复合材料过期这种故障比较隐蔽,但是其危害程度非常严重。例如,如果胶或者预浸材料过了有效期,将会影响粘接强度,发生不可估计的后果。这里以桨叶前缘包铁的表面处理为例,介绍在EC175复合材料主桨叶生产过程中如何进行有效期管理。

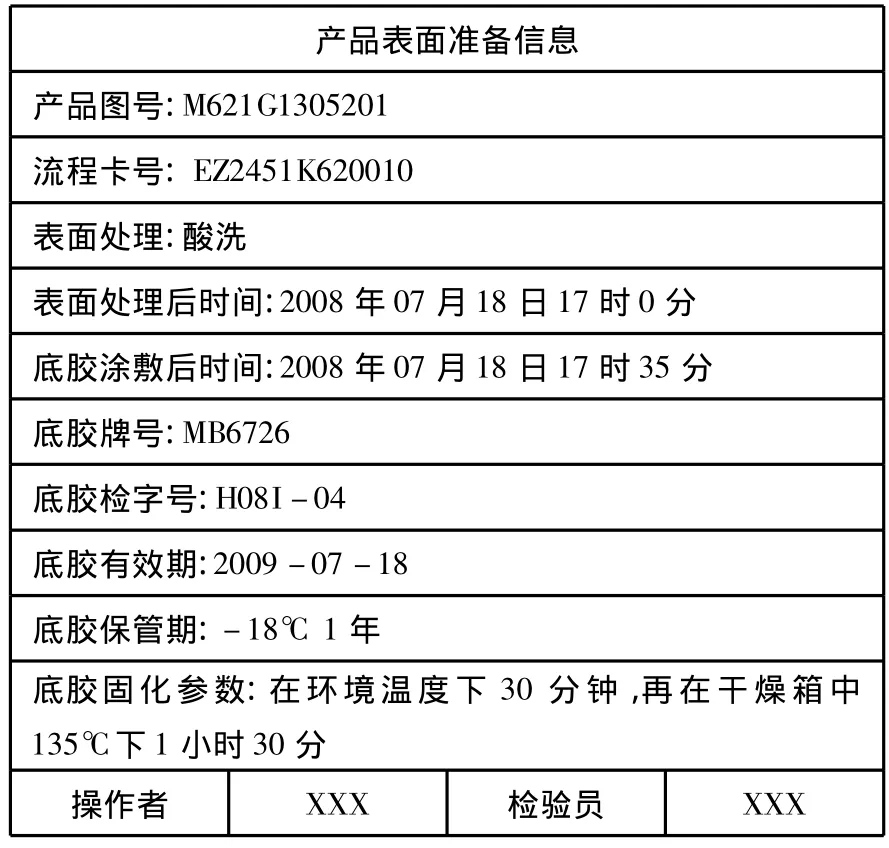

包铁加工成型后,在进行模压桨叶之前,必须进行包铁的胶接面处理。为了延长表面处理的有效期,需要酸洗后在胶接面涂底胶。EC175复合材料主桨叶前缘包铁经过表面处理后,在其零件上贴标签,注明表面处理(酸洗)时间、涂底胶时间,以及表面处理和涂底胶后的有效期,具体内容如表1所示。

表1 包铁经过表面处理标签

在EC175复合材料主桨叶的生产过程中,对有效期有要求的零件,如涂底胶后的包铁、无纬带和短切纤维,都采用了贴标签的管理方式。

3.2 零件级质量检测方法

3.2.1 预制件的检测方法

复合材料桨叶结构中,常常包含预成型复合材料零件,如桨根堵盖、接头填块、配重支座和支撑垫块等。它们是通过独立的模具制造而成。为检测零件的质量,需要从模具本身和零件模压过程两方面监控。零件的几何尺寸主要靠模具保证,为保证生产出合格的零件,首先要确保模具几何尺寸合格,需要对模具进行三坐标检查,合格后才能进行零件生产;在零件的模压生产过程中应重视首件检验,对首件需要进行三坐标检查,检查零件尺寸是否符合要求,如果超差,确定超差位置,分析超差原因,进行工艺改进,直到首件完全符合设计图纸要求。在批生产阶段,仅检查零件的关键尺寸和外观质量。

3.2.2 泡沫的检测方法

由于桨叶泡沫刚度低,容易在加工的过程中变形,影响加工精度。当加工泡沫小于设计值时,在模压桨叶过程中,桨叶蒙皮压力不足,导致桨叶蒙皮内部存在大量气泡,外观发白,表面缺胶。当加工泡沫大于设计值时,在模压桨叶过程中,桨叶蒙皮过压,导致蒙皮含胶量过低。

在泡沫的数控加工中,首件必须进行三坐标检测,批生产阶段只需要使用生产样板进行检查。

3.3 模压桨叶状态的检测方法

在模压桨叶的过程中,检验人员需要现场全过程跟踪,质量检测需要重视以下几个方面:

1)检查各零件状态。检查零件状态是否与图纸一致,另外特别注意各复合材料零件是否在有效期范围内;

2)检查各零件铺放位置。特别是桨叶蒙皮铺放位置和材料角度,以及无纬带数量和截止位置;

3)控制入模零件的总重量。为了减小模压桨叶重量差异,需要控制入模零件重量,需要严格监控所有入模零件的重量。

4 生产后质量检测方法

4.1 工艺件切割检查

全新研制的复合材料主桨叶,由于结构铺层设计的复杂性,工艺方法和工艺参数对主桨叶的内在质量影响很大,在进行正式桨叶生产之前,需要通过生产工艺试验件验证实际生产工艺的可行性。工艺试验件必须完成所有的生产工序,并且完成4.2~4.4节的所有检查,检查其是否符合设计要求。除了以上常规检查以外,还需要进行切割检查,以检查细节结构设计的合理性,以及工艺与设计的符合性。

主桨叶切割后,检查桨根区域及典型剖面的模压质量,包括:

1)在根部区域,桨根堵盖、桨根衬套、接头填块和无纬带的位置,以及它们之间的胶接质量;

2)内部结构的形状和位置节点,如大梁、加强肋和后缘条的形状和弦向节点位置;

3)检查大梁和后缘条的空隙率;

4)蒙皮内部及蒙皮与填充泡沫之间的胶接质量;

5)其它部位的胶接质量(配重块、静动配重腔等)。

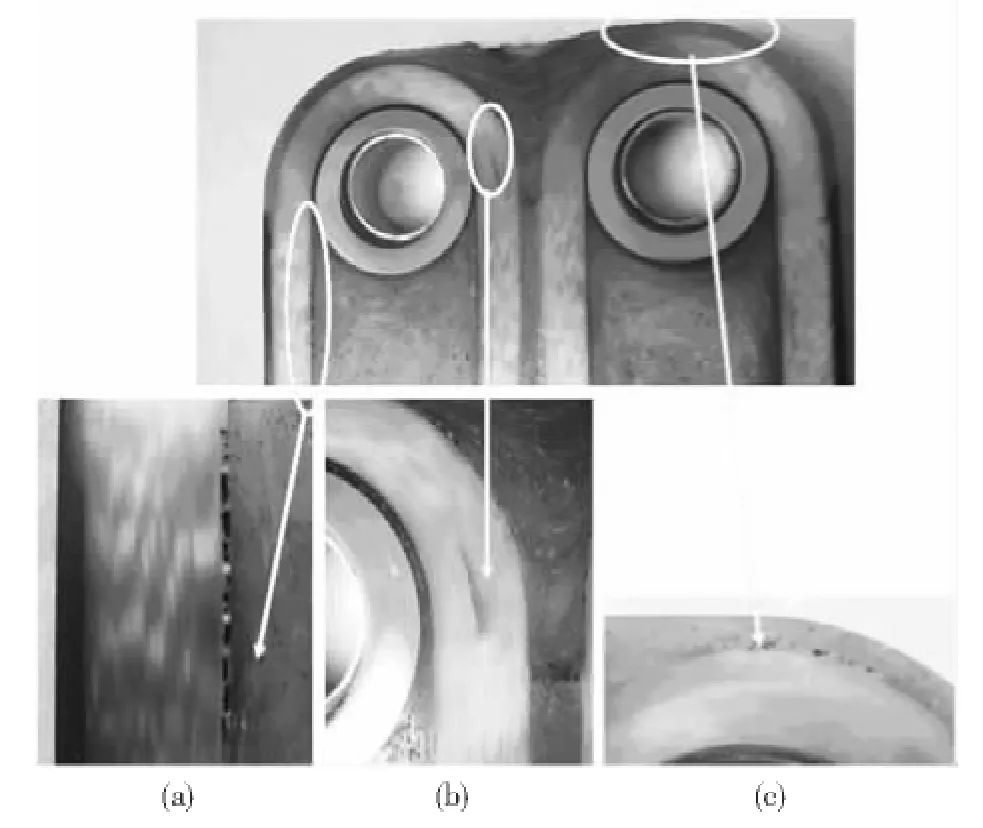

桨叶根部典型制造缺陷包含:

①桨根衬套与接头填块之间有缝隙,这种制造缺陷非常严重,使用的过程中会导致桨根衬套松动;

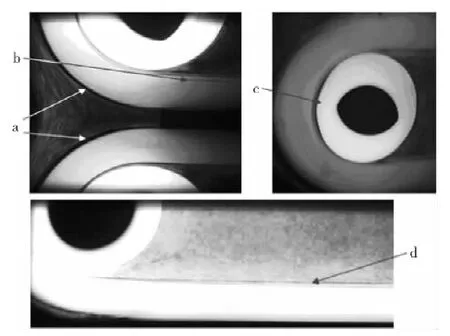

②无纬带与接头填块之间有间隙,如图2(a)所示;

③无纬带内部存在缝隙,如图2(b)所示;

④堵盖与无纬带间有较厚的胶膜和胶瘤填充间隙,如图2(c)所示。

图2 桨叶根部横切图

4.2 外观检查

通过外观检查,可以检查桨叶表面状况:蒙皮是否缺胶和是否褶皱等。另外,桨叶的外观质量会间接地反映桨叶的内部质量。

4.3 尺寸检查

尺寸检查包含:桨叶典型翼型最大厚度、桨叶扭角、前缘平直度、挠度、弦长和桨叶根部的尺寸等。

4.4 敲击检查

敲击检测是用于检查胶接质量的一种常用方法。复合材料主桨叶的敲击检查主要包括前缘包铁和蒙皮胶接质量的检查。敲击检测的工具通常是硬币和金属棒。根据敲击发出的响声来判断被检测物体内部结构的胶接质量。

4.5 X光检查

通过X光的穿透作用对桨叶进行无损检测,X射线能穿透一般可见光所不能透过的物质,因其波长短,能量大,照在物质上时,仅一小部分被物质所吸收,大部分经由原子间隙而透过,表现出很强的穿透能力。X射线穿透物质的能力与X射线光子的能量有关,X射线的波长越短,光子的能量越大,穿透力越强。X射线的穿透力也与物质密度有关,密度大的物质,对X射线的吸收多,透过少;密度小者,吸收少,透过多。利用差别吸收这种性质可以把密度不同的不锈钢、预浸布、泡沫等材料区分开来。

以下是复合材料主桨叶可能存在的相关缺陷:1)桨叶根部两金属衬套周围无纬带缠绕缺陷;2)桨根处各结构元件的配合状态,包括堵盖、接头填块、根部泡沫之间的对接间隙及移位,上下接头填块之间的错位及缝隙等;

3)桨根区大梁有无弯曲和皱折,大梁“过桥”区域的走向和移位等;

4)桨叶加强肋的弦向位置和尺寸;

5)桨叶调频配重的弦向位置尺寸;

6)桨叶内部结构的模压胶接质量(包括有无气孔、间隙及异物)。

图3是桨叶根部典型制造缺陷的X光照片,其中a为桨根堵盖与无纬带之间有粗黑线,其真实缺陷如图2(c)所示;b表示无纬带内部存在缝隙,真实缺陷如图2(b)所示;c为无纬带和衬套之间有黑线,表示这个位置有胶瘤或者空隙;d为无纬带与接头填块之间有黑线,表示无纬带与接头填块之间有间隙,真实缺陷如图2(a)所示。

图3 桨叶根部典型制造缺陷X光照片

5 生产质量试验验证方法

5.1 普通疲劳试验

主桨叶作为直升机的关键部件,在直升机首飞前必须进行疲劳寿命试验验证,其中疲劳试验主要目的有两个:一是得到桨叶的疲劳寿命;二是获得桨叶疲劳破坏模式,用以改进设计和生产[3]。

5.2 损伤容限疲劳试验

在复合材料桨叶生产过程中,经常出现典型的生产故障,如无纬带弯曲、泡沫超差、蒙皮贫胶和夹杂异物等缺陷。为了验证典型制造缺陷对桨叶强度的影响,需要通过损伤容限疲劳试验进行试验验证。

在损伤容限试验件中,将在试验件预先制造有可能发生的制造缺陷。预先制造的损伤包括两种:桨叶内部制造缺陷和桨叶外部因撞击导致的损伤。通过损伤容限疲劳试验验证存在有制造缺陷的桨叶是否能满足设计强度要求。

5.3 生产伴随件试验

1)前缘包铁的粘接性能试验

通过前缘包铁的剪切试验和剥离试验验证实际生产的零件的强度是否达到设计要求。

2)安全系数验证试验

在对桨叶进行强度计算审核时,使用了安全系数。安全系数与材料性能的分散性有关,以下是在计算EC175复合材料主桨叶强度中使用的材料分散系数:

q=0.035 无纬带的分散性系数

q=0.046 其它复合材料的分散性系数

为了验证该系数取得是否合理,需要进行试验验证,试验包括大梁无纬带和蒙皮的分散性试验,其中蒙皮试验件直接从模压桨叶上切割下来,大梁试验件是伴随桨叶同时生产,并且使用的材料与同批次桨叶的相同。

5.4 批生产阶段生产质量稳定性试验验证

在生产过程中,质量稳定性检测分两个阶段:批生产初期阶段和批生产成熟期阶段。

批生产初期阶段:如果每年产量大于150片 ,则每150片抽检一次(包含根部疲劳试验和翼型段疲劳试验),如果小于150片,则每年抽检一次;

批生产成熟阶段:如果每年产量大于450片 ,则每450片抽检一次(包含根部疲劳试验和翼型段疲劳试验),如果小于450片,则三年抽检一次。

6 结论

本文结合EC175复合材料主桨叶生产过程,详细介绍了其生产质量检测和试验验证方法。根据检测和试验结果,对批生产阶段的设计图纸和生产工艺进行完善,满足了桨叶设计要求。本文所介绍的检测和试验验证方法对其它直升机旋翼桨叶具有借鉴意义。

[1]杨乃宾,倪先平.直升机复合材料结构设计[M].北京:国防工业出版社,2008:7-14.

[2]李志峰,黄文俊,等.无损检测技术在国产复合材料桨叶上的应用[C].第25届全国直升机年会论文集,2009.

[3]孙 涛,刘伟光,等.某型直升机主桨叶疲劳试验提前失效分析及改进[C].第26届全国直升机年会论文集,2010.