新型无尘喷补机喷吹吸料器内部流场的仿真分析

王 杏,谢剑刚

(武汉科技大学机械自动化学院,湖北武汉,430081)

新型无尘喷补机喷吹吸料器内部流场的仿真分析

王 杏,谢剑刚

(武汉科技大学机械自动化学院,湖北武汉,430081)

为了给新型焦炉无尘喷补机的结构优化提供依据,采用流体仿真软件Fluent对喷吹吸料器进行三维建模和数值分析,研究在连接管未伸入和伸入吸料器喷管内部两种情况下喷吹吸料器内空气射流流场的分布规律。结果表明,连接管未伸入喷管内部时,能克服喷补粉料下降阻力的最低喷吹压力为0.191 0 MPa,此时壁面最低压力值为0.089 3 MPa;连接管伸入喷管内部时,吸料器内部流场受到明显干扰,伸入长度为8 mm时喷补料的吸入效果相对最佳。

无尘喷补;喷吹吸料器;数值模拟;射流

1 问题的提出

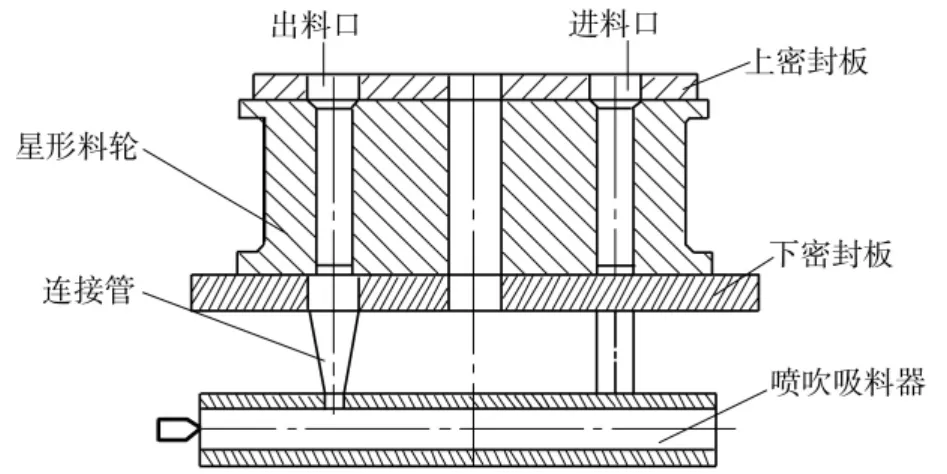

在冶金行业中应用最广泛的焦炉修补方法为半干修补法[1],然而现役半干法喷补机的高压空气入口在喷补机上部,靠高压空气将喷补粉料吹入料管,这样会因密封器件磨损而造成粉料泄露,严重影响工作环境和操作人员的身体健康[2]。因此,笔者所在研究小组对传统喷补机进行改进,设计了一新型无尘喷补机,其结构如图1所示。

图1 新型无尘喷补机结构示意图Fig.1 Schematic diagram of the new dustless gunning machine

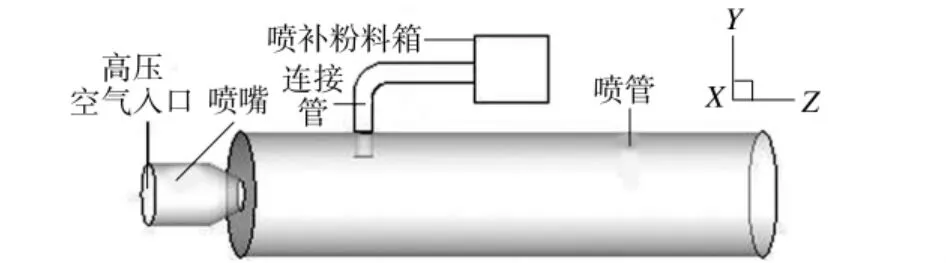

新型无尘喷补机的下部安装了一个喷吹吸料器(结构见图2),高压空气入口也移到了喷补机的下部,将原来的粉料吹入料管改为吸入料管以实现无尘喷补。喷吹吸料器的工作原理是:高压空气从喷嘴引入,进入喷管后扩散射出,必然会引起喷管里的空气扰动和吸附,即在喷管内一定位置产生压力较低点,形成相对负压值,在这个相对负压作用下,连接管里的喷补粉料有可能克服管道的摩擦阻力而被吸入喷管进而被喷射出去,而且由于负压作用在管道里不会产生粉料溢扬,即可能从根本上解决管道周围粉料的飞扬问题。

图2 喷吹吸料器结构示意图Fig.2 Schematic diagram of the suction feeder gunning

然而,喷管内的相对负压值是否足以推动粉料克服管道摩擦而产生运动尚没有明确的答案。另外,由于喷管的管壁较薄,为牢固地安装连接管,其端部可能需要伸入喷管内部,从而对喷管射流环境造成干扰,这种干扰是否会对粉料的下降动力产生明显的负面影响以及如何影响射流环境也有待于深入研究。解决这两个问题是新型无尘喷补机研制成功的关键所在。因此,本文采用流体仿真软件Fluent对喷吹吸料器进行三维建模和数值分析,研究在连接管未伸入和伸入喷管内部两种情况下喷吹吸料器内空气射流流场的分布规律,为新型无尘喷补机的结构优化提高依据。

2 连接管未伸入喷管时的吸料器内部流场仿真

如连接管安装在喷管壁面上,并未伸入其内部,不失喷吹吸料器的一般特性,此时可认为喷管内部是一理想的圆柱体区域,为完全轴对称形状,将吸料器在这种结构下的工作状态视为理想状态。对喷吹吸料器内部流场仿真的主要目的是确定喷射系统的最低工作压力,即能使粉料在连接管道中产生运动的最低喷吹压力,以及判断此时喷管壁面的压力值能否达到设计要求。

喷吹吸料器基本参数设为:喷嘴入口直径20 mm、出口直径10 mm,喷嘴圆柱段长20 mm、收缩段长10 mm,喷管直径40 mm、长度170 mm,喷吹高压空气压力暂定为0.5 MPa。

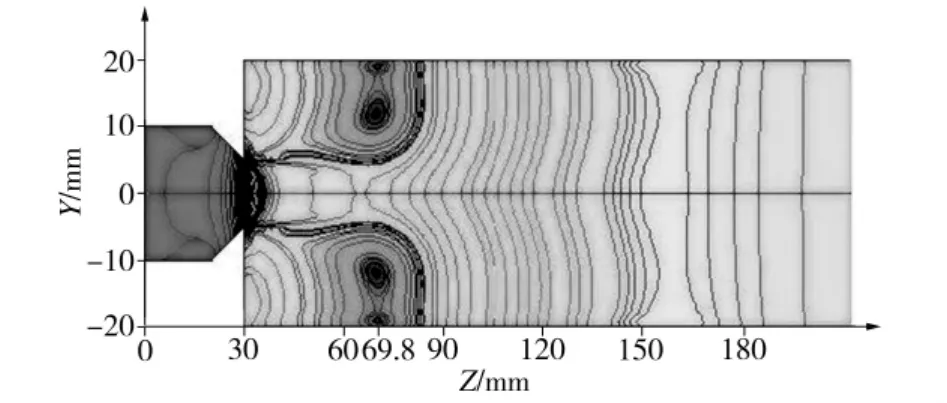

采用Fluent软件建立喷吹吸料器的3D模型。划分网格时将喷嘴收缩段到喷管中部之间的网格有意加密[3],因为射流效应主要集中在这段空间。通过对比与调试,确定吸料器的网格划分为16万多个四面体单元比较合适。仿真介质为具有黏性的可压缩空气流。常温下0.5 MPa的高压空气密度为6.97 kg/m3,黏度为1.83×10-5Pa·s,流速为0.83 m/s,可计算出其入口雷诺数为6.32×106,所以本次模拟射流为湍流。为方便边界条件设置,将操作环境参考压强设为默认值。通过迭代计算得到理想状态下喷吹吸料器的轴截面压力分布如图3所示。

图3 理想状态下吸料器内部轴截面压力图Fig.3 Pressure of the suction feeder gunning’s axial cross section under ideal condition

压缩空气介质由喷嘴喷出后,由于气体质点的扩散和气体分子的黏性作用,气体质点通过碰撞将动量传递给周围静止的介质并带动周围介质一起运动。由于整个射流过程中速度是不稳定的,射流介质会产生波动,并发展成涡流[4],将原来周围处于静止状态的介质卷吸到射流中。当射流不断卷吸周围介质时,较远处的介质必然会补充,由于壁面的存在与影响,介质就会形成回流,这样喷管的内部就会形成一部分压力相对很低的区域。从图3中可以看出,喷管内部射流压力场是轴对称的,且存在相对低压区,其中在Z为69.8 mm处压力最低,为0.061 2 MPa。参考管道周边0.101 3 MPa的环境压力,该处的相对负压值为0.040 1 MPa,同时,此处喷管壁面的最低压力为0.063 9 MPa,相对负压值为0.037 4 MPa。

根据对喷补机管道的现场实际测量,粉料的下降阻力(按连接管道的直径折算)为0.012 MPa,即只有当相对负压值超过0.012 MPa时,系统才能克服耐火粉料在连接管道中的下降阻力,将其吸入喷管(称为“吸入”要求)。因此,当连接管安装在喷管壁面且未伸入喷管内部时,壁面压力为0.063 9~0.089 3 MPa的区域均能满足“吸入”要求。如图3所示,满足“吸入”要求的区间轴向Z坐标为30~114.8 mm,连接管必须安装在这一范围内才能使系统工作顺畅可靠。从设计要求和仿真结果来看,连接管管口处压力值越低越好,所以最理想的连接管安装位置应位于Z为69.8 mm处。

保持其他参数不变而逐步降低喷吹高压空气压力,使连接管管口处的相对负压值正好为0.012 MPa,这时就可得到系统的最低工作压力及其位置。通过一系列的仿真计算可知:系统的最低工作压力为0.191 MPa,此时壁面最低压力为0.089 3 MPa,满足设计要求的区间范围Z为67.5~73.6 mm,吸料器内部射流场最低压力为0.089 0 MPa,具体位置Z为69.5 mm。

3 连接管伸入喷管时的吸料器内部流场仿真

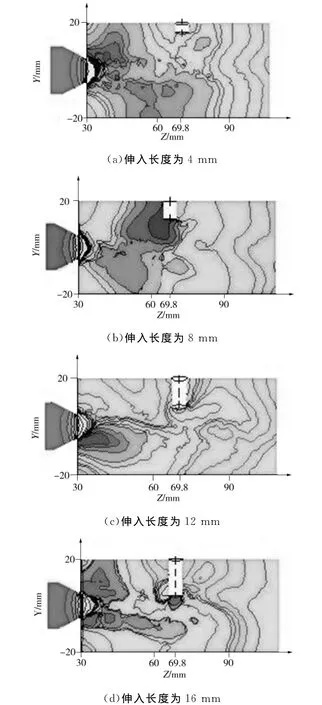

将连接管视为一圆柱形固体,对连接管伸入长度分别取为4、8、12、16 mm(伸入长度始终小于喷管半径20 mm)的不同吸料器模型进行仿真,整个模型的参数设置与理想状态下的参数设置基本一致。经过迭代计算得到在连接管伸入长度不同的条件下喷吹吸料器内部的轴截面压力分布,如图4所示。

由图4可见,此时吸料器内部的压力场分布明显与理想状态下的不同,其轴截面压力分布不对称,最低压力值位置也发生变化。这是因为伸入喷管内部的连接管阻碍了高压空气流的运动,使空气流的正常流通轨道发生改变,喷管内部射流场和相对负压范围变得更为复杂。当连接管伸入长度为4 mm时,靠近喷嘴喷口处的压力最低(0.056 6 MPa),连接管管口下方处的压力为0.065 3 MPa,所以吸料器内部系统最低压力不在连接管管口处;当连接管伸入长度为8 mm时,在连接管周围和管口下方是系统最低压力分布区域,其值为0.057 2 MPa;当连接管伸入长度为12 mm时,系统最低压力(0.055 1 MPa)出现在喷嘴喷口附近,连接管管口下方的压力为0.064 4 MPa;当连接管伸入长度为16 mm时,轴截面压力分布比前3种情况都复杂一些,连接管管口正下方处的压力最低(0.050 2 MPa),但在连接管正对喷嘴口的一侧出现了高压(最大值为0.146 0 MPa),这是因为连接管伸入喷管太深,到达了高压喷嘴核心射流区,此区域的气流速度较高、散射小,当部分高速核心射流介质遇到伸入的连接管壁面,其速度会急剧转向,使连接管附近流场变得复杂并出现部分高压区。

图4 连接管伸入长度不同时吸料器内部轴截面压力图Fig.4 Pressure of the suction feeder gunning’s axial cross section with different pipe stretch lengths

根据仿真结果可计算出,当连接管伸入喷管内部的长度分别为4、8、12、16 mm时,连接管管口正下方处的相对负压值分别为0.036 0、0.044 1、0.036 9、0.051 1 MPa,均大于0.012 MPa,满足对喷补料的“吸入”要求。但是,当连接管伸入长度为16 mm时,连接管管口壁面附近出现高压,这对利用相对负压来“吸入”喷补料的系统来说是有很大弊端的,有可能使喷补料下降速度减慢甚至堵塞连接管,使喷补作业无法完成。综上所述,连接管伸入喷管内部的长度最好不超过12 mm,并且当伸入长度为8 mm时,连接管管口正下方处的相对负压值较大,喷补料的吸入效果相对最佳。

4 结论

(1)当连接管安装在吸料器喷管壁面时,能够克服喷补料下降阻力的最低喷吹压力为0.191 MPa,此时壁面最低压力值为0.089 3 MPa,壁面压力满足设计要求的区间范围Z为67.5~73.6 mm,系统最低压力值为0.089 0 MPa,具体位置Z为69.5 mm。

(2)当连接管伸入吸料器喷管内部时,喷吹吸料器内部流场受到明显干扰,伸入长度不同,内部流场受到的干扰程度也不同。

(3)在本文仿真所取的4种连接管伸入长度中,连接管伸入8 mm时喷补料的吸入效果相对最佳。

[1] 范润汉.半干法喷补技术的应用与改进[J].燃料与化工,2003,34(1):8-9.

[2] 谢剑刚,周素阳,严育才.焦炉无尘喷补方法研究[J].冶金设备,2006(6):59-61.

[3] 韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:70-73.

[4] 董志勇.射流力学[M].北京:科学出版社,2005:15-16.

Simulation analysis of the interior flow field of injection suction feeder of a new dustless gunning machine

Wang Xing,Xie Jiangang

(College of Machinery and Automation,Wuhan University of Science and Technology,Wuhan 430081,China)

To offer the theoretical basis for optimizing the structure of a new coke oven dustless gunning machine,Fluent,a fluid simulation software,was employed for 3D modeling and numerical simulation of the injection suction feeder,and the distribution in the interior flow field of the injection suction feeder was studied in two situations when the connecting pipe has stretched into the feeder pipeline and when the connecting pipe hasn’t.The results show that when the connecting pipe hasn’t stretched into the feeder pipeline,the minimum inlet pressure that can overcome the fall resistance of powder is 0.191 0 MPa and under this circumstance,the minimum pressure on the pipeline wall is 0.089 3 MPa.When the connecting pipe has stretched into the feeder pipeline,the internal flow field of the injection suction feeder is subject to obvious interference,and the inhaled effect of gunning mix is comparatively the best when the pipe elongation is 8 mm.

dustless gunning;injection suction feeder;numerical simulation;jet current

TF065

A

1674-3644(2012)04-0268-04

[责任编辑 尚 晶]

2011-12-23

王 杏(1987-),女,武汉科技大学硕士生.E-mail:411481871@qq.com

谢剑刚(1956-),男,武汉科技大学教授.E-mail:xiejian3833@sina.com