表面再结晶对单晶高温合金SRR99中温持久性能及断裂行为的影响

张 兵, 刘德林, 陶春虎, 姜 涛

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.中航试金石检测科技有限公司,北京 100095)

定向凝固和单晶高温合金广泛用于制造先进燃气涡轮发动机导向叶片及工作叶片等关键部件。在高温服役期间,蠕变变形是叶片失效的主要机制[1]。因此,叶片合金的蠕变/持久寿命,作为发动机设计的关键参数之一,一直受到研究者关注。铸造多晶高温合金中与应力轴垂直的晶界是高温变形时裂纹起源的主要位置[2,3],而晶界定向排列并平行于应力主轴方向后,高温下作用在晶界上的应力会最小,从而延缓裂纹形成并增加蠕变/持久寿命。为此,采用定向凝固工艺制造的定向凝固和单晶高温合金叶片逐渐在先进航空发动机和地面燃汽轮机上得到广泛应用。

采用定向凝固和单晶高温合金的目的在于消除与应力轴垂直的晶界。同时,为了提高合金的初熔温度,尽可能地减少 B,Hf,Zr和C等晶界强化元素。由于定向凝固和单晶高温合金不含或少含晶界强化元素,发生再结晶后,再结晶晶界很弱,服役过程中易在再结晶晶界及再结晶层与基体材料的界面处萌生裂纹,使合金性能大大降低[4~9]。

近年来,国内外对于定向凝固和单晶高温合金的再结晶行为、再结晶对性能的影响以及再结晶的预防和控制进行了较为系统的研究[4~13],对于再结晶的影响因素、再结晶对于合金性能的影响规律以及再结晶的抑制方法有了较为深入的认识。在再结晶对合金持久性能影响方面的研究主要围绕高温持久性能展开,而对中温持久性能的研究较少[4]。本工作以镍基单晶高温合金SRR99为研究对象,用喷丸变形模拟叶片制造过程中的吹砂工序,研究了不同深度再结晶层对单晶合金中温持久寿命的影响,并分析了再结晶对单晶合金中温持久断裂行为的影响机制。

1 实验材料与方法

合金的化学成分(质量分数/%)为:Cr 8.5,Co 5.0,W 9.5,Ta 2.8,Al 5.5,Ti 2.2,C 0.015,Ni余量。采用螺旋选晶法在高温度梯度真空定向凝固炉中制取单晶试棒,抽拉速率为6mm/min,[001]结晶取向与试棒主轴方向偏离小于15°。对铸态试棒进行固溶+时效热处理,热处理工艺为:1300℃/4h,AC+1100℃/4h,AC+870℃/16h,AC。经固溶 +时效热处理的单晶试棒加工成圆形持久试样,持久试样的形状和尺寸见图1。

采用S110钢丸对持久试样工作段部位进行喷丸处理,喷丸气压分别为 0.2MPa,0.3MPa和0.4MPa,覆盖率为100%。将喷丸和未喷丸试样清洗吹干后封装入石英玻璃管中,石英管内先抽真空后充氩气保护。各试样在1300℃保温4h,然后在空气中冷却。经热处理的试样在760℃/785MPa下进行中温持久试验。

用FEI QUANTA600型扫描电子显微镜对试样断口进行观察,观察前先用煮沸的高锰酸钾和氢氧化钠水溶液去除高温氧化皮。用OLYMPUS光学显微镜对试样金相组织进行观察。

图1 圆形持久试样的形状和尺寸(mm)Fig.1 Geometry of columnar specimen for stress rupture testing(mm)

2 实验结果与讨论

2.1 再结晶对单晶合金持久性能的影响

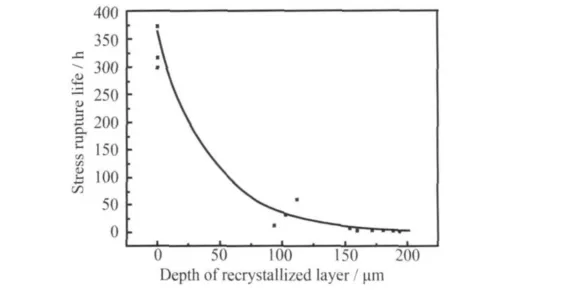

再结晶对单晶合金760℃/785MPa持久寿命的影响,见图1。可以看出,再结晶的出现使单晶合金的中温持久寿命急剧下降,厚度约为103μm的再结晶层(约占试样横截面面积8%)使合金的中温持久寿命下降了约90%。作者曾研究再结晶对单晶合金高温持久性能的影响,结果显示,约占试样横截面面积8%的再结晶层使合金1000℃/195MPa持久寿命下降了约50%[9]。对比可以发现,再结晶对单晶合金中温高应力持久性能的影响要比对高温低应力持久性能的影响严重。郑运荣等人在研究再结晶对DZ22定向凝固合金板材试样持久寿命的影响时也有相似发现[4]。他们的研究结果显示,厚度约为80μm的再结晶层(约占试样横截面面积11%)使合金950℃/255MPa持久寿命下降了约70%,760℃/724MPa持久寿命下降了约95%。

任何金属材料经一定量的冷塑性变形后,在高温下均会发生再结晶。单晶合金在固溶温度下表面产生再结晶的临界应变量在1%左右[11]。喷丸处理使试样表面的变形程度达到或超过临界应变量后,在固溶处理过程中会发生表面再结晶,再结晶厚度随表层变形程度的增大而增加。

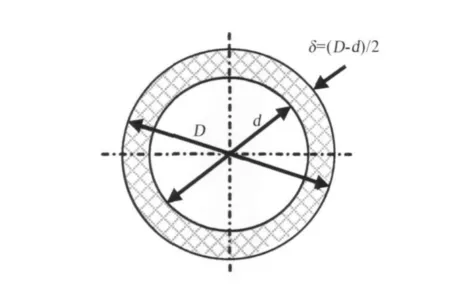

图2 760℃/785MPa条件下再结晶对持久寿命的影响Fig.2 Relationship between depth of recrystallized layer and stress rupture life under 760℃/785MPa

单晶合金最大的优点是消除了晶界,具有优异的高温性能和良好的振动阻尼效果。单晶高温合金不含或少含晶界强化元素,发生再结晶后,再结晶晶界很弱。此外,再结晶层的力学性能、弹性模量等与基体材料有很大差异,承载时再结晶层与基体变形不协调。这两个因素导致了再结晶晶界在测试初期就已开裂[4],再结晶层几乎没有承载能力,基体承受的实际应力增大,这是导致合金持久性能下降的主要原因。再结晶层对持久性能的影响可用图3等效说明。对直径为D的圆形试样,表面形成厚度为δ的再结晶层,δN为持久试样所承受的名义应力,δA为不考虑再结晶层承载能力时基体承受的实际应力,则有以下关系式:

根据以上关系式,随着再结晶层厚度增加,基体承受的实际应力进一步增加,试样持久寿命进一步下降。除了由于基体承受的实际应力增大而导致试样的持久寿命下降这个主要原因外,再结晶层开裂后在再结晶晶粒与基体界面处形成的缺口效应也会使试样的持久寿命进一步降低。

2.2 再结晶对单晶合金持久断裂行为的影响

图3 再结晶对持久寿命影响的示意图Fig.3 Schematic illustration of the effect of recrystallization on stress rupture life

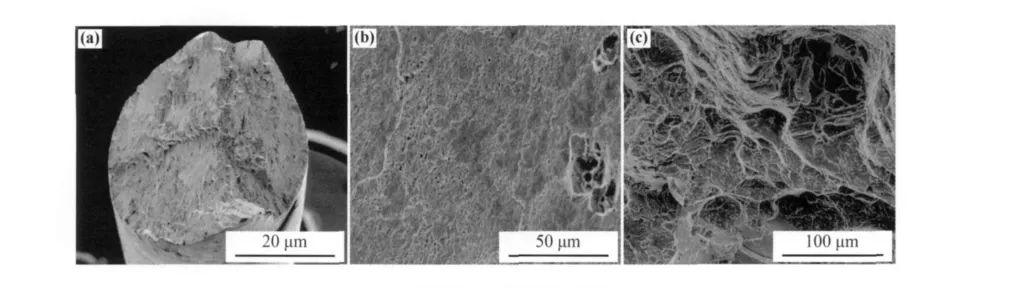

图4为760℃/785MPa条件下未再结晶试样的断口形貌。断口由两个与拉伸轴约成45°角的平面构成(图4a),平面微观特征主要为剪切韧窝特征,局部可见类似正方形的小平面特征(图4b)。经劳埃背散射测定确认这两个平面为{111}面。在两个平面的相交处(即断口的中心部位)存在面积较小的粗糙区域,该区域与应力轴垂直,高倍形貌显示该区域的主要特征为类似正方形的小平面(图4c),小平面中心有一个小圆孔,这些小圆孔可能为合金中的原始微孔。Hopgood等人[14]在研究SRR99单晶合金蠕变时发现,单晶高温合金最主要的高温断裂特征是存在被方形小平面所包围的显微疏松,方形小平面是由材料中的显微疏松周围裂纹扩展所致。他们认为在没有脆性共晶和局域初溶的情况下,微孔洞成为最有效的裂纹源,裂纹面垂直于应力轴,正方形裂纹的前沿平行于<110>方向。方形小平面特征是单晶高温合金在高温蠕变持久条件下微孔聚集型断裂的典型特征[15]。

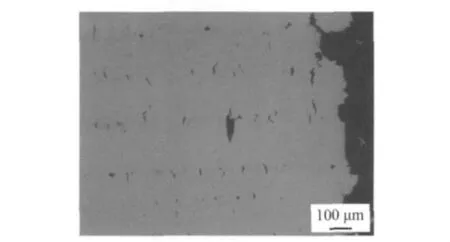

从断口附近截取纵截面金相组织进行观察。可以看出,断口附近的纵截面上存在明显的枝晶间裂纹,见图5。这说明,在760℃/785MPa条件下,试样首先在枝晶间区域的原始微孔周围产生裂纹,随着枝晶间裂纹的形成和增加,横截面上实际应力增大,当{111}面某个滑移方向的分切应力达到滑移所需的临界分切应力时,以纯滑移剪切的方式发生断裂。

图4 未再结晶试样的断口形貌Fig.4 Appearance of the fracture surface of the unrecrystallized specimen(a)low-power appearance;(b)sheared plane;(c)facets at the center

图5 未再结晶试样断口附近的金相组织Fig.5 Metallurgical structure near the fracture surface of the unrecrystallized specimen

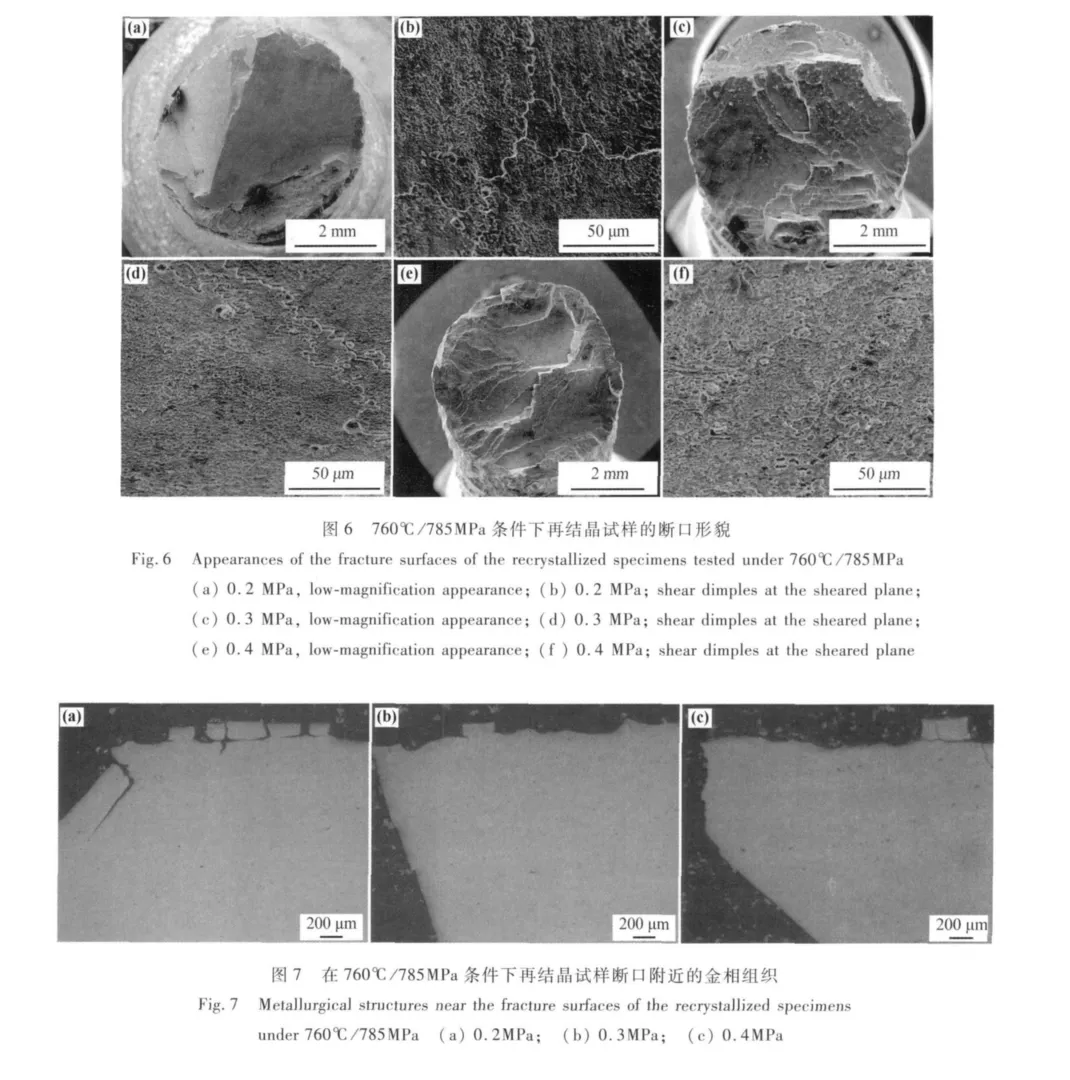

图6为760℃/785MPa条件下各再结晶试样的断口形貌。可以看出,各试样的断口附近再结晶层剥落现象比较严重,各断口由一个或两个与拉伸轴约成45°角的平面构成,平面上经常包含一些台阶(图6c和e),平面上可见明显的剪切韧窝(图6b,d和f),经劳埃背散射测定这些平面为{111}面。对断口附近的纵剖面金相组织观察发现,断口附近几乎没有内裂纹出现(图7)。这说明,再结晶试样的断裂不是从试样内部起裂的微孔聚集型断裂,而是由滑移引起的断裂,基本属于纯剪切型断裂,位错的滑移过程起主要作用。由于再结晶层几乎没有承载能力,基体承受的实际应力增大,使得{111}面上的分切应力大于滑移所需的临界切应力,所以再结晶试样在760℃/785MPa条件下以滑移剪切的方式发生断裂。

3 结论

(1)表面再结晶对单晶合金的中温持久寿命影响显著,760℃/785MPa条件下,厚度约为103μm的再结晶层(约占试样横截面面积8%)使合金的中温持久寿命下降了约90%。

(2)再结晶层几乎没有承载能力,基体承受的实际应力增大,这是导致合金持久性能下降的主要原因。此外,再结晶层与基体界面处的缺口效应也会使合金的持久寿命进一步降低。

(3)760℃/785MPa条件下,未再结晶试样的微观断裂方式为微孔聚集型断裂与滑移剪切断裂共存的混合型断裂,而再结晶试样则以纯滑移剪切的方式断裂。

[1]袁超,郭建亭.定向凝固镍基高温合金DZ17G的持久寿命[J].材料工程,2002,(5):1 -3.(YUAN C,GUO J T.Endurance life of a directionally solidified nickel-base superalloy DZ17G[J].Journal of Materials Engineering,2002,(5):1 -3.)

[2]HOU J S,GUO J T,ZHOU L Z,et al.Microstructure and mechanical properties of cast Ni-base superalloy K44[J].Materials Science and Engineering(A),2004,374:327 -334.

[3]RAO G A,KUMAR M,SRINIVAS M,et al.Effect of standard heat treatment on the microstructure and mechanical properties of hot isostatically pressed superalloy Inconel718[J].Materials Science and Engineering(A),2005,355:114-125.

[4]郑运荣,阮中慈,王顺才.DZ22合金的表层再结晶及其对持久性能的影响[J].金属学报,1995,31(增刊):325 -329.(ZHENG Y R,RUAN Z C,WANG S C.Effect of surface recrystallization on the endurance strength of DZ22[J].Acta Metallurgica Sinica,1995,31(Suppl)325 -329.)

[5]陶春虎,张卫方,李运菊,等.定向凝固和单晶高温合金的再结晶[J].失效分析与预防,2006,1(4):1 -9.(TAO C H,ZHANG W F,LI Y J,et al.Recrystallization of directionally solidified and single crystal superalloy[J].Failure Analysis and Prevention,2006,1(4):1 -9.)

[6]张海风,施惠基.表面再结晶层对DZ4定向凝固合金低周疲劳性能影响[J].航空材料学报,2006,26(1):71 -75.(ZHANG H F,SHI H J.Effect of recrystallization on lowcycle fatigue behavior of DZ4 directionally-solidified superalloy[J].Journal of Aeronautical Materials,2006,26(1):71 -75.)

[7]KHAN T,CARON P,NAKAGAWA Y G.Mechanical behavior and processing of DS and single crystal superalloys[J].Journal of Metals,1986(7):16 -19.

[8]贾波,李春光,李海燕.表面再结晶对定向凝固DZ4合金疲劳行为的影响[J].材料工程,2008,(6):64-71.(JIA B,LI C G,LI H Y.Influence of recrystallization layer at surface on fatigue behaviors of directionally solidified DZ4 superalloy[J].Journal of Materials Engineering,2008,(6):64 -71.)

[9]ZHANG B,LIU C K,LU X,et al.Effect of surface recrystallization on the creep rupture property of a single-crystal superalloy[J].Rare Metals,2010,29(4):413 -416.

[10]ZHANG B,TAO C H,LU X,et al.Recrystallization of single crystal nickel-base superalloy[J].Journal of Iron and Steel Research,International,2009,16(6):75 -79.

[11]BÜRGEL R,PORTELLA P D,PREUHS J.Recrystallization in single crystals of nickel base superalloys[C]//Superalloys 2000.Warrendale:TMS,2000:229 -238.

[12]COX D C,ROEBUCK B,RAE C M F,et al.Recrystallisation of single crystal superalloy CMSX-4[J].Materials Science and Technology,2003,19:440 -446.

[13]OKAZAKI M,OHTERA I,HARADA Y.Damage repair in CMSX-4 alloy without fatigue life reduction penalty[J].Metallurgical and Materials Transactions(A),2004,35:535-542.

[14]HOPGOOD A A,MARTIN J W.The creep behavior of a nickel-based single-crystal superalloy[J].Materials Science and Engineering(A),1986,82:27 -36.

[15]刘丽荣,金涛,赵乃仁,等.一种 Ni基单晶高温合金[001]方向的持久性能与断裂行为[J].金属学报,2004,40(8):858 -862.(LIU L R,JIN T,ZHAO N R,et al.Stress rupture properties and fracture behavior of a Ni base single crystal superalloy along[001]direction[J].Acta Metallurgica Sinica,2004,40(8):858 -862.)