辛置矿软岩大巷破坏原因分析及加固对策

彭余生,徐 光,方新秋

(1.开滦 (集团)蔚州矿业有限责任公司,河北张家口075700;2.中国矿业大学矿业工程学院,江苏徐州221116; 3.煤炭资源与安全开采国家重点实验室,江苏徐州221116)

辛置矿软岩大巷破坏原因分析及加固对策

彭余生1,徐 光2,3,方新秋2,3

(1.开滦 (集团)蔚州矿业有限责任公司,河北张家口075700;2.中国矿业大学矿业工程学院,江苏徐州221116; 3.煤炭资源与安全开采国家重点实验室,江苏徐州221116)

Failure Cause Analysis of Soft-rock Main Roadway and Reinforcement Countermeasure in Xinzhi Colliery

针对辛置煤矿310轨道大巷围岩强度低、松软破碎、失稳严重等问题,采用力学试验、X射线衍射 (XRD)和扫描电镜 (SEM)分析了310轨道大巷围岩的物理力学特性、矿物成分及微观结构,研究了软岩巷道失稳机理,提出了巷道的加固方案,通过数值模拟加以优化,并确定了合理的巷道加固参数。

软岩巷道;力学试验;X射线衍射;扫描电镜;加固方案

软岩巷道支护是地下工程中最难解决的工程技术问题之一,以其大变形、高地压、难支护的特点一直受到岩石力学及地下工程界的普遍关注[1]。长期以来,国内外专家、学者和煤矿技术人员对软岩巷道变形机理、防治措施等进行了卓有成效地研究,取得了大量的理论和技术应用成果[2]。然而,由于巷道围岩性质、应力环境及地质环境的复杂性,仍有大量的软岩巷道因剧烈的变形而无法使用,甚至报废。因此,在软岩巷道支护过程中,必须根据具体的围岩地质条件选择合理的支护方法及支护参数。针对辛置煤矿310轨道大巷围岩地质构造复杂,小断层及陷落柱发育,巷道围岩破碎、失稳严重等问题,分析了围岩失稳、底鼓机理,提出了采用锚注+锚网索喷联合支护技术方案。

1 试验巷道概况

1.1 工程概况

辛置矿310轨道大巷地面标高667~772m,工作面标高317~324m,黄土覆盖厚度85m,基岩厚度300m。轨道大巷布置在2号煤层顶板中,巷道断面为直墙半圆拱形,净宽4.6m,掘宽4.9m,净高3.9m,掘高4.05m。

辛置煤矿310轨道大巷围岩主要以泥岩、砂质泥岩及中细粒砂岩为主,对这3种岩石进行力学测试,测试结果如表1。

力学测试结果表明:巷道围岩中的泥岩及砂质泥岩抗压强度低于20MPa,具有明显的软岩特征,因此认为辛置煤矿310轨道巷属于软岩巷道。

表1 岩石力学测试结果

1.2 310轨道大巷破坏现状

通过现场观测,310轨道大巷掘出后变形状况因围岩岩性不同而呈现较大的差别,在断层等构造少处巷道变形量较小,其余大部分断层切割的区段巷道变形严重,产生强烈的底鼓,而且两帮变形大。半年内,在破坏严重地段巷道两帮收敛累计达700~800mm,顶底板移近量达到800~1000mm。顶板与肩部发生了严重的压剪破坏,同时在巷道直墙部分出现了贯通性裂缝,裂缝最宽达到30mm。

2 软岩巷道围岩失稳原因

2.1 软岩浸水软化机理

为分析在水理作用下310轨道巷软弱围岩物理力学性质的变化及其对巷道维护的影响,对巷道围岩中的泥岩进行相关的岩石物理力学性质、水理性质、物质宏观组成成分及内部微观空隙结构等进行测试分析实验[2],从中得出310轨道巷失稳原因。

2.1.1 泥岩浸水宏观物理力学性质

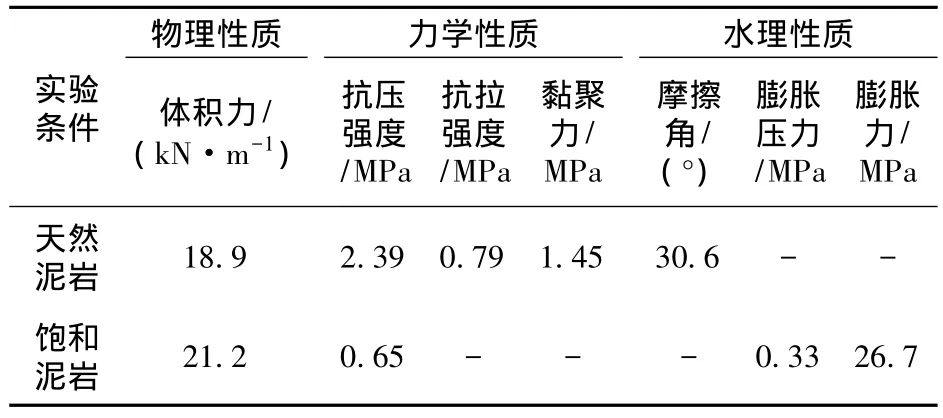

通过实验研究得出,在泥岩浸水后,岩石体积力增加,其各主要物理力学参数指标急剧恶化,如表2所示。

表2 岩石主要物理力学参数及其变化

试验中当泥岩浸水失水再遇水时,泥岩迅速崩解为碎屑或粉状,已无抗压强度可言。

2.1.2 泥岩浸水后内部物质成分与微结构的变化

在辛置煤矿310轨道巷取部分岩石样品,通过X射线衍射仪确定天然状况下泥岩和水理作用崩解泥岩内部物质组成成分变化,其结果如下:

(1)天然状况下泥岩 主体成分石英18.7%、高岭石31.4%、伊利石22.5%、伊蒙混层20.2%和少量菱铁矿、长石、蒙皂石、方解石等矿物,X射线衍射图谱如图1所示 (衍射图谱曲线图峰顶标注数据表示某种成分的晶体的某两个晶体面之间的距离,单位为埃,1埃=10-10m)。

图1 天然状况下泥岩的X射线衍射图谱

(2)水理崩解后的泥岩 主体成分石英20.1%、高岭石37.3%、伊利石25.4%、伊蒙混层10.2%和少量菱铁矿、长石、蒙皂石、方解石等矿物,X射线衍射图谱如图2所示。

由于高岭石、伊蒙混层等黏土矿物颗粒较小,具有较强的亲水性,当岩石遇水后,岩石内部产生不均匀膨胀,同时部分胶结物被稀释、软化,导致岩石颗粒的碎裂解体。

采用扫描电子显微镜扫描分析岩石内部孔隙结构,天然状况下如图3,饱和状况下如图4。

由图3,图4以及表3可知,图中被白色区域完全包括的黑色区域为岩石内部的空隙结构。天然状况下泥岩内部空隙较多尤其是大的空隙较多,泥岩遇水后,内部大的空隙被水化的泥岩填充,使大空隙减少,小空隙增加,这也是导致泥岩遇水强度降低的主要原因。

图2 水理崩解下泥岩的X射线衍射图谱

图3 天然状况下泥岩内部空隙分布情况

图4 水饱和状况下泥岩内部空隙分布情况

表3 不同状态下泥岩空隙状况

辛置煤矿310轨道巷掘出后暴露出的软弱围岩,经水理作用,短期内 (几天到几十天,甚至几小时)就在表面形成像地面河塘泥一样的泥化层和碎砂层,体积膨胀,挤入巷道自由空间。在小断层比较密集、巷道淋水比较严重的地段,巷道的挤压变形破坏明显地高于围岩比较干燥的地段。

2.2 软岩风化机理

为了研究煤矿井下风化效应对巷道围岩稳定性的影响,在310轨道巷选取新鲜泥岩岩样放置在大气中进行自然风化。一方面用肉眼观察和记录风化后的岩石宏观裂隙变化情况,另一方面通过电子显微镜扫描及压力汞实验等观测岩石内部微孔隙、微结构等的变化规律。风化泥岩内部空隙分布状况如图5所示,孔隙测试结果见表3。

图5 风化泥岩内部空隙分布状况

图5与图3进行对比看出,在泥岩风化后,岩石内部增多了较大的空隙,空隙数量也有所增加。

由表3看出在泥岩风化后其内部的微孔体积和孔隙表面积都得到增加。特别是增大了大孔径孔隙的数量,因此总体上可以看出泥岩主要是增加了大孔隙所占的比例以及空隙的表面积。

宏观上看泥岩的孔隙度逐渐增加,但是其致密程度却是在下降,这就使泥岩内部逐步演变至肉眼可见的宏观裂隙,使泥岩自身强度降低,最终导致了巷道围岩的失稳。

在辛置煤矿310轨道巷,巷道围岩自身喷层受压产生变形破坏,局部出现长达2m宽10mm的裂隙,这就使巷道内部围岩暴露在空气中,并且巷道存在淋水现象,巷道内部的岩石在吸水软化的同时也处于风化作用下,最终导致巷道围岩软化崩解和强度降低,引起巷道失稳。因此对于软弱围岩,保持围岩暴露面的封闭和保护表面喷层的完整,对软岩巷道日后的支护是至关重要的。

2.3 巷道失稳原因

根据前述各种试验分析,结合复杂地质情况、原有支护形式,认为310轨道大巷围岩失稳原因主要包括以下5个方面[3]:

(1)围岩性质 该巷道围岩主要以泥岩、砂质泥岩及中细粒砂岩为主,强度低,性能差。

(2)水理作用 泥岩中的高岭石、伊蒙混层等黏土矿物,遇水后岩石体积的不均匀膨胀,使岩石弱化、破碎,最终引起巷道围岩强度降低。巷道软弱岩石在水理作用下,岩石的孔隙体积和孔隙表面积分别得到增加,且微孔中大孔径孔隙所占的比例相应增加,从而使岩石发生崩解碎化,这是巷道围岩失稳的主要因素。

(3)风化作用 风化作用的结果是普遍增加了岩石的微孔体积和孔隙表面积。特别是增大了大孔径孔隙所占比例。软弱岩石宏观孔隙度的增加引起巷道围岩的宏观裂隙,最终降低了岩石抵抗外力破坏的能力。

(4)复杂地质构造 该巷道穿过地层的地质构造非常复杂,断层和节理裂隙发育,而且还存在大量的陷落柱,巷道围岩的完整性被严重破坏,围岩抵抗外界破坏的能力和自承能力大幅度降低,因此,更易引发巷道变形失稳。

(5)原有支护 巷道采用顶、帮、底全断面锚杆加固,在一定程度上能够控制巷道变形,但是这种普通的锚杆支护方式无法解除水、空气等对巷道软弱围岩的影响。在巷道围岩暴露在空气和水中一段时间后,巷道围岩整体的承载性能减弱,锚杆支护系统的作用被迅速削弱,巷道将继续快速变形,影响矿井的安全高效生产。

3 310轨道大巷加固方案

3.1 大巷加固策略

综合辛置矿310水平轨道大巷复杂的地质构造及破坏情况,根据失稳原因提出如下控制策略:

(1)软岩充分变形 理论和实践都证明[4],巷道开挖后,根据软岩的变形过程和特征,围岩不可避免要进入塑性状态,巨大的塑性能必须释放。这个过程由于围岩特性和工程环境改变而不同,给予充分的时间使软岩最大限度地发挥塑性区承载能力而又不松动破坏,是实现软岩控制的关键。

(2)改善围岩性质 通过注浆加固,浆液充填到岩石块间的孔隙之中,提高围岩粘结力和内摩擦角,改善岩石的物理力学性质,提高围岩的整体承载能力,是实现软岩控制的基础。

(3)全断面、联合加固 浆液的“网络”效应以及扩散作用将形成一个浆液扩散加固拱,具有“固底”和“涵拱”作用,锚杆、锚索和喷网支护将形成锚网索喷浆组合拱与锚杆或锚索压缩区组合拱,联合支护实现了巷道多层有效拱结构,加上顶板、底板、底角、两帮全断面支护,避免应力集中和局部破坏,保证支护结构的整体稳定[5]。

针对前期锚网支护使巷道已经发生充分变形的现状,基于大巷加固的策略,结合工程实践经验[6],提出采用锚网索喷+锚注的联合支护技术。

3.2 方案优化

3.2.1 建立模型

依据大巷加固策略以及310轨道大巷的围岩条件,针对大巷围岩软弱、破碎、松散特征,确定采用UDEC3.1数值计算软件模拟[7]。考虑到软岩巷道,巷道围岩尺寸划分为0.8m×0.3m(宽×高)。整个模型尺度为80m×40m,顶边界载荷按380m计算,模拟底边界垂直方向固定,左右方向、水平方向固定,计算模型如图6所示。

图6 数值计算模型

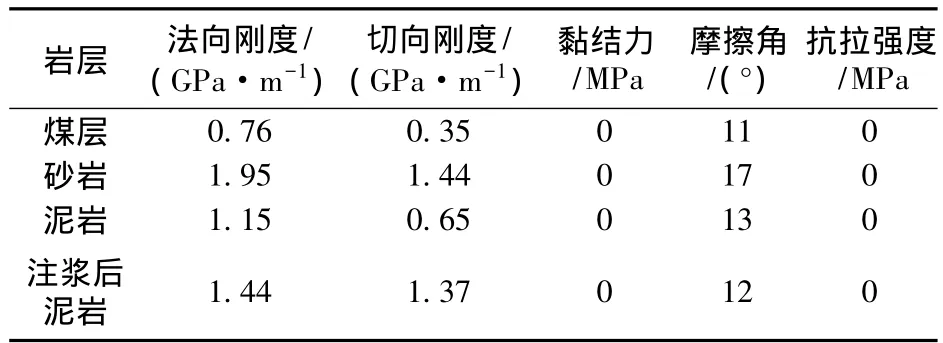

模型的岩石和煤体的物理力学参数是在现场原岩参数的基础上确定的,详见表4和表5

表4 块体力学参数

表5 接触面力学参数

3.2.2 模拟方案

为了确定合理的支护参数,设计如下4种方案模拟大巷在不同支护方式下的巷道围岩塑性区分布,巷道表面位移量。

(1)无支护。

(2)矿井原支护,即采用锚网梁、锚索喷浆联合支护。锚杆规格 22mm×2500mm,间排距800mm×800mm;顶板布置两排17.8mm×8500mm锚索,间排距1600mm×1600mm;锚网采用6mm的钢筋冷拔网,网格100mm×100mm;锚梁采用12mm圆钢,顶板长4000mm,两帮长2700mm;喷浆料配比为水泥∶黄沙∶石子=1∶2∶2。

(3)仅采用锚注支护加固巷道,即采用22mm×1800mm的注浆锚杆,布置间距顶部为1200mm,帮部为1200mm,底部1200mm,排距为1000mm;注浆孔采用按行排列方式。

(4)采用锚注与锚网索喷联合支护加固巷道,即采用22mm×1800mm的注浆锚杆,布置间距顶部为1200mm,帮部为1200mm,底部1200mm,排距为1000mm;注浆孔采用按行排列方式。锚网索喷布置方式同方案2中锚网索喷支护参数。

3.2.3 模拟结果

(1)巷道围岩塑性区 数值模拟分析得出的310轨道大巷在不同支护形式下巷道围岩塑性区分布状况如图7所示。

表6 不同支护方式下塑性区范围

由图7及表6看出在巷道掘进后不采用支护的情况下巷道围岩塑性区呈雪花状分布,并且整体的范围较大,在巷道两帮围岩塑性区范围达到10m左右,在顶底板围岩处,塑性区范围达到8m左右,围岩破碎程度较大;在采用原锚网梁、锚索喷浆联合支护下巷道围岩的塑性区分布有所减小,在巷道两帮塑性区范围为6m左右,在巷道顶底板塑性区范围为5m左右,巷道整体还是存在较大的变形;仅仅采用全断面锚注支护后,巷道围岩塑性区范围明显减小,在顶底板塑性区范围为4.5m,两帮塑性区范围为2.5m左右。巷道围岩整体呈现均匀受力状态,对巷道围岩进一步采取其他的锚杆支护手段就能够有效地保证巷道的稳定性;采用锚注与锚网索喷联合支护后巷道围岩的塑性区范围较小,在巷道两帮塑性区范围为1.5m左右,在巷道顶板围岩塑性区范围为2.3m左右。

由数值模拟分析得出的围岩塑性区范围变化看出,采用锚注与锚网索喷联合支护后310轨道大巷围岩整体稳定性得到较大的提高,围岩塑性区范围减少,有效地保证了巷道的整体稳定性。

(2)巷道表面位移 数值模拟分析得出的310轨道巷在不同支护形式下巷道围岩整体变形量如图8所示。

在图8中hist1为巷道底鼓量,hist3为巷道左帮位移量,hist5为巷道右帮位移量,hist7为巷道顶板位移量。巷道开挖后,在不进行支护的情况下巷道的表面位移很大,顶板下沉量690mm、底鼓量1440mm、左帮移近量 64mm、右帮移近量430mm;采用原锚网梁、锚索喷浆联合支护的情况下巷道的表面位移仍然相对较大,顶板下沉量235mm、底鼓量427mm、左帮移近量140mm、右帮移近量80mm;采用单一锚注支护方案,巷道围岩的表面位移量进一步减小,顶板下沉量80mm、底鼓量280mm、左帮移近量70mm、右帮移近量55mm;采用锚注与锚网索喷联合支护,顶板下沉量18mm、底鼓量52mm、左帮移近量20mm、右帮移近量10mm。

图7 不同支护形式下巷道围岩塑性区分布状况

由巷道表面位移量看出,采用锚注与锚网索喷联合支护特别是在巷道底角打注浆锚杆能够有效地保证巷道整体稳定性,对于巷道底鼓变形具有重要的作用。

综合分析比较,最终选取方案4,采用锚注+锚网索喷联合支护。

3.2.3 现场应用

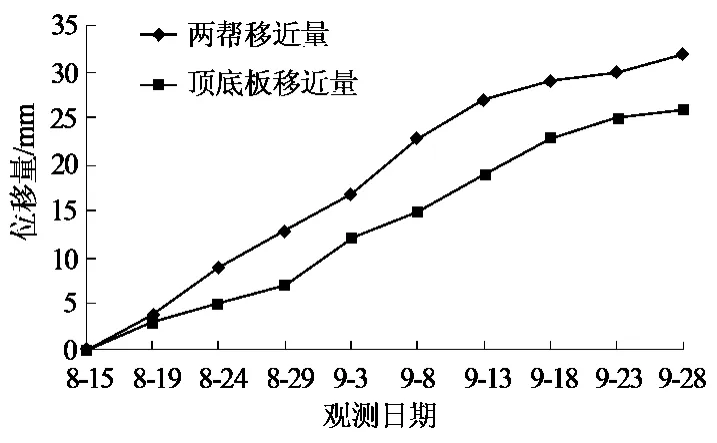

对310轨道大巷进行锚注+锚网索喷联合支护后,进行测点布置,并记录下观测的数据。45d内观测记录如图9所示。

图9 巷道表面位移量曲线

从图9中测得的数据可以看出:45d内巷道顶底板最大移近量为28mm,从曲线的变化趋势可以看出,经过45d的变形,巷道顶板下沉、底鼓现象趋势变缓,趋于稳定;两帮移近量为33mm,并趋于稳定,说明巷道在采用新的支护方案后,达到了预期的效果。

4 结论

(1)根据力学特性试验、X射线衍射 (XRD)试验、扫描电镜 (SEM)试验及风化试验分析得出软岩巷道围岩失稳机理,围岩性质、水理作用、风化作用、复杂地质条件及原有支护形式是造成失稳的原因,其中水理作用是主要因素。

(2)根据310轨道巷失稳原因及破坏状况,提出了软岩大巷加固策略及支护方案,经过数值模拟对比优化,确定采用锚注+锚网索喷联合支护技术。工程应用表明,对软弱破碎围岩巷道能够起到较好的支护作用。

[1]何满潮.煤矿软岩工程技术现状及展望 [J].中国煤炭,1999,25(8):13-16.

[2]刘黎明,杨 磊.松散破碎软岩巷道底鼓控制的试验研究[J].湖南科技大学学报 (自然科学版),2007,22(2).

[3]何满朝.煤矿力学软岩变形机制与支护对策[J].水文地质工程地质,1997(2):12-16.

[4]吴和平,陈建宏,张 涛,等.高应力软岩巷道变形破坏机理与控制对策研究[J].金属矿山,2007(9):50-54.

[5]陆士良,汤 雷,杨新安.锚杆锚固力与锚固技术[M].北京:煤炭工业出版社,1998.

[6]方新秋,何 杰,何加省.深部高应力软岩动压巷道加固技术研究[J].岩土力学,2009,30(6):1693-1698.

[7]Itasca Consulting Group,Inc..FLAC3D(fast lagrangian anslysis of continua in 3 dimensions)users manual(Ver.2.00)[R].Minneapolis,USA:Itasca Consulting Group,Inc.,1997.

[责任编辑:姜鹏飞]

TD353

B

1006-6225(2012)04-0054-06

2012-01-09

彭余生 (1970-),男,河北迁安人,高级工程师,现任开滦 (集团)蔚州矿业有限责任公司总经理。