基于AMESim的综采工作面供液系统管路设计及计算

陈铎

(神华宁煤煤业集团有限公司,宁夏银川750011)

基于AMESim的综采工作面供液系统管路设计及计算

陈铎

(神华宁煤煤业集团有限公司,宁夏银川750011)

Pipe Design and Calculation of Liquid Feed System for Full-mechanized Mining Face Based on AMEsim

基于AMESim对综采工作面供液系统管路进行了设计与计算,利用管道分布参数模型替代了管道集中参数模型,通过搭建多组仿真模型,得出了不同管径与管长下压力损失的变化规律,并以某矿综采工作面实际工况为基准进行了校核。研究结果表明:管道越长,管径越大,压力损失越小。但管径到达临界值,其对压力损失的影响便十分微弱,接近该临界值的管径最为合理。经过校核,仿真结果与实际接近,满足实际工况要求,该方法具有一定的工程指导意义。

AMESim;综采工作面;供液系统管路;仿真

1 概述

综采工作面供液系统是综采工作面液压系统的动力源,是综采工作面正常运行的必备条件。随着矿井开采深度的加深,传统的供液系统集中布置近距离供液已经受到严重制约,综采工作面长距离集中供液方式的应用越来越广泛。

长距离供液需要通过对供液管路管径的合理选取来解决管路的压力损失问题,管径合理选取的关键在于管道的压力损失需在工程要求的范围之内,而压力损失主要表现为沿程压力损失,在流体力学中,常用的沿程压力损失计算公式为[1]:

根据流体传输管道动力学相关理论,流体管道特性包括含粘性剪切摩擦压力损失引起的液阻、流体可压缩性或柔性引起的液容和流体加速惯性作用引起的液感[2]。在管道较短的情况下,其动态模型可以等效为液阻、液容与液感的纯集中参数集合,式 (1)便是基于集中参数模型的管道压力损失。对于长距离供液系统,所采用的管道较长,采用集中参数模型计算准确性较差,需基于更加真实精确的分布参数模型。管道分布参数模型的计算方法采用频域分析法,其计算过程相当复杂,且不便于获得时域中相关信息,为设计人员的工作带来了极大的不便。随着计算机技术与仿真理论的不断发展,计算机仿真技术不断提高,越来越多的领域在其研究过程中都引用了计算机仿真,而在液压系统分析中通常采用AMESim这一仿真分析软件[3]。

AMESim是法国Imagine公司在1995年推出的一种基于键合图机械/液压系统建模仿真以及动力学分析软件,用户可使用已有模型或者建立新子模型元件,建立复杂的多学科领域系统的模型,并在此基础上进行仿真计算和深入分析。

2 仿真计算

2.1 供液系统的布置

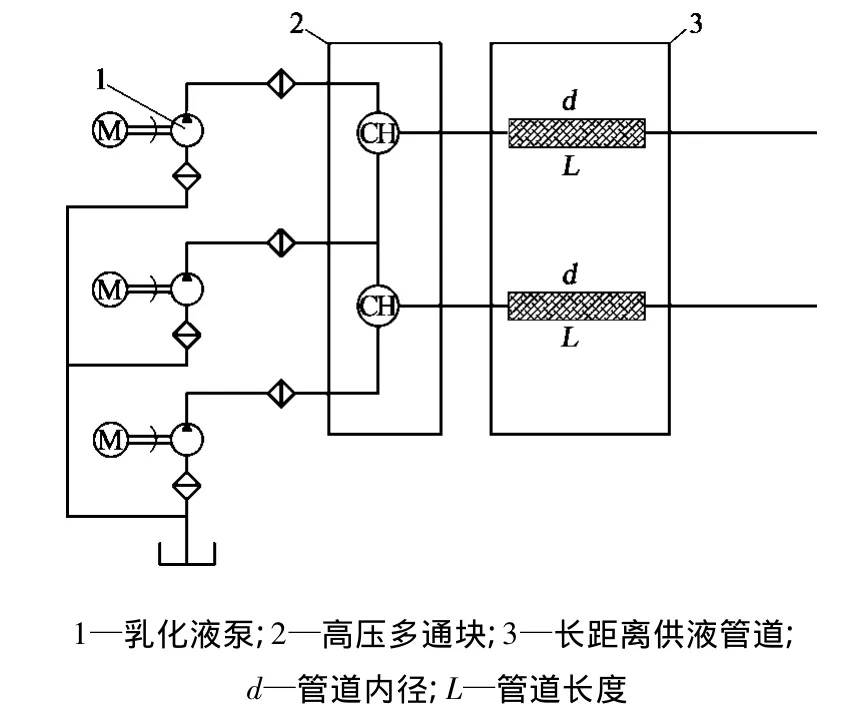

综采工作面供液系统原理如图1所示。

图1 综采工作面供液系统原理

以某煤矿的综采工作面为例,供液系统主要有3台乳化液泵进行供液,每台泵的额定流量为400L/min,额定压力为31.5MPa,乳化液从泵流出经高压多通块后会分为2个支路向综采工作面进行供液。实际工作中,通常开启2台或3台乳化液泵,则每根供液管道内的流量为 400L/min或600L/min,供液管道入口压力为31.5MPa。

2.2 模型搭建

根据长距离供液管道的压力和流量,可对图1中供液系统模型进行简化,在AMESim中进行仿真模型搭建,如图2所示。

图2 供液系统模型

供液系统可简化为供液管道两端分别设置特定压力与特定流量的模型,压力源设定为31.5MPa,流量源为400L/min和600L/min,管道模型选用HL030液压钢管或软管的分布参数模型,该模型能精确计算管路中与频率相关的摩擦损失,同时考虑液体的可压缩性与惯性,管道两端都安装管接头。

管道的分布参数模型为若干集中参数模型的集合,在AMESim中可设置集中参数模型个数 (默认为5),每段集中参数模型管道的压力与流量表达式为:

式中,P为管道各点的压力;Q为管道各点的流量; ρ为流体密度;υ为流体运动黏度;l为集中参数模型下管道长度;d为管道内径;β'为管道综合弹性模量。

管道分布参数模型可以等效为多个集中参数模型串联构成,则其压力与流量表达式为:

式中,P0…Pn为各段集中参数模型管道进出口压力;Q0…Qn为各段集中参数模型管道进出口流量; Δl1…Δln为各段集中参数模型管道长度。

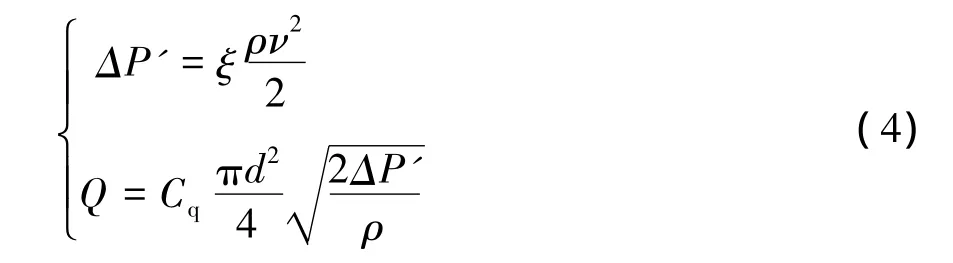

管接头分为扩大管件与缩小管件2种类型,其压力损失为局部压力损失,管接头处压力与流量的表达式为:

式中,ξ为局部阻力系数,Cq为流量系数,ν为管道内流体平均流速。

根据实际工况需求,按照管径为 31.5mm,40mm,51mm,64mm,76mm,89mm,管长由100m增加至1600m搭建了多组仿真模型进行对比分析,不同管径下对应管接头的关键参数均按照标准设置。乳化液密度为995kg/m3,动力黏度为6cP,仿真时间设定为100s。

2.3 仿真结果分析

图3为管径40mm,流量分别为400L/min与600L/min时长距离供液管道压力损失与管长之间的关系。由图3可以看出,压力损失与管长成线性规律,随着管长的增长,压力损失逐渐增加,在流量与管径相同的情况下,压力损失与管长成正比,而流量越高,压力损失越大。图4为流量Q为400L/min,管长L分别为100m,200m和300m时长距离供液管道压力损失与管径之间的关系。由图4可以看出,在管长与流量相同的情况下,随着管径的增加,压力损失急剧减小,当管径增加至某特定值,压力损失变化幅度逐渐减小,最后趋近于0。同时可以看出,管长越长,压力损失越大。

图3 管长与压降关系分布

图4 管径与压降关系分布

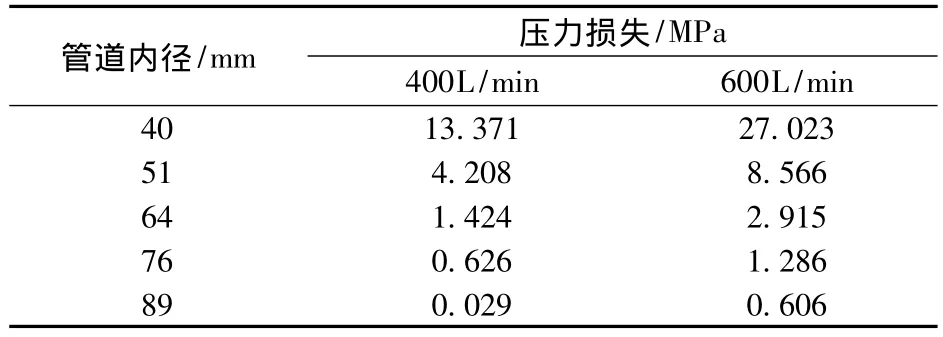

2.4 实际工况校核

以宁煤某工作面为例,供液管道长度为1600m,最大流量为400L/min,要求在整个供液过程中压力损失不超过2MPa。仿真结果如表1所示,选取管径为64mm,其压力损失为1.424MPa,满足要求;实际系统中采用的管径为64mm,其压力损失为1.68MPa。仿真与实际工况较为接近,根据仿真结果所选取的管径可以满足实际工程要求。

表1 仿真结果

3 结论

长距离供液管道压力损失主要为沿程压力损失,接头处产生局部压力损失很小,管长越长,流量越大,压力损失越大;管径越大,压力损失越小。根据实际工况下的管长与流量,需合理选择管径,使压力损失满足要求;在长管道大流量的情况下,需选择较大的管径,随着管径的逐渐增大,压力损失变化幅度显著减小,管径到达某值时,其对压力损失的影响微乎其微,此时再增大管径效果不再明显,同时会大幅增加系统造价,降低系统安全等级。

[1]路甬祥.液压气压技术手册[M].北京:机械工业出版社,2002.

[2]蔡亦钢.流体传输管道动力学[M].杭州:浙江大学出版社,1990.

[3]李华聪,李 吉.机械/液压系统建模仿真软件 AMESim[J].计算机仿真.2006(12).

[责任编辑:王兴库]

TH137

B

1006-6225(2012)04-0030-02

2012-06-11

陈 铎 (1975-),男,宁夏固原人,工程师,从事煤矿机电方面的管理工作,现任集团公司羊场湾煤矿副矿长。