煤矿综采和综放工作面降尘与清洁生产技术的发展

王国法,张崇宏

(1.天地科技股份有限公司开采设计事业部,北京100013; 2.煤炭资源高效开采与洁净利用国家重点实验室 (煤炭科学研究总院),北京100013;3.兖矿集团综机管理中心,山东邹城273500)

综述

煤矿综采和综放工作面降尘与清洁生产技术的发展

王国法1,2,张崇宏3

(1.天地科技股份有限公司开采设计事业部,北京100013; 2.煤炭资源高效开采与洁净利用国家重点实验室 (煤炭科学研究总院),北京100013;3.兖矿集团综机管理中心,山东邹城273500)

分析我国综采和综放工作面煤层治理现状,介绍澳大利亚煤矿煤层控制标准和美国著名的二十英里煤矿矿井降尘和清洁生产技术现状及技术特点,探讨煤矿降尘技术基础研究和煤矿清洁生产技术发展方向,提出综采综放工作面降尘系统设计与开发方案。

综采和综放;工作面降尘;清洁生产;降尘系统

煤矿生产作业过程中产生大量煤尘,煤尘是煤矿生产中的六大灾害之一。煤尘不但严重危害煤矿井下职工的健康,而且存在煤尘爆炸等严重的事故隐患,煤尘沉积粘附在井下设备和精密仪器上,会加速机械设备的磨损,缩短精密仪器的使用寿命。综采和综放工作面是煤矿生产集中作业点,也是主要产尘源,综采和综放工作面通过降尘实现清洁生产是国内外煤矿和煤矿职工共同追求的目标。世界主要产煤国家以法规或规程的形式规定了煤矿井下工作面煤尘标准,然而,我国大多数煤矿长期达不到限制标准要求,一些煤矿对工作面降尘不重视,甚至没有采取充分的降尘措施。根据测定,在没有采取有效防尘措施的情况下,综采工作面的粉尘浓度可达2500~3000mg/m3,而综放工作面粉尘情况则比一般的综采工作面更为严重,综放面内产尘量可达矿井总尘量的60%以上,采煤机割煤、移架和放煤等工序平行作业时,有些煤矿个别瞬时原始总粉尘浓度甚至高达8000~10000mg/m3,即使采取措施,多数工作面的粉尘情况依然相当恶劣,采煤机下风侧粉尘浓度最大可达1000mg/m3以上。上述这些粉尘浓度数据已远远超出国家标准的相关规定。

新世纪以来,我国煤炭开采技术水平大幅提高,综合机械化采煤工艺得到了普遍的应用,厚煤层大采高长壁开采技术和放顶煤长壁开采技术居国际领先水平。随着煤炭工业开采技术水平的进步,生产率的大幅提高,粉尘对工人职业健康的危害日益凸显出来。深入研究煤尘产生与扩散规律和降尘原理,开发煤尘综合治理技术和自动化高效降尘系统,实现煤矿清洁生产已成为煤矿技术进步的重要目标。

1 我国综采和综放工作面煤尘治理现状

我国《煤矿安全规程》2011版《煤矿作业场所职业危害防治规定 (试行)——煤矿井下粉尘综合防治技术规范—AQ1020-2006》和《煤矿采掘工作面高压喷雾降尘技术规范—AQ1021-2006》分别对煤尘规定了限制标准。《煤矿安全规程》规定呼吸性粉尘、全尘浓度标准,等效8小时内:游离二氧化硅含量10%以下;呼吸性粉尘浓度3.5mg/m3以下;全尘浓度10mg/m3以下。《煤矿作业场所职业危害防治规定 (试行)》中规定呼吸性粉尘、全尘浓度标准,等效8小时内:游离二氧化硅含量5%以下;呼吸性粉尘浓度5mg/m3以下;全尘浓度10mg/m3以下。

我国自“七五”期间,研究综采工作面综合防尘技术,重点解决了长钻孔煤层注水和液压支架喷雾降尘等技术。一些先进矿井一直比较重视工作面煤尘治理,但大多数煤矿对煤尘治理和清洁生产的意识还不够强,措施不到位,综采和综放工作面煤尘普遍超过安全规程要求,距国外先进水平有较大差距。目前,国内综放工作面粉尘的防治主要通过三方面实现:一是在采煤之前,通过注水工艺来提高煤体的润湿性或采取合理的开采工艺来实现降低煤体产尘的可能性;二是在开采时,利用特定的防尘技术控制尘源,使粉尘存在于特定的空间和位置,不能进一步扩散;三是利用相关除尘技术或设备,及时地把产生的粉尘过滤或排除掉。依据这三方面,综放工作面防尘技术主要有以下几种:

(1)煤层预先注水防尘 煤层预先注水湿润煤体是采煤工作面防尘的基本措施,目前我国已经有较多的应用。煤层预先注水基本防尘机理是通过打钻孔向煤体中注水,提高煤体的含水量和润湿性,从而减少采煤时粉尘的产生。

(2)采煤机喷雾防尘 机械化采煤中,尤其以采煤机产尘最为突出,采煤机滚筒割煤及向刮板输送机装煤时产生大量的粉尘,成为综放工作面防尘的重点。采煤机割煤时采用滚筒摇臂径向雾屏及液压支架探梁辅助喷雾降尘技术、采煤机内、外喷雾降尘技术、采煤机高压喷雾负压二次降尘技术,而采煤机滚筒内喷雾效果差的问题一直没有解决。

(3)液压支架移架自动喷雾降尘 液压支架在降柱和前移过程中的产尘量约占整个工作面产尘量的30%左右,有的高达900~1600mg/m3。研制了液压支架自动喷雾控制阀,实现了液压支架在降柱、移架、推溜过程中的自动喷雾除尘,获得较广泛的应用。

(4)放煤自动喷雾降尘 放煤时的产尘量较大,约占整个工作面产尘量的30%以上。采用在放顶煤支架后部放煤机构处安装放煤自动喷雾控制阀即喷雾装置,实现放煤时自动喷雾降尘,取得了较好的效果。

(5)空气幕隔尘 利用在条形风口中吹出条缝形空气射流,实现将尘源扩散出来的煤尘与周围空气隔离,从而保证工作区的清洁生产条件。

2 国外先进矿井降尘和清洁生产技术现状

2.1 澳大利亚矿山安全要求

澳大利亚昆士兰《矿山安全健康规程2001-89矿山安全健康管理体系》要求必须采取措施保证:每个矿工接触呼吸性粉尘的含量必须在可接受的范围内,并且矿工所呼吸空气中的呼吸性粉尘的浓度不得超过规定标准 (按照澳大利亚AS2985.5的标准计算,等效8小时内):煤尘为3mg/m3,游离二氧化硅为0.1mg/m3。

2.2 美国矿井降灾和清洁现状

以美国著名的二十英里矿为例,该矿于1983年投产,1989年安装生产第1个长壁工作面。计划年商品煤产量为9Mt到11Mt。该矿煤层具有低硫、高挥发性、高发热量的特点。煤层厚度平均为2.4~3m,煤层埋藏深度为210~480m。煤层灰分9.8%,原始水分10.3%,发热量26.3MJ/kg,低瓦斯矿井。煤层直接顶、底板为复合性页岩,较松软。生产布局为1个长壁工作面和2个连续采煤机掘进工作面。该矿采用抽出式通风方式,共有5个进风风井,3个回风井。矿井总通风量为36800m3/ min,其中长壁工作面供风量为 2265~3400m3/ min;每个连续采煤机掘进工作面的供风量为1700~2265m3/min,使用2台局部通风机向3个掘进迎头供风。井下胶带运输系统全长约为12.8km。主大巷胶带宽度为1524mm,带速为4.7m/s。巷道胶带带宽为1.8m,带速为4.2m/s。在主大巷胶带以里设有一个缓冲煤仓,用来调节胶带煤流量,整个胶带的设计运量可以到达5000t/h。

矿井供水主要用于防尘系统和设备冷却用水,设计供水能力为270m3/h。地面水由2路供向井下,2路在井底车场汇集。然后经直径为219.1mm的管路供至约3.2km以外的加压站。加压泵站的功率为320kW,采用变频控制,从而实现整个井下供水能保持一个较为稳定的压力。泵站的正常工作压力为3MPa,供水流量为270m3/h。

该矿在供水系统中添加液体化学降尘剂 (Polo Citrus),化学降尘剂的作用除了增加降尘效果以外,还可以起到冷却系统除垢的作用。化学添加剂在井底加压泵站添加,添加比例为1∶35,约增加吨煤成本2.6美元。

为保证水质,在井底加压泵站还安装了具有反冲洗功能的水质过滤器,除去粒径大于100μm的悬浮物颗粒。经过井底加压泵站后,采用直径168.3mm的管路分别向掘进迎头和长壁工作面供水。在工作面单轨吊泵站 (距离工作面约为600m)处设另外一组加压泵站。该站的功率为300kW,也采用变频控制。采煤面泵站最大压力5.3MPa,工作压力通常为3.3MPa,供水流量可达240m3/h,采用4条75mm的钢管向工作面供水。为防止供水管路的垢、锈影响水质,在工作面加压泵站安装了具有反冲洗功能的水质过滤器,对水进行二次过滤,除去粒径大于200μm的悬浮物颗粒。

长壁工作面降尘系统从工作面泵站通过4路75mm钢管由单轨吊吊挂向工作面供水,其中:1路钢管供至工作面中部,变成50mm的高压胶管供采煤机冷却及内外喷雾用水;1路钢管贯穿整个工作面,利用10组环形系统供支架喷雾用水,环形系统胶管为50mm;1路由50mm的胶管供转载机、破碎机喷雾用水;1路经减压阀减压后,供运输设备电机、减速箱冷却水。

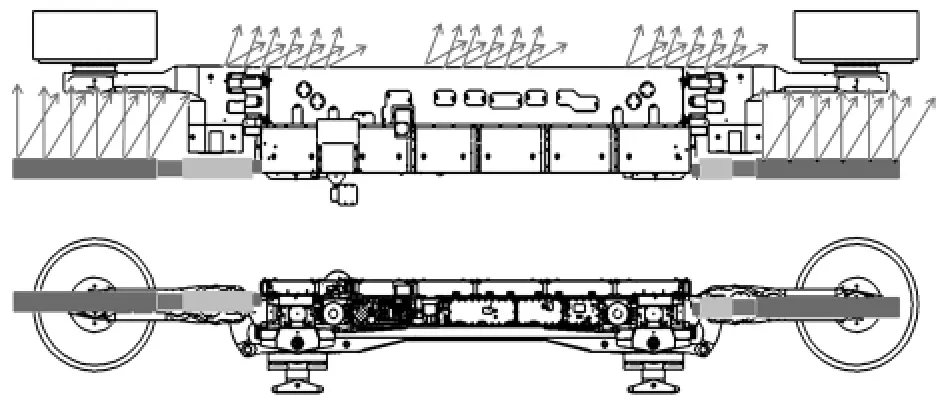

采煤机设有完善的内外喷雾装置,内外喷雾共安装了160个喷头。其中每个滚筒安装的54个内喷雾喷头位于截齿后方,滚筒采用刀型截齿;采煤机机身工作面侧安装有2组共32个外喷雾喷头,其中16组喷头倾斜向工作面顶板,16组喷头垂直工作面煤壁;在采煤机摇臂上安装了可调节式伸缩臂外置喷雾降尘装置,共安装喷头16个,主顺侧喷雾降尘装置要比滚筒切割线长出300mm,以便安装在端头的喷头偏向工作面尾顺侧,控制含尘风流沿工作面煤壁流动,避免流向人行道。采煤机的内外喷雾系统用水量约为60m3/h。

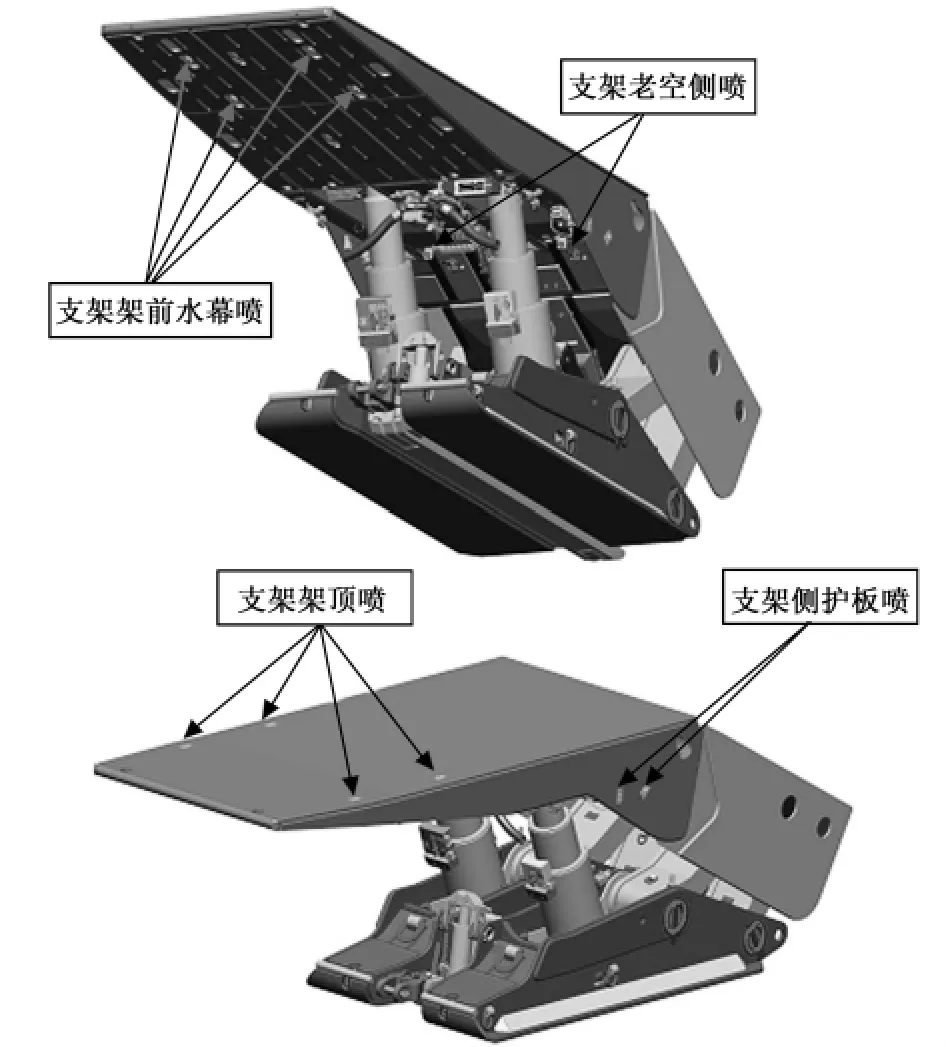

支架喷雾系统(如图1所示):每个支架安装了31个喷头,共分4个单独的回路,由电磁阀控制。其中:主顶梁前端水幕,喷头4个,在采煤机割煤时,自动开启采煤机上风侧3架、下风侧5架同时喷雾(两滚筒之间的支架喷雾不开);主顶梁顶板喷雾,喷头8个,移架时喷雾润湿支架上方煤岩体;支架采空侧喷雾,喷头15个,移架时喷雾,防止后部粉尘进入人行道;支架侧护板喷雾,喷头4个,移架时喷雾,减少漏煤矸的粉尘。为防止主顶梁和侧护板喷雾水流向人行道,还在侧护板上设有引流槽。

工作面转载机、破碎机粉尘控制采用除尘风机和喷雾系统相结合的方式。共安装2台除尘风机,转载机机头除尘风机功率为22kW,破碎机除尘风机功率为7.5kW;共安装喷头60个,其中破碎机安装喷头40个,转载机安装喷头20个。

图1 支架喷雾系统

2.3 国外煤矿清洁生产技术的特点

(1)在降尘和防尘措施设计上将人的工作环境放在首位,降尘装置在避免造成人身潮湿的前提下实现效果最佳。

(2)从巷道布置 (工作面专用回风巷,回风巷无人作业)、采煤工艺 (采煤机单向割煤,避免人员进入回风侧作业)、可靠的防尘措施、有效的个体防护 (头盔)4个方面采取综合措施,最大限度地使作业人员减少吸尘。

(3)工作面各设备设计制造时,充分考虑防尘的需要,使采煤机与支架本身具有良好的降尘和防尘功能。

(4)提高工作面自动化水平,减少工作面用人。采煤机记忆割煤、液压支架自动跟机移架,工作面巷道超前无支护等,大大减少了工作面用人,使作业人员在新鲜风流中作业成为可能。

(5)工作面喷雾降尘系统自动化控制。

(6)多喷头、大水量。例如,一架液压支架安装31个喷嘴,采煤机的喷雾用水量能达到60m3/h。

(7)不片面追求雾化效果,采用大水量预湿破碎煤体,减少粉尘产生,而不是待粉尘飞扬后,依靠水雾降尘。这一点突破了一般喷雾降尘的理念,另一好处就是避免人身淋湿。

(8)采用降尘与控尘相结合,将剩余煤尘控制在人行道以外。

(9)高度重视防尘供水系统参数。喷雾泵采用变频控制,通过调整泵的流量实现喷雾水的压力恒定,从而确保好的降尘效果。

(10)法律保障,人心所向。保护劳工的身体健康,是严格的法律规定,不管是对企业管理者还是对劳工来说都已经深入人心,成为自觉的行动。劳工强大的自我保护意识对作业环境提出了高要求;强大的工会为劳工维权提供了保障。

3 综采综放工作面降尘与清洁生产技术的创新

3.1 煤矿降尘技术基础研究

重点研究解决难溶水煤层开采作业中煤尘产生和扩散规律、煤尘控制原理与方法、综合降尘系统及关键元器件技术和基于机器视觉的煤尘在线检测等国内外煤尘防治的热点和难点问题。通过采取理论研究、实验分析、现场测试和数值模拟相结合的方法,建立了煤尘动力学模型并实现数值模拟;建立考虑雾滴的两相流动数学模型并实现数值模拟;优化高压引射负压降尘系统喷嘴参数;建立煤尘实时在线检测系统。

研究难溶水煤层煤尘与降尘剂的吸附沉降规律,对难溶水煤层煤尘的防治无论是用煤层注水还是喷雾降尘,都面临水对煤尘的湿润问题,因此需要研究水对煤尘的湿润机理并研究表面活性剂对煤尘亲水性的作用机理,进而为降尘剂的研制提供理论支持。与此同时研究在一般重力场中煤尘与降尘剂的吸附沉降规律,为喷雾降尘方法的研究提供理论支持。

建立喷雾降尘过程气体-颗粒两相流动模型,深入研究喷雾降尘的原理和方法,研究颗粒的形状、风流场的建立、喷雾场各参数的确定等。同时,攻克数学模型的数值求解,包括偏微分方程组的离散化和压力与速度耦合关系的处理等。

高压引射负压降尘系统喷嘴参数优化,喷嘴作为其中最基本的元件,直接影响到降尘效果。影响喷嘴性能好坏的参数主要有:条件雾化角、雾滴粒径、雾滴分布均匀度和雾滴速度等,要研究各参数对喷嘴喷雾效果的影响规律,并对设计参数进行优化,以达到喷雾角度、雾化程度、喷雾距离等的最优匹配,提高降尘效率。

煤尘图像的处理算法,采用有效的智能算法来对煤尘图像进行处理,为最终的煤尘测量打下良好的基础。图像处理算法包括图像预处理、分割和识别算法,所有的处理算法必须同时满足有效性和快速性,这样才能保证对煤尘实时、准确地检测。

3.2 综采综放工作面降尘系统设计与开发

3.2.1 综采综放工作面降尘系统设计原则

(1)以主动抑尘技术措施为主,被动防尘为辅。

(2)对支架的工作循环过程形成全方位的防降尘系统。

(3)对采煤机割煤产生的粉尘实施立体式全覆盖的防尘技术措施。

(4)对转载机、破碎机实施全封闭,并抽尘净化。

(5)提高自动化和智能化程度,尽可能减少人为操作防尘设施。

3.2.2 一般综采和综放工作面主要尘源点分析

(1)采煤机割煤产生的粉尘、割煤过程中煤炭垮落冲击产生的粉尘,估计产尘浓度约1000mg/m3。

(2)支架降柱、移架产生的粉尘,产尘浓度约100mg/m3。

(3)放顶煤过程中煤炭垮落产生的冲击粉尘。产尘浓度视煤的硬度和放煤高度而定,这部分粉尘通过设计合理的喷雾可以引向采空区,防止扩散至人行道侧。

(4)转载机、破碎机产尘,产尘浓度约100mg/m3。

3.2.3 综放工作面综合降尘系统

(1)供水系统 是工作面防尘系统的关键部分,一方面要保障水质要求,另一方面必须保证供水量和供水压力的稳定性。加压泵站采用变频控制技术并加装自动反冲洗水质过滤系统,除去粒径大于 100μm的悬浮物颗粒,泵站最大供水压力16MPa。

(2)主动抑尘措施 首先对工作面的煤层进行煤层注水可注性鉴定,确定注水工艺和注水参数,并采用煤层注水监控系统实现煤层注水自动化。该系统利用高压流量压力传感器自动监测各种注水参数,并具有动静压自动切换、远程控制和自动识别跑水等功能,可针对不同煤层地质条件,采用合适的注水工艺,保证注水的效果。

采煤机机身工作面侧安装有2组共32个外喷雾喷头,其中16个喷头倾斜向工作面顶板,16个喷头垂直工作面煤壁。这2组喷嘴的作用有2个:一是保障含尘气流沿煤壁流动;二是捕集部分粉尘和湿润煤壁。

(3)采煤机喷雾降尘系统 采煤机割煤过程中必须采用外喷雾进行割煤过程中的降尘。外喷雾分2个部分:一是在机身上固定的喷雾系统,该喷雾系统的主要作用是将含尘气流引向煤壁,防止含尘气流扩散到人行道一侧而危害作业人员,同时湿润煤体和捕集部分粉尘;二是跟踪采煤机滚筒的高压外喷雾降尘系统,该系统的主要作用是捕集已飞扬起的粉尘。

在采煤机摇臂上安装了可调节式伸缩臂外置喷雾降尘装置,共安装喷头16个,主顺侧喷雾降尘装置要比滚筒切割线长出300mm,以便安装在端头的喷头偏向工作面尾顺侧,控制含尘风流沿工作面煤壁流动,避免流向人行道。内外喷雾系统用水量约为60m3/h。如图2所示。

图2 采煤机综合防尘效果

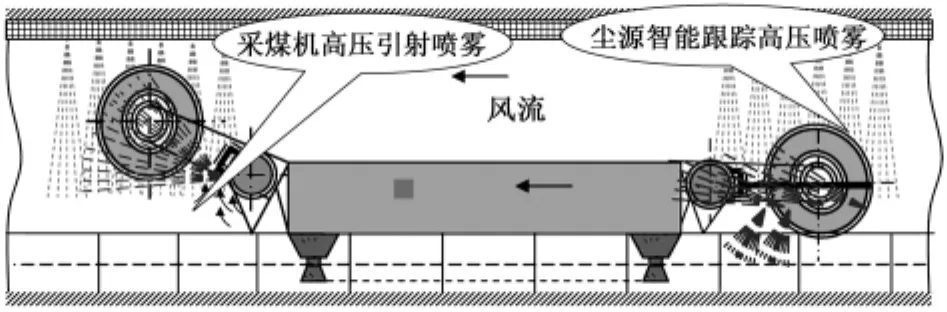

跟踪采煤机滚筒的高压外喷雾降尘系统如图3所示,利用主顶梁前端水幕,喷头4个,在采煤机割煤时,自动开启采煤机上风侧3架、下风侧5架同时喷雾 (两滚筒之间的支架喷雾不开)。

图3 跟踪采煤机滚筒的高压外喷雾降尘系统

采煤机尘源跟踪喷雾降尘系统应用于采煤工作面时,采煤机上安装1个红外发射器,每个支架的前立柱处安装1个红外接收器,当采煤机运行至某一位置时,该位置对应的接收器接收到信号后,其配接的控制箱负责将该接收器的位置信息,以广播通讯方式发送给所有联机的控制箱,按统一设定的程序和参数,由这些控制箱自行判断是否打开其控制的电磁阀,执行喷雾降尘及延时功能,从而实现对采煤机前、后滚筒及下风流的定点跟踪喷雾,减小粉尘产生量并消除采煤机下风流粉尘污染。

(4)支架移架及放顶煤喷雾降尘系统 每个支架安装了25个喷头,共分4个单独的回路,由电磁阀控制。其中:主顶梁前端水幕,喷头4个,在采煤机割煤时,自动开启采煤机上风侧3架、下风侧5架同时喷雾 (两滚筒之间的支架喷雾不开);主顶梁顶板喷雾,喷头8个,移架时喷雾润湿支架上方煤岩体;支架采空侧喷雾,喷头6个,放顶煤时相邻3架同时喷雾,防止后部粉尘进入人行道;支架侧护板喷雾,喷头4个,移架时喷雾,减少漏煤矸的粉尘。为防止主顶梁和侧护板喷雾水流向人行道,应在侧护板上设有引流槽。全部喷雾均实现自动化喷雾。

(5)工作面转载机、破碎机防尘系统 粉尘控制采用除尘风机和喷雾系统相结合的方式。共安装2台除尘风机,转载机机头除尘风机功率为11kW,破碎机除尘风机功率为11kW;共安装喷头60个,其中破碎机安装喷头40个,转载机安装喷头20个。

4 结束语

综采综放工作面煤尘综合治理技术和自动化降尘系统还在开发完善中。目前,该项创新研究和工程应用,从理论角度讨论煤尘图像预处理、分割和识别算法;煤尘扩散机理和水雾降尘机理;建立煤尘动力学模型并实现数值模拟;建立考虑雾滴的两相流动数学模型并实现数值模拟,理论分析用于指导实际开采作业的防尘工作。从实践角度借助于实验数据统计分析验证理论模型的正确性;利用虚拟现实技术,实时再现采掘面煤尘产生与扩散场景。开发的新型综采综放工作面煤尘自动化降尘系统,将突破现有降尘技术的瓶颈,为实现煤矿工作面清洁生产提供保障。

[1]王国法.放顶煤液压支架与综采放顶煤技术[M].北京:煤炭工业出版社,2010.

[2]Victor S.L'vov,Anna Pomyalov.One-fluid description of turbulently flowing suspension[J].Chaotic Dynamics,2002(3).

[3]Patankar NA,Joseph D D.Modeling and numerical simulation of Particulate flows by the Eulerian-Lagrangian approach[J] . Int.J.Multiphase Flow,2001,27(10):1659-1684.

[4]S.V.Apte,K.Mahesh,T.Lundgren.A Eulerian-Lagrangian model to simulate two-phase/particulate flows[J].Center for Turbulence Research Annual Research Briefs,2003:161-171.

[5]Delia Jiroveanu,Pascal Gardin,Jean-Francois Domgin.Modelling and numerical simulation of 3D bubble flow by the Eulerian-Lagrangian approach[J].Progress in Computational Fluid Dynamics,2007,7(2-4):163-169.

[6]刘荣华.综采工作面隔尘理论及应用研究[D].长沙:中南大学,2010.

[责任编辑:施红霞]

Development of Dustfall and Clean Production Technology in Full-mechanized Mining and Caving Mining Face

WANG Guo-fa1,2,ZHANG Chong-hong3

(1.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Beijing 100013,China; 2.State Key Laboratory of Coal Resources Mining&Environment Protection,China Coal Research Institute,Beijing 100013,China; 3.Full-mechanized Equipment Management Center,Yanzhou Mining Group,Zoucheng 273500,China)

Current coal dust prevention status of full-mechanized mining and caving mining face in China was analyzed,and Australian coal dust control standard and mine dustfall and clean production status and technical character of American known 20 Miles Mine was introduced.Basic research of mine dustfall technology and clean production technology tendency was discussed and dustfall system design and development projection for full-mechanized mining and caving mining face was put forward.

full-mechanized mining and caving mining;dustfall in face;clean production;dustfall system

TD714.4

A

1006-6225(2012)04-0001-05

2012-04-09

国家高技术研究发展计划 (863计划)重大项目:煤炭智能化掘采技术与装备 (一)(2012AA06A407)

王国法 (1960-),男,山东文登人,研究员,博士生导师,中国煤炭科工集团首席科学家,天地科技股份有限公司开采设计事业部开采装备技术研究所所长,国家级有突出贡献中青年专家,长期从事煤矿开采技术与装备研究。