7B04铝合金薄板成形过程中的退火工艺优化

景 武,赵 怿,许广兴,游江海

(1.海军驻沈阳地区航空军事代表室,辽宁沈阳110034;2.沈阳飞机设计研究所,辽宁沈阳110035;3.西南铝业(集团)有限责任公司,重庆404100)

7B04铝合金是Al-Zn-Mg-Cu系超高强度铝合金,广泛用于梁、框、壁板、蒙皮及接头等飞机结构受力件的设计及制造,其中7B04铝合金薄板的用量很大,占机体结构铝合金材料比例较高。

原料板晶粒度对飞机零件性能具有至关重要的影响[1-2]。晶粒度不合格将使板材产生粗晶(橘皮缺陷),对板材的疲劳性能产生影响;板材在制成零件的过程中,要经过一系列变形过程,由于原材料板材的晶粒度不均匀会造成后续变形量的不一致,从而造成较大的内应力,甚至导致初始裂纹的产生,不能满足设计使用要求[3]。因此,飞机设计使用对7B04铝合金原料板的晶粒度有严格要求(标准中规定合格板材的晶粒度不超过2级水平),而采用传统工艺生产的7B04铝合金原料板常会出现晶粒度粗化现象。

7B04 O/OB状态铝合金薄板原料板的成形过程为:铝合金铸锭→热轧→冷轧→切片→退火→矫直。从原料板的成形过程来看,化学成分、冷轧过程变形量和退火工艺均会对板材晶粒度产生影响[4]。

本文从退火工艺优化角度,对7B04铝合金薄板的晶粒度改善方法进行研究,并分析采用优化工艺生产的铝合金板的组织和性能。

1 工艺流程优化及试验

在常规工艺中,7B04铝合金薄板成形采用箱式炉退火,退火制度为:加热至300~400℃,保温1~2h,随炉冷却至250℃以下出炉空冷。

采用该工艺成形时板材在进行箱式炉退火过程中无法对退火时间进行精确控制,常导致退火时间延长,使板材晶粒粗化。针对该种情况,本文提出一种先对板材进行快速加热到一定温度并水冷,然后再进行箱式炉退火的方案。即通过快速升温,使板材在极短时间内完成再结晶形成细小晶粒,然后进行高温全退火,缓慢冷却,使板材内溶解物充分沉淀,避免材料自然失效,从而得到细晶7B04板材。

优化后的板材成形过程为:

铝合金铸锭→热轧→冷轧→切片→“410℃快速加热并水冷”+箱式炉退火→矫直。

为考察退火工艺优化对7B04 O/OB状态铝合金薄板晶粒度和性能的影响,采用优化退火工艺成形出一块板厚度为3.5mm的7B04 OB状态铝合金薄板。

板材的化学成分如表1所示。

表17 B04 OB状态铝合金薄板化学成分(质量分数)%

在成形后的板材上切取试样,观察板材低倍组织,进行室温力学性能试验和剥落腐蚀试验,并与飞机零件设计要求指标进行对比。由于实际使用时板材多为T62、T74状态,故将试样热处理至T62、T74状态进行组织观察和拉伸性能试验。

2 试验结果与分析

2.1 晶粒度

对采用退火工艺优化生产的7B04 OB δ3.5mm薄板去除包铝层和未去除包铝层的低倍组织进行观察,见图1和图2。

从图1、图2中可以看出,采用退火工艺优化生产的板材经腐蚀后,无论在包铝层还是在基体金属中都无目视可见的粗晶组织、低倍组织无分层,板材的晶粒度均不超过2级,满足设计使用对晶粒度的要求。

图1 去除包铝层低倍照片

图2 未去包铝层低倍照片

优化后工艺成形的板材晶粒度得到细化是由于通过快速加热升温(到410℃)保温,然后水冷使得合金元素部分固溶、在变形组织中形成部分过饱和固溶体,这部分过饱和固溶体在板材后续退火过程中起到了抑制板材回复再结晶的作用,从而确保了板材组织的细化,即可获得细晶板材[5-6]。

2.2 低倍组织

对采用退火工艺优化生产的7B04 δ3.5mm薄板OB、T62和T74状态的金相组织进行研究,结果见图3~图5。

图3 退火状态金相组织

图4 T62状态金相组织

图5 T74状态金相组织

由图3~图5可以看出,工艺优化后的退火态组织正常,未出现包铝层扩散;退火状态经淬火时效处理成T62和T74状态后,组织正常,无过烧迹象,满足飞机零件设计使用要求。

2.3 力学性能

对退火工艺优化成形的7B04δ3.5mm铝合金OB状态薄板进行室温横向力学性能试验,试验结果见表2。

表2 板材室温横向力学性能检验结果

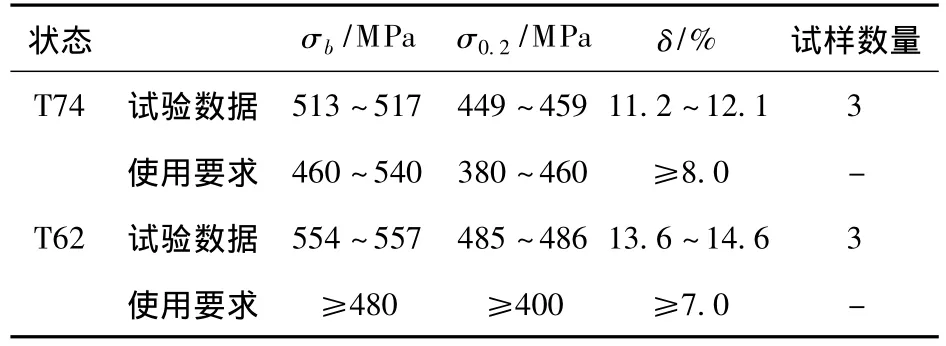

将退火状态板材淬火时效至T62或T74状态,对室温横向力学性能进行测试,结果见表3。

表3 板材经淬火时效后的室温横向力学性能

从表2、表3的试验结果可以看出,退火工艺优化生产的7B04 δ3.5mm薄板OB状态的室温横向力学性能及处理成T74和T62两种状态后的室温横向力学性能均能满足飞机零件设计使用要求。

2.4 疲劳性能

按HB5287试验标准切取试样进行轴向疲劳性能试验,试样方向:LT,试样状态为:T62;试样形式:片状试样;试验条件为:Kt=1、R=0.1、f=(100 ~ 130)Hz,应力水平为:230MPa、190MPa、160MPa;Kt=3、R=0.1、f=(100 ~ 130)Hz,应力水平为:130MPa、100MPa、85MPa;轴向疲劳性能试验数据如表4所示,轴向疲劳性能试验结果如图6所示。

表4 室温轴向疲劳性能试验数据

图中“原始数据”取自“XX工程”材料国产化研究7B04 OBδ2.0mm板材的疲劳性能曲线,“新工艺”为本次采用新工艺生产的7B04 OBδ3.5mm板材处理成T62状态后测得的三个高应力值的疲劳性能试验结果。

图6 7B04 T62δ2.0mm、3.5mm轴向疲劳性能对比

从图6可以看出,采用新工艺生产的7B04 OBδ3.5mm铝合金薄板的疲劳性能与“XX工程”材料国产化7B04 OBδ2.0mm板材的疲劳性能相当,数据正常,分散性小。说明采用新工艺生产的7B04 T62δ3.5mm薄板的疲劳性能并未受到影响。

2.5 电导率

电导率性能试验结果如表5所示。

表5 电导率性能试验结果

从表5可以看出,采用新工艺生产的7B04 OBδ3.5mm薄板处理成T74状态后,其电导率性能满足飞机设计使用要求。

3 结论

1)在常规成形过程中的退火工艺基础上增加“410℃快速加热并水冷”工序新工艺,可使7B04 OB铝合金薄板晶粒度得到改善,满足飞机零件设计对晶粒度不超过2级的要求;

2)采用新工艺生产的7B04 OB铝合金薄板及经过淬火时效到T62和T74状态后,组织正常,室温力学性能良好,满足飞机零件设计使用要求;

3)采用新工艺生产的7B04 OB铝合金薄板过淬火时效到T62状态后,疲劳性能良好,满足飞机零件设计要求;

4)采用新工艺生产的7B04 OB铝合金薄板及经过淬火时效到T62和T74状态后,电导率满足飞机零件设计要求。

[1]张华,徐崇义,孙强.2014-T651铝合金板材生产工艺研究[J].轻合金加工技术,2002,30(6):38 -40.

[2]胡冠奇,范振杰,程国典.铝板带板形控制的几个要素[J].材料科学,2007(5):26-27.

[3]高数增.铝合金板带材固溶淬火技术[J].轻合金加工技术,1999,27(6):14 -15、27.

[4]李志辉,熊柏青,张永安.7B04铝合金双级时效的微观组织与性能[J].稀有金属材料与工程,2008,37(3):521-524.

[5]ZH Li,BQ Xiong,YA Zhang,et al.Microstructural evolution of aluminum alloy 7B04 thick plate by various thermal treatments[J].Transactions of Nonferrous Metals Society of China,2008,18(1):40 -45.

[6]蹇海根,姜锋,黄宏锋,等.固溶-时效处理对7B04合金组织和性能的影响[J].兵器材料科学与工程,2009,32(4):72 -76.