TO-252晶体管全自动测试/打标分选机设计

马利年,李伟民

(汕头市宇信科技有限公司,广东 汕头 515041)

1 引言

TO-252晶体管与普通的TO-251晶体管的区别在于产品的管脚外型上,TO-252晶体管管脚经过了整型。在应用上,TO-251晶体管应用于直插式电路板上,而TO-252晶体管则应用于贴片封装的电路板上。因此TO-252晶体管在产品的制造过程中,必须避免产品管脚变形,以确保产品与电路板的焊接良好。TO-252晶体管管脚整型后,中间脚长度约为0.8mm~1.0mm左右,因此,采用传统的国内下落式轨道送料的测试分选机进行产品测试时,往往由于测试夹具与产品管脚接触不良,容易造成电参数测试误测。针对以上管脚变形和测试误测两个关键问题,笔者所在公司与某半导体厂家合作,研制出目前国内最为先进的自由下落式轨道送料的TO-252全自动测试、打标分选机,成功解决了上述难题。性能达到国内客户需求,价格远远低于进口设备。

2 主要技术参数

工作方式:管条对管条系统。

控制系统:专业工控机。

适用器件:TO-252等。

测试工位:3个。

打标工位:1个。

刷灰工位:1个(可选)。

VISION工位:2个。

分BIN数量:15或11。

UPH:>6K(含200ms测试时间)。

动力要求:

(1)电源:AC220V,50Hz,单相,功率 2kW;

(2)气体:4.5kg·cm-2以上(干净气体)。

3 全自动测试分选机结构及功能

3.1 机械手机械结构

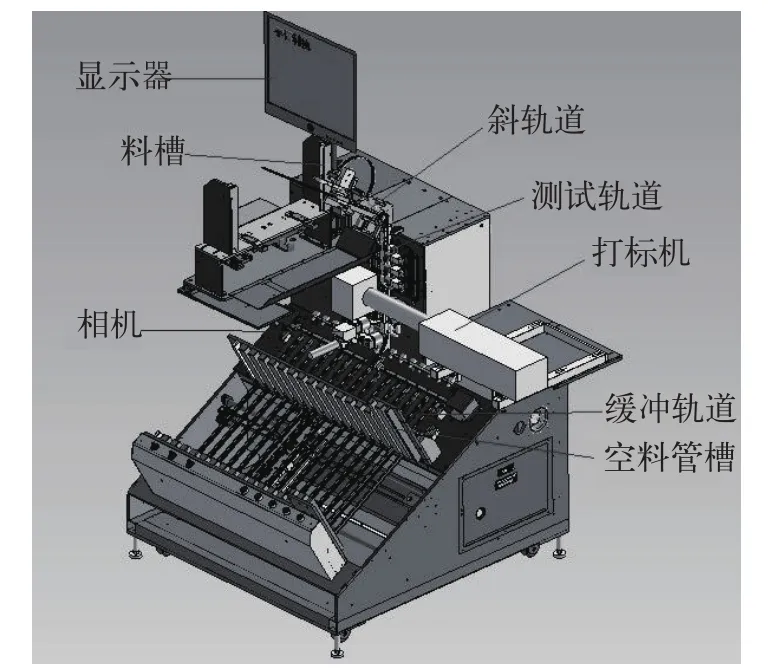

图1 TO-252晶体管全自动测试分选机机械图

机械手机械结构如图1所示。由进料部分、斜轨道与产品换向部分,测试、打标、外观检验部分,分档出料部分组成。实现管条进料、管条出料的产品测试、打标、外观检测、分档和装管的一条龙全自动作业。

3.2 各部分功能介绍

进料部分主要由进料槽、推管机构、翻转机构等组成。完成将料管中产品自动送到斜轨道的送料功能,进料槽可容纳约30条待测产品管条。

斜轨道与产品换向部分主要由斜轨道、分管机构、换向与旋转机构组成。斜轨道起到产品缓冲作用;分管机构保证了斜轨道产品每次最多送两只产品进入换向与旋转机构;换向与旋转机构通过旋转电机将产品换向后送入测试轨道。

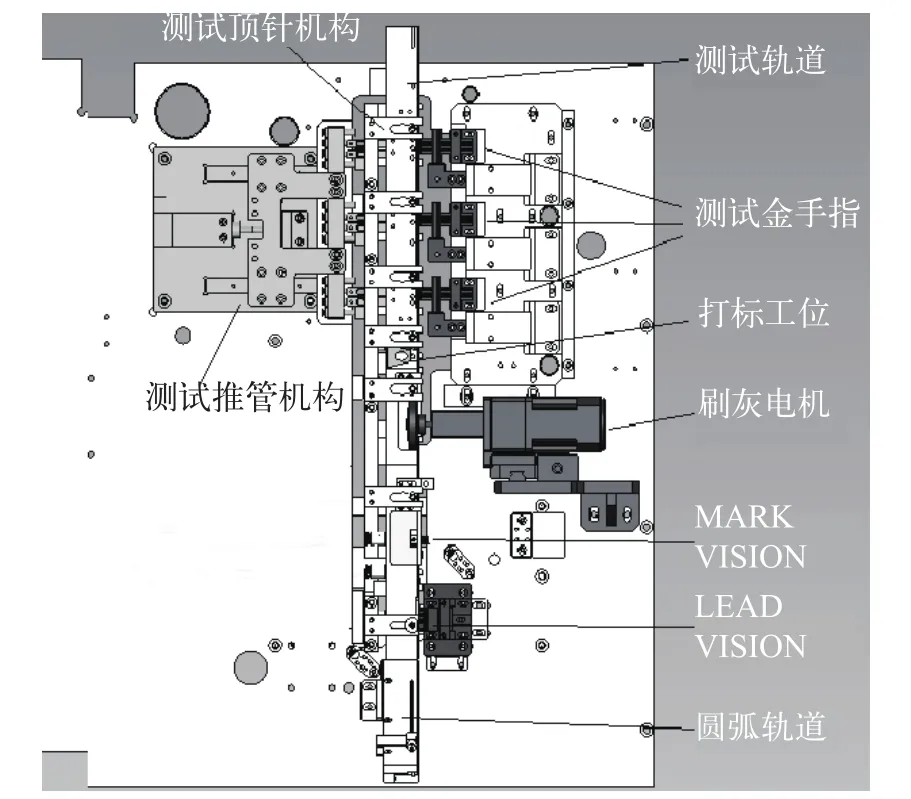

测试、打标、外观检验部分如图2所示,由测试轨道、测试顶针机构、测试爪机构、测试推管机构、外部设备(测试机、打标机、外观检测系统)等组成。

测试顶针机构起到分管送料作用,保证了产品每次只有一只进入测试站。

测试推管机构的作用是将产品推向轨道外侧,让产品引脚尽量外露,保证测试夹具(金手指)能与引脚接触良好,避免产品电特性误测;同时由于TO-252晶体管的中间脚长度只有0.8mm左右,测试夹具(金手指)难以保证产品的中间脚接触良好,但由于推管机构的金属片与产品的散热片(与中间脚相连通)接触良好,因而推管机构的金属片便可作为测试夹具的一部分使用,从而解决了因金手指与中间脚接触不良引起的电特性误测难题。

测试抓机构实现测试夹具(金手指)与产品引脚(第1、第3脚)良好接触,保证产品电参性测试的准确性。

测试顶针机构由气缸与顶针组件构成。气缸牵动顶针来回运行,产品便会在轨道各工位移动。

外部设备通过接口电路与机械手连接,由工控机控制其工作。测试机完成产品的电参数测试;打标机按照相应打标指令进行打标;产品打标完成后,先后进入MARK VISION工位和LEADVISION工位,外观检测系统对产品打标内容和产品管脚尺寸进行检验。VISION系统的引用,避免了产品中出现印记错误和管脚变形的不良品。

图2 测试、打标、外观检验部分

分档出料部分由分类电机系统、缓冲轨道、换管系统组成。产品经测试打标、外观检进入分类梭后,分类侍服电机根据指令将产品分到相应缓冲轨道中去。产品经缓冲轨道进入相应档位的空管条中去,完成分档和装管任务。

换管系统的作用则根据各档管的换管需要,及时自动给各档位补给空管条。有红白两个空管槽,每个空管槽可容纳约40根空管条。

图3 控制系统硬件框图

4 控制系统设计

4.1 硬件设计

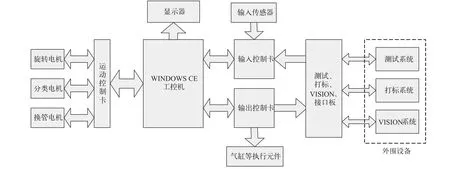

系统硬件结构如图3所示。

本系统采用基于WINDOWS CE的专业工控机作为主控计算机,同时采用标准的输入、输出控制卡、运动控制卡实现计算机与机械手的通讯与控制。

基于WINDOWS CE的专业工控机具有运行速度快、抗干扰能力强、稳定性好等优点,是测试机械手高速、稳定运行的根本保证。作为控制核心,通过输入、输出控制卡、运动控制卡,实现对外围输入传感器信号的采集和分析,与测试机、打标机、VISION系统等外围设备的通讯,步进电机和气缸的动作控制。另外,工控机作为人机界面,完成系统参数的设置、修改,系统运行状况的监控。

运动控制卡、输入输出控制卡是工控机对机械手实现输入数据采集、电机与气动元件控制的桥梁。输入、输出采用光电隔离,并提高其输出能力。通过电路隔离,提高了系统的抗干扰能力。运动控制卡控制电机的运行;输入控制卡采样机器传感器的输入信号;输出控制卡控制气缸的动作。

测试接口板是笔者公司专门设计的与外围测试机连接的通用接口电路板,同样地输入、输出采用光电隔离,接口板可设置与测试机通讯讯号的高低电平。

4.2 软件设计

控制系统软件采用功能强大的VC++语言编写,其控制流程如图4所示。

机器得电后,首先进行系统初始化,包括电机找原点,气缸等输出元件的初始状态控制。系统进入运行状态后,控制程序首先对输入信号进行采集判断,如有故障便停止机械运行,并输出报警信息。如果没有故障,便进入正常的生产作业程序。

进料系统实时监测斜轨道口产品检测传感器的输入状态,自动向斜轨道供料。

产品进入斜轨道后,通过分管顶针机构,每次两个依序进入旋转轨道,旋转电机准确地将旋转轨道的产品送入测试轨道。

产品进入测试轨道后,通过测试顶针机构的动作,实现产品在测试轨道各工作站的移动。首先,测试轨道分管顶针位传感器检测到产品,测试顶针气缸推出,产品便进入第一测试工位,这时如果第一测试工位的测试功能开,测试推管气缸和触指气缸推出,产品管脚便与金手指接触良好,控制系统便通过测试接口板向第一工位的测试系统发出测试请求信号,并等待测试系统返回测试结束信号和测试结果信号。收到测试结束信号,测试顶针气缸退回,测试推管气缸和触指气缸退回,第一只产品便进入第二工位,第二只产品便进入第一工位。这样,产品经过测试顶针的反复动作,从第一工位到第二工位、第三工位、打标工位、vision位,最后进入分类梭中。产品到达各工位时,如果该工位的测试功能打开,便请求测试,并等待外围系统的结束信号测试结果信号,如果收不到外围设备的信号,便停机报警。

产品经过测试打标、外观检进入分类梭后,分类侍服电机根据指令将产品分到相应档位的缓冲轨道中去,再经缓冲轨道进入相应档位的空管条中去,这样就完成了产品的测试、打标、外观检和装管任务。

换管系统实时监控各档管的换管需要,及时自动给各档位补给空管条。

工控机控制程序采用顺序循环扫描方式,反复执行指令,机器周而复始地自动运行,完成晶体管的测试、打标、外观检验、产品分档装管工作。

图4 TO 252 自动测试分选取机控制流程图

5 结束语

本系统集测试、打标、外观检验和分类包装于一体,自动化程度高,不但大大提高了生产效率,而且可以减少人为差错;加上引进了外观检验工位,保证了产品的外观质量;硬件采用了各种抗干扰技术,控制软件不断优化升级,使其运行性能不断提高。自投入生产以来,得到客户的一致好评及大力推广。

[1]吴宗泽,编.机械设计师手册[M].北京:机械工业出版社,2002.

[2]张忠夫,编.机电传动与控制[M].北京:机械工业出版社,2007.

[3]何宗键,编. Windows CE嵌入式系统[M].北京:北京航天航空大学出版社,2006.