SOT23系列产品MSL1封装工艺研究

周建国,王希有

(天水华天科技股份有限公司,甘肃 天水 741000)

1 前言

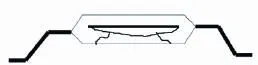

湿气不仅严重加速了电子元器件的损坏,而且对元件焊接过程中的影响也非常巨大,这是因为产品生产线上的元件焊接都是在高温下进行波峰焊或回流焊并由焊接设备自动完成的。当将元器件固定到PCB板上时,回流焊快速加热将在元器件内部形成压力,由于不同封装结构材料的热膨胀系数(CTE)不同,因此可能产生元器件封装不能承受的压力。当将元器件暴露在回流焊接期间,由于环境温度不断升高,SMD元件内部的潮气会产生足够的蒸汽压力,损伤或毁坏元件。常见的情况包括塑料从芯片或引脚框上的内部分离(脱层)、金线焊接损伤、芯片损伤和元器件内部出现裂纹(在元件表面无法观察出来)等。在一些极端的情况中,裂纹会延伸到元件的表面,最严重的情况就是元件鼓胀和爆裂(即“爆米花”效应),如图1。

图1 SMD爆米花现象

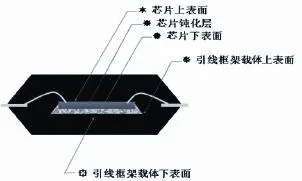

尽管进行回流焊操作时,在180℃~200℃时少量的湿气是可以接受的,但在230℃~260℃范围中的无铅工艺里,任何湿度的存在都能够形成足以导致破坏封装的小爆炸(爆米花状)或材料分层。图2展示了SMD易发生离层的位置。

图2 SMD易发生离层的位置

近年来集成电路封装材料、设备及工艺技术研究进展迅速,尤其是封装材料及封装设备更是日趋完善。对于SOT23系列产品MSL1可靠性的要求,对国内绝大部分上规模的封测企业来说,其使用的材料性能和设备能力完全具备制造SOT23系列MSL1产品的条件,已不再是SOT23系列产品达到MSL1要求的主要/关键限制因素。本文重点讨论影响SOT23系列产品达到MSL1要求的工艺过程因素,寻求SOT23系列产品达到MSL1要求的工艺过程控制解决方案。

2 试验

2.1 MSL1工艺过程控制因素

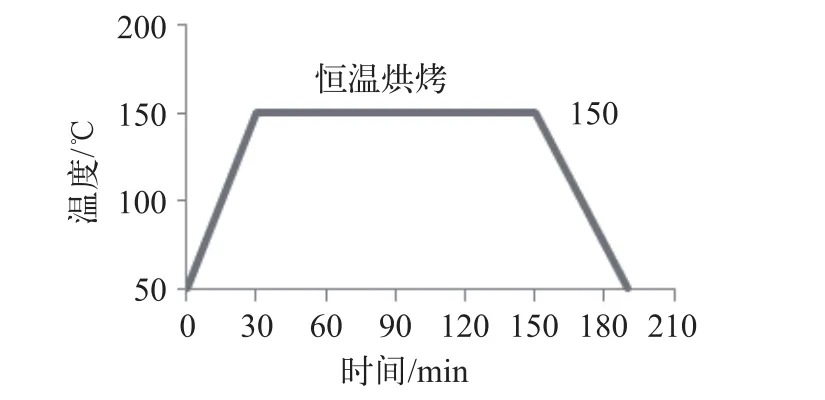

本文重点讨论SOT23系列产品达到MSL1要求的工艺过程因素,见表1。

由表1可以看出,工艺过程控制除控制机台工艺参数外,主要要求控制过程污染、氧化及变形。本文所采用的控制方法为:分段烘烤、等离子清洗、控制工序间时间间隔及严格监督执行操作规范。

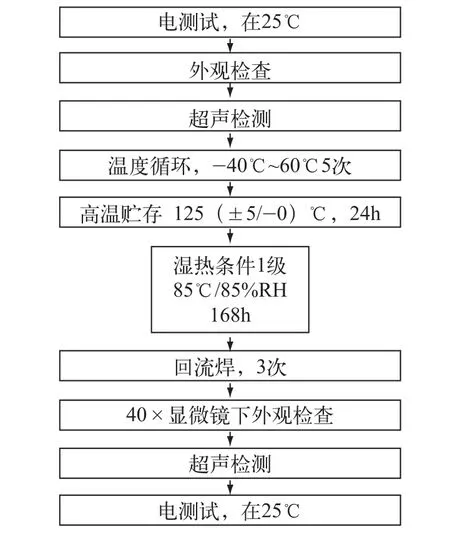

2.2 先导试验流程

本试验所用先导分析试验流程如图3。

2.3 试验内容

2.3.1 分段烘烤

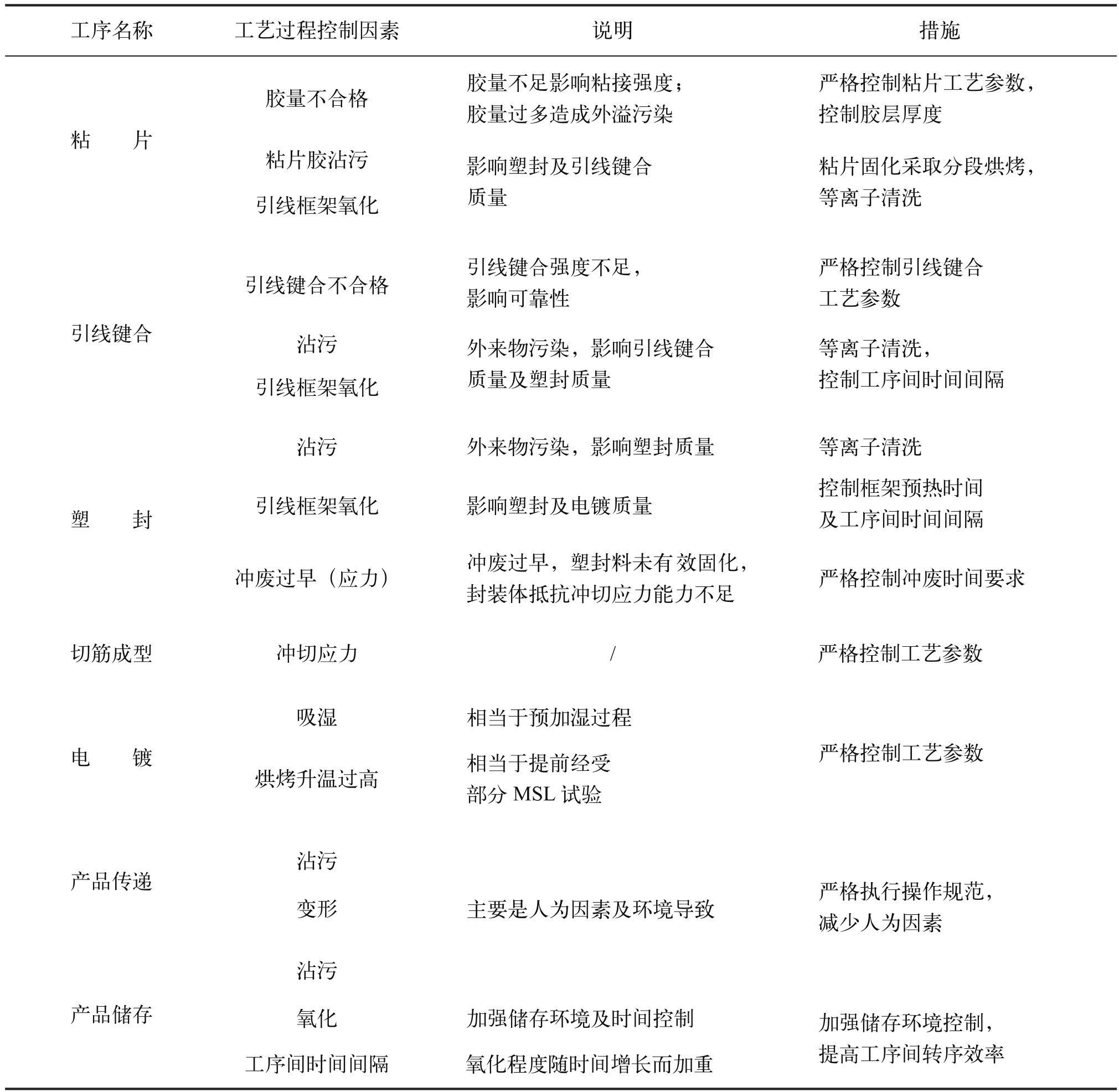

粘片后用恒温烘烤方法有2个缺点:(1)容易导致粘片胶挥发,尤其对于易挥发的粘片胶,挥发物掉落附着在框架和芯片上,造成表面直接污染或在以后的加工过程中形成更难以清除的污染物,这些污染会减低塑封料与芯片或框架的黏附力;(2)温度不能加得很高,不能更好地去除水分。

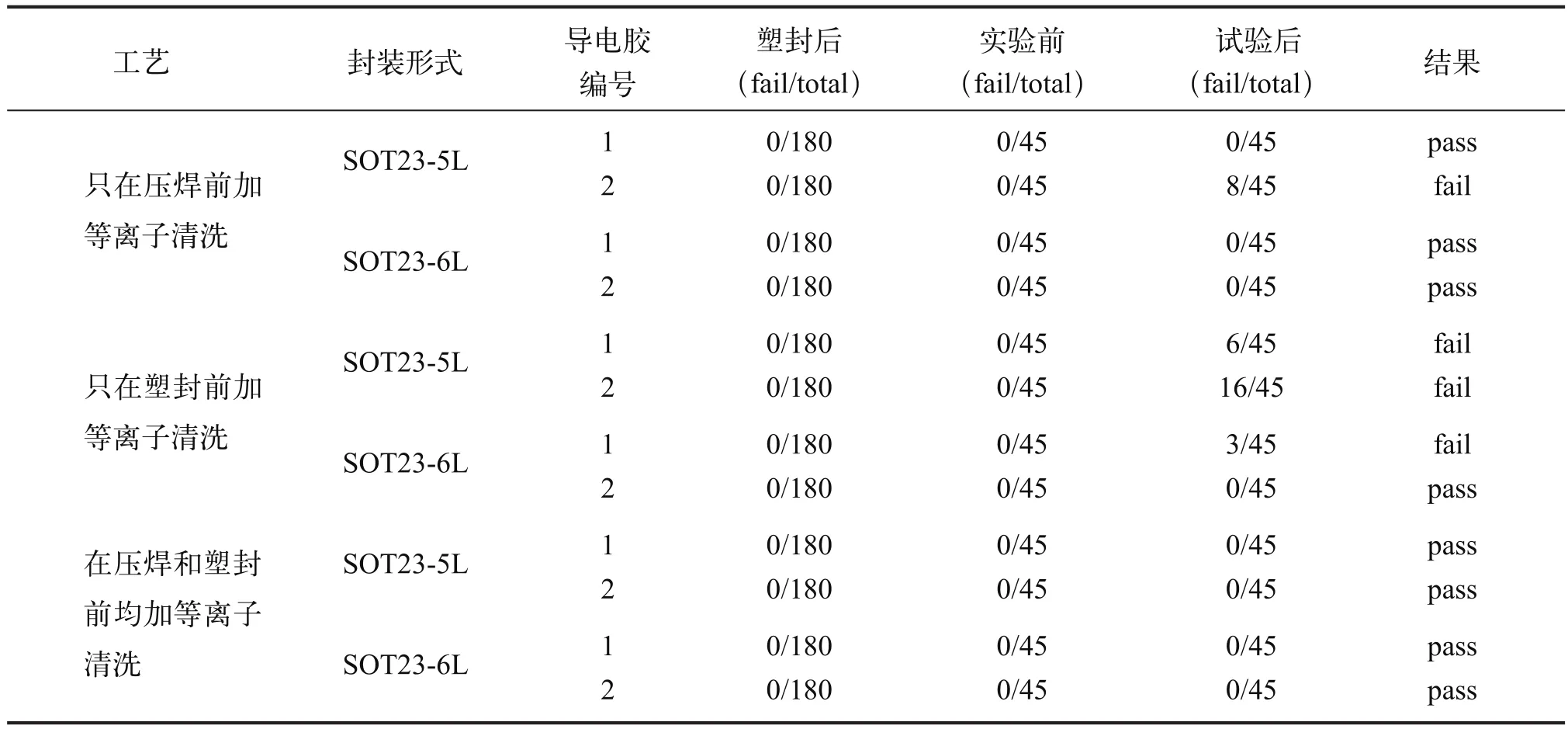

使用分段烘烤方法可以有效解决以上恒温烘烤的缺点。首先温度上升到一个不太高的温度并保持一定的时间,这样不仅可以降低烘烤过程中的挥发,而且减少粘片胶非水分物质衰减,使更多的物质固化在芯片和PAD间,两者有更好的粘结强度。然后在上升到一个较高的温度后保持一定时间,可以更好地去除水分。图4和图5分别为试验中用到的一种导电胶的恒温烘烤和分段烘烤的烘烤曲线。

图3 先导试验流程

图4 恒温烘烤曲线

图5 分段烘烤曲线

2.3.2 等离子清洗

提高引线键合和塑封性能的一个重要方法是使用等离子清洗。等离子清洗除能清洁掉芯片及引线框架表面的污染和氧化物之外,还能激活表面,使 结合面更加牢固。

表1 MSL1工艺过程控制因素

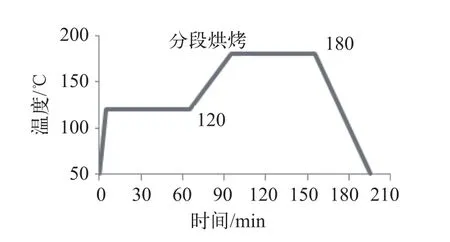

在我们的研究中,所有的样品在塑封后进行了C-Scan &T-Scan,然后继续加工为成品,选取45只合格的样品,按照JEDEC标准做MSL1先导试验,进行完峰值为260℃的3次回流后再用超声扫描显微镜进行分层检测。在压焊前或塑封前加等离子清洗后进行MSL1/260℃的分层情况如表2。

通过试验发现在压焊前和塑封前都加等离子清洗对产品分层情况有最显著的改善,只在压焊前加等离子清洗可轻微改善分层情况,只在塑封前加等离子清洗会对分层有不确定的影响。

2.3.3 工序间时间间隔控制

工序间时间间隔对封装产品品质有明显的负面影响,尤其是粘片到引线键合工序间时间间隔和引线键合到塑封工序间时间间隔。产品在生产线上滞留时间较长,会增加产品在生产线上的沾污和氧化风险;对于上芯到引线键合工序,如果产品滞留时间较长,尤其在上芯烘烤前,由于粘片胶未固化,滞留时间较长,粘片胶会外溢扩散到芯片区域外的载体上,甚至扩散到内引脚上,造成粘片胶沾污。

另外,在此期间滞留时间较长,引线框架有较大氧化风险,影响引线键合质量。引线键合到塑封工序,由于引线结合过程对框架有加热过程,在此期间滞留时间较长易造成框架氧化,影响引线键合质量。由于塑封车间洁净度相对较低,若在塑封车间滞留时间较长,极易造成引线框架及芯片沾污及污染,影响塑封料与引线框架及芯片的结合强度。

表2 压焊前或塑封前加等离子清洗后进行MSL1/260℃的分层情况

2.3.4 优化方案

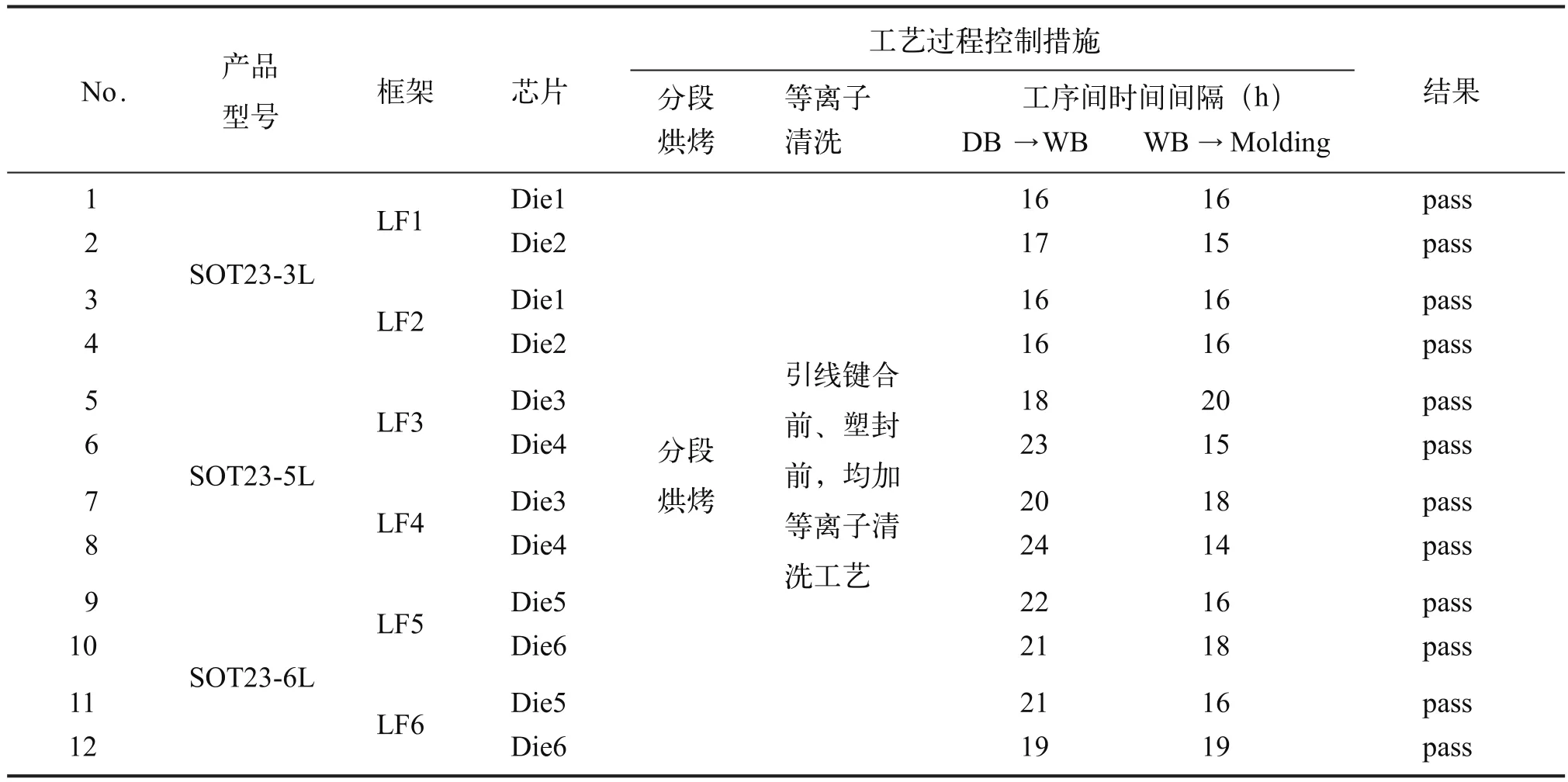

将粘片到引线键合工序间隔时间控制在24h以内,引线键合开始到塑封工序间隔时间控制在48h以内;采用分段烘烤进行粘片胶固化;引线键合及塑封前均加等离子清洗工艺;并严格监督执行操作规范。连续12批产品质量均满足MSL1可靠性要求,如表3。

表3 优化方案结果

3 结论

随着集成电路封装材料、设备及工艺技术研究进展迅速,尤其是封装材料及封装设备更是日趋完善。对于SOT23系列产品MSL1可靠性的要求,对国内绝大部分上规模的封测企业来说,其材料性能及设备能力完全具备制造SOT23系列MSL1产品的条件,已不再是SOT23系列产品达到MSL1要求的主要/关键限制因素,反而工艺过程控制日益凸显其重要性,尤其是过程污染、氧化及变形,需要封测企业加以严格管控。

本文通过采用分段烘烤进行粘片胶固化、引线键合及塑封前进行等离子清洗、控制工序间时间间隔、严格监督执行操作规范等措施来控制工艺过程污染、氧化及变形,实现了SOT23系列产品MSL1的质量要求。

[1]杨建生.等离子清洗工艺对PBGA组装可靠性的影响[J].电子与封装,2007,7(1):14-18.

[2]胡建忠,金玲.集成电路封装设计可靠性提高研究[J].电子与封装,2011,11(8):37-39.

[3]古关华.用扫描声学显微镜进行塑封器件的封装分层分析[J].电子产品可靠性与环境试验,2004,4(2):14-16.

[4]Guangchao Xie, Jianhua Ruan, Yue Wang, Xinyu Du,Xingming Cheng. Development of Green Compound for High Voltage Discrete Package[J].2010(11):148-151.