连续炭纤维增强受电弓滑板致密化及其性能

袁 华,王成国,卢文博,张 姗,陈 旸,谢 奔

(1山东大学材料科学与工程学院材料液固结构演变与加工教育部重点实验室,济南250061;2山东大学材料科学与工程学院炭纤维工程技术研究中心,济南250061)

连续炭纤维增强受电弓滑板致密化及其性能

袁 华1,2,王成国2,卢文博2,张 姗2,陈 旸2,谢 奔2

(1山东大学材料科学与工程学院材料液固结构演变与加工教育部重点实验室,济南250061;2山东大学材料科学与工程学院炭纤维工程技术研究中心,济南250061)

滑动受流条件下,树脂基滑板材料的温升会影响滑板使用的稳定性。采用炭化-液相浸渍法对滑板进行热稳定性及致密化处理,系统分析了热处理前后滑板性能的变化,并对致密化效果进行评价,利用磨损表面扫描图像分析摩擦磨损机理。结果表明:经过800℃热处理后,滑板的耐温性提高;热处理及浸渍后,受电弓滑板试样电阻率明显减小,热处理之后电阻率降低约100%;冲击强度降低,摩擦因数增大,体积磨损量增加;经过4次致密化处理后,滑板的气孔率下降约45%;冲击性能和摩擦磨损性能有所提高;未热处理的受电弓滑板在摩擦过程中主要的机械磨损形式是磨粒磨损和黏着磨损;热处理后磨粒磨损是主要磨损形式。

炭纤维;液相浸渍;电阻率;气孔率;摩擦磨损机理

铁路的电气化和高速化是目前世界铁路运输发展的趋势。随着中国经济的快速发展,中国铁路电气化建设也进入一个崭新的发展时期,对弓网系统提出了更高的要求[1-3]。受电弓滑板作为重要的载流元件,在受流条件下与接触导线摩擦产生的热量会使得受电弓表面温升较大,而酚醛树脂在300℃有氧环境中会开始发生分解,会缩短树脂基滑板的使用寿命[4-6]。为了避免出现树脂裂解以及炭化后的大量气孔存在所导致的滑板性能下降,需要对滑板进行热处理和致密化处理。液相浸渍法(IC)具有工艺简单易操作实施[7,8]的特点,因此本工作采用液相浸渍法对滑板试样进行致密化处理,研究热处理后滑板性能的变化,并对致密化效果进行评价。

1 实验

1.1 炭纤维的性能

本实验所用炭纤维的性能在表1中所示。炭纤维密度采用Archimedes排水法进行测试;拉伸性能使用深圳SANS万能试验机,按照国标GB/T3362—2005进行炭纤维试样制备和测试,试样的拉伸速率为2mm/min。炭纤维电阻率的测试采用四端子法,测量10次取平均值。

表1 实验所用炭纤维的性能Table 1 The mechanical properties of the carbon fiber

1.2 试样制备

按照表2所示配方,将溶有一定量的改性酚醛树脂、石墨、丁腈橡胶及碳化硅的酒精溶剂涂覆于炭纤维布上,在50℃下烘干,与10%的铜网依次铺层,用YB32-100C型热压机模压固化制备成连续炭纤维增强滑板试样,热压温度为170℃,热压时间为1h。试样在800℃氮气气氛中热处理后,在酚醛树脂酒精溶液中加压浸渍1h,温度为60℃,压力为1.2MPa。

表2 受电弓滑板的实验配方Table 2 Chemical compositions of pantograph slide plate

1.3 分析与测试

实验分别采用电桥法、摆锤实验测试电阻及冲击强度;在MM-200摩擦磨损试验机上进行摩擦磨损性能测试,对磨相为铜,磨轮转速为400r/min,载荷200N,时间1h;每5min记录一次力矩数值,用于计算摩擦因数;采用Archimedes排水法测量材料的体积密度;按照JB/T 8133.15—1999采用水煮法测量材料的开孔气孔率;采用JSM-6700F场发射扫描电镜观察试样的摩擦磨损形貌;使用热重分析仪分析炭化处理前后酚醛试样的热稳定性。

2 结果与讨论

2.1 酚醛树脂结构和热稳定性分析

受电弓滑板表面在受流磨损情况下会产生高的热量,从而导致复合材料滑板中的树脂成分发生裂解产生小分子气体,形成气孔,降低滑板性能,因此为保证滑板材料的稳定性需要对试样进行热处理。为了分析试样不同热处理温度下酚醛树脂的结构,利用Bruker Alpha型红外光谱仪对酚醛树脂进行红外光谱分析测试,红外谱图如图1所示。从图1可以看出,随着炭化温度的升高,酚核上—OH在3300cm-1处的伸缩振动特征吸收峰及—CH2—在2924,2896cm-1及1470cm-1峰逐渐减弱并消失,保留了芳环的峰。这表明了酚醛树脂在高温处理时发生了分子间脱水、环化、分子内脱氢过程,形成多并苯结构[9]。当热处理温度达到800℃时,红外谱图中各个特征峰均不明显,说明树脂发生反应较完全。因此对滑板试样采取N2气氛下800℃热处理。

图1 酚醛树脂的FTIR谱图Fig.1 FTIR spectrogram of phenolic resin

由于滑板在瞬时高温下发生反应的主要成分为酚醛树脂,因此本工作研究了800℃热处理对酚醛树脂热稳定性的影响。图2是800℃热处理前后酚醛树脂在空气气氛中升温到500℃的TG曲线。对比曲线可以看出,炭化处理后,酚醛树脂的热稳定性明显提高,在空气气氛下,开始出现明显失重的温度分别为300℃和460℃。这说明在N2气氛中进行炭化,可提高滑板材料在空气中的耐温性。

图2 酚醛树脂热处理前后的TG曲线Fig.2 TG curve of phenolic resin

2.2 热处理前后试样性能对比

表3表示的是国标TB/T1842.3—2008对炭滑板性能要求及模压成型后、一次炭化后和一次炭化-浸渍固化后试样的性能对比,如表3所示。

从表3中可以看出:热处理前后试样的性能均能满足TB/T1842.3—2008的指标要求;热处理之后以及一次炭化-浸渍处理之后试样的电阻率有明显的降低,热处理之后电阻率降低约50%,这是因为酚醛树脂热解生成树脂炭,比其自身的导电率要好。另外,加压浸渍后酚醛树脂浸渍液填充试样的开孔使得基体连续性增加,所以电阻率下降。树脂裂解之后的炭骨架结构较疏松,强度低,与纤维的黏结性差,影响了冲击载荷作用下的应力传输,因此冲击强度在热处理以及一次炭化之后降低较大。另外,从表3中还可以看出,热处理之后材料的摩擦因数增大,体积磨损量增加;而炭化-浸渍之后摩擦因数减小。这可以解释为树脂炭结构疏松耐磨损性能较差,在发生摩擦磨损时树脂炭以及炭纤维容易从材料中脱落,造成磨粒磨损,增大了摩擦因数,磨损量也随之升高;而炭化-浸渍之后虽然试样的结构相对未处理时较疏松,容易造成磨粒磨损,但是同时脱落的石墨较易在摩擦副上形成良好的润滑膜,因此摩擦因数有所降低,磨损量较高。

表3 炭滑板、模压及炭化/炭化浸渍后试样性能比较Table 3 Mechanical performance requirements and performance contrast of slide plate

2.3 浸渍-炭化次数对电阻率及磨损量的影响

经过一次液相浸渍工艺后,C/C复合材料制品仍结构疏松,内部含有大量孔隙空洞,需反复进行浸渍-炭化过程使制品孔隙逐渐被充满,达到所需要的致密度,因此本工作对试样进行了反复的浸渍-炭化处理,并对浸渍次数对滑板的磨损量、电阻率的影响进行了研究,如图3所示(0是未处理时的试样性能;1~4分别代表炭化处理1~4次时试样的性能)。从图4可以直观地看出致密化之后滑板的电阻率和体积磨损量都是随着炭化-浸渍次数的增加而逐渐减小,这是因为热处理之后酚醛树脂发生裂解变成结构疏松的树脂炭(残炭率约为50%[10]),酚醛树脂热裂解产生的炭骨架的电阻率低于酚醛树脂自身的电阻率,同时随着材料的失重,铜的含量相对增加,因此滑板的电阻率有较明显的下降;而后续浸渍-炭化过程会使试样结构致密连续,电阻率有所降低;同理,致密化处理会使试样的体积磨损量减小。

2.4 滑板气孔率的变化

图3 炭化-浸渍次数与电阻率、磨损量的关系Fig.3 Resistivity and abrasion loss with the time of carbonization-impregnation

由于C/C复合材料在致密化过程中会产生瓶颈型的孔隙,并且炭化过程中挥发组分的释放会产生残留的气泡结构孔;高温处理时,加热或冷却过程中会形成热应力裂纹,浸渍过程中也不可避免地形成很多无法填充的闭孔,所以C/C复合材料总是存在一定的孔隙率。致密化处理后,填充的基体可以承受或传递一部分外应力,从而使材料整体的力学性能提高,因此对热处理前后以及浸渍后滑板的气孔率的研究十分必要。图4是气孔率随浸渍-炭化次数的变化。

图4 气孔率随浸渍-炭化次数的变化Fig.4 Porosity with the times of carbonization-impregnation

从图4中可以看出,试样的开孔气孔率随着炭化次数的增加而逐渐减小,浸渍进入试样中的树脂在炭化过程中会产生填充增重并在试样中形成部分的闭孔,因此材料的气孔率随炭化-浸渍的次数而逐渐降低,四次浸渍-炭化后,开孔气孔率下降约50%;孔隙率的变小,有利于提高材料的性能[11]。虽然液相浸渍炭化过程中总会使得复合材料具有细小的孔洞,但是C.P.Ju[12]认为,复合材料中合适的气孔度存在最易使具有润滑效果的摩擦膜形成,有利于提高材料的耐磨性。

2.5 摩擦磨损机理

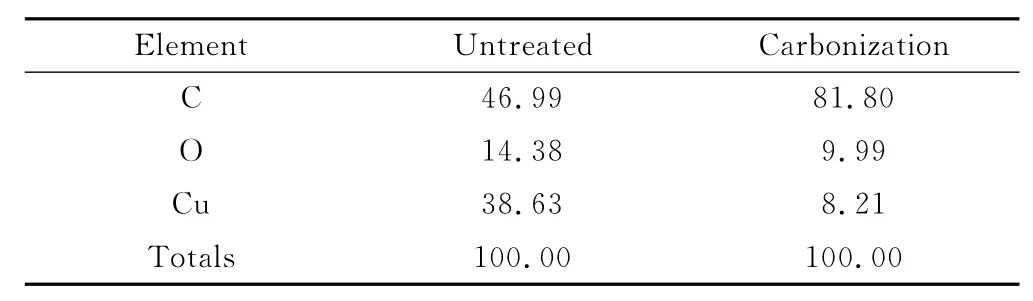

实验材料的耐摩擦磨损性能是表征试样应用性能的一个重要指标,因此本工作还对热处理前后试样的摩擦磨损图像进行了研究,并分析了摩擦磨损机理。图5表示的是热处理前后试样磨损面的扫描图像及对应的EDS图片;表4表示的是磨损表面元素含量。

图5 热处理前(a)后(b)试样扫描及EDS图片 (1)SEM图片;(2)EDS-C;(3)EDS-Cu;Fig.5 SEM and EDS graphics for specimen (a)untreated;(b)after treatment at 800℃;(1)SEM photo;(2)EDS-C;(3)EDS-Cu

表4 热处理前后磨损表面C,O,Cu元素相对含量(质量分数/%)Table 4 Worn surface C,O,Cu elements relative content before and after carbonization(mass fraction/%)

图5(a-1),(b-1)可见明显的磨痕,摩擦学认为任何摩擦副表面都不是理想的光滑表面,而是存在大量微凸体,摩擦过程中,微凸体脱落成为第三相(磨粒),对材料表面进行切削形成磨痕[1,13],是典型的磨粒磨损。热处理后,酚醛树脂分解生成树脂炭,其结晶程度低,为无定形炭,硬度较高,在摩擦过程中容易被剪切脱落成为细小磨屑[14,15],形成磨粒后对摩擦副造成刮伤,会增大摩擦力和摩擦因数,导致耐磨损性能变差。因此热处理前后都存在着磨粒磨损。

从EDS图及表4中可以看出,试样磨损面中碳元素以及铜元素较均匀地分布在滑板的表面,且未处理试样的碳元素少于处理后试样表面的碳元素。未处理时材料磨损表面的铜元素含量(约为38%)远高于试样配方中的铜含量,这表明了滑板在摩擦磨损中均存在黏着磨损,未处理试样的黏着磨损较严重,并且对铜磨轮造成较大磨损,所以表面铜元素含量高,分布均匀。热处理后试样的主要磨损形式是磨粒磨损,树脂碳随着摩擦磨损的进行从材料表面脱落,进而黏着在试样表面,所以表面的碳元素含量较高。

从图5中可见炭纤维裸露突出于磨损表面,纤维束提高了材料导热系数,能减少氧化磨损[16],提高材料的抗磨性。由图5(b)可以发现,炭化后材料中出现了气孔以及裂纹。这是因为热处理之后酚醛树脂高温分解转化为非晶态炭,酚醛树脂的残炭率约为50%[10],树脂出现较大体积收缩,导致试样中有孔隙和裂纹存在。

因此,未热处理的受电弓滑板在摩擦过程中主要的机械磨损形式是磨粒磨损和黏着磨损;热处理后磨粒磨损是主要磨损形式。

3 结论

(1)炭化后样品相比表现出较好的耐高温氧化性,因此炭化处理可提高滑板在瞬间高温下的热稳定性能。

(2)热处理前后试样的性能均能满足国标TB/T1842.3—2008性能指标要求;热处理以及一次炭化浸渍之后试样的电阻率有明显的降低,热处理之后电阻率降低约50%,冲击强度降低,体积磨损量增加;致密化之后滑板的电阻率和体积磨损量都是随着炭化-浸渍次数的增加而逐渐减小。

(3)材料的气孔率随炭化-浸渍的次数而逐渐降低,四次浸渍-炭化后,试样中开孔气孔率下降约50%。

(4)未热处理的受电弓滑板在摩擦过程中主要的机械磨损形式是磨粒磨损和黏着磨损;热处理后磨粒磨损是主要磨损形式。

[1] SHUNICHI K,KOJI K.Effect of arc discharge on wear rate of Cu-impregnated carbon strip in unlubricated sliding against Cu trolley underelectric current[J].Wear,1998,216:172-178.

[2] JIA S G,LIUA P,RENA F Z,et al.Sliding wear behavior of copper alloy contact wire against copper-based strip for high-speed electrified railways[J].Wear,2007,262:772-777.

[3] MA X C,HE G Q,HE D H,et al.Sliding wear behavior of coppergraphite composite material for use in maglev transportation system[J].Wear,2008,20:1087-1092.

[4] ZHAO H,BARBER G C,LIU J.Friction and wear in high speed sliding with and without electrical current[J].Wear,2001,249:409-414.

[5] 戴利民.滑板材料受流摩擦磨损性能的研究[D].北京:铁道部科学研究院,2001.70-88.

[6] LIU H P,CARNES R W,GULLY J H.Measurement and prediction of brush interface temperature at sliding electrical contact[A].The 38thIEEE Holm Conference on Electrical Contact[C].PA:Piscataway,1993.143-148.

[7] 钟涛生,易贸中,葛毅成,等.炭纤维增强碳基复合材料增密方法及其特点[J].金属热处理,2009,34(2):112-115.

[8] MICHAUD V,MORTENSEN A.Infiltration pressing of fibre reinforced composites:governing phenomena[J].Composites,2001,32:981-996.

[9] 王荣顺,谢世民,张喜艳,等.酚醛树脂热裂解产物的结构研究[J].高等学校化学学报,1990,11(10):1161-1163.

[10] 黄发荣,焦扬声.酚醛树脂及其应用[M].北京:化学工业出版社,2003.433-434.

[11] 李贺军,费杰,齐乐华,等.孔隙率对炭纤维增强纸基摩擦材料摩擦磨损性能的影响[J].无机材料学报,2007,22(6):1159-1164.

[12] JU C P,LEE K J,WU H D,et al.Low-energy wear behavior of polyacrylonitrile,fiber-reinforced,pitch-matrix,carbon-carbon composites[J].Carbon,1994,32(5):971-977.

[13] HE D H,MANORY R.A novel electrical contact material with improved self-lubrication for railway current collectors[J].Wear,2001,249:626-636.

[14] 于澍,李溪滨,刘根山,等.热解炭结构对炭/炭复合材料摩擦磨损性能的影响[J].中南工业大学学报:自然科学版,2002,33(6):613-616.

[15] 葛毅成,易茂中,黄伯云.C/C复合材料与石墨材料干态摩擦磨损行为[J].复合材料学报,2001,21(6):93-97.

[16] 范尚武,徐永东,张立同,等.C/SiC摩擦材料的制备及摩擦磨损性能[J].无机材料学报,2006,21(4):927-934.

Densification and Properties of Continuous Carbon Fiber Reinforced Contact Strip

YUAN Hua1,2,WANG Cheng-guo2,LU Wen-bo2,ZHANG Shan2,CHEN Yang2,XIE Ben2

(1 Key Laboratory for Liquid-solid Structural Evolution and Processing of Materials(Ministry of Education),Shandong University,Jinan 250061,China;2 Carbon Fibre Engineering Research Center,School of Material Science and Engineering,Shandong University,Jinan 250061,China)

In current-carrying wear condition,the temperature increase of material could affect the thermal reliability of resin-based contact strip greatly.The carbonization-liquid impregnation on the contact strip for thermal stability and densification was adopted.The influence of this method on the contact strip was investigated,meanwhile,the densification effect was evaluated,and SEM was used to analyze friction and wear mechanism.The results showed that the thermal reliability of phenolic resin are enhanced after 800°C heat treatment;the contact strip specimen resistivity decreases significantly(about 100%after carbonization)and the impact strength decreased;and friction coefficient and wear volume increased.After four times densification treatment,the porosity is decreased about 45%,and the impact property and wear performance are both improved.The mechanical wear of contact strip specimen are abrasive wear,adhesive wear and accompanied by oxidation without heat treatment;while after heat treatment,abrasive wear is the main wear form.

carbon fiber;liquid impregnation;resistivity;porosity;friction and wear mechanism

TB332

A

1001-4381(2012)07-0005-05

国际科技合作项目(2009DFR50600);国家重点基础研究发展计划(973计划)资助项目(2011CB605601);国家自然科学基金(50902088);山东省自然科学基金(ZR2009FQ013)

2011-08-22;

2012-02-22

袁华(1985-),女,博士研究生,主要从事炭纤维及其复合材料制备研究,联系地址:山东省济南市历下区经十路17923号山东大学高分子所(250061),E-mail:yuanhua9696@yahoo.cn