Si3N4/TiC纳米复合陶瓷材料R曲线行为

吕志杰,赵 军

(1山东大学材料科学与工程学院,济南250061;2山东建筑大学机电工程学院,济南250101;3山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南250061)

Si3N4/TiC纳米复合陶瓷材料R曲线行为

吕志杰1,2,3,赵 军3

(1山东大学材料科学与工程学院,济南250061;2山东建筑大学机电工程学院,济南250101;3山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南250061)

在微米Si3N4基体中加入亚微米Si3N4及纳米TiC颗粒,热压烧结制备出力学性能良好的Si3N4/TiC纳米复合陶瓷材料。采用压痕-弯曲强度法测定了复合材料的裂纹扩展阻力曲线(R曲线)。结果表明:材料呈现出上升的阻力曲线特性,显示出增强的抗裂纹扩展能力。其中,加入质量分数为10%亚微米Si3N4颗粒和15%纳米TiC颗粒的复合材料显示出较为优越的抗裂纹扩展能力,其阻力曲线上升最陡,上升幅度最大。分析表明:弥散的TiC粒子同基体之间弹性模量和热膨胀失配以及Si3N4类晶须拔出与桥联补强协同增韧,有助于纳米复合材料抑制主裂纹失稳扩展,导致复合材料的阻力曲线行为。

氮化硅;阻力曲线;纳米复合陶瓷;压痕-强度

陶瓷材料的裂纹扩展阻力曲线行为,是指在裂纹稳态扩展过程中,随着裂纹尺寸的增大,裂纹扩展阻力增大的现象[1]。许多陶瓷材料具有上升的阻力曲线特性,如通过纤维增韧、延性颗粒及相变增韧的陶瓷材料[2,3]。阻力曲线行为使得材料在缓慢加载情况下,失稳断裂之前存在裂纹稳态扩展过程,从而降低了材料强度的离散性,提高陶瓷材料的使用可靠性。

伴随着对陶瓷材料增韧机理的深入研究发现,阻力曲线行为不仅与其增韧机理密切相关,而且对材料的其他力学性能也有重大影响[2-4]。同时若仅以KIC值来评价材料韧性是不全面的,通过对与裂纹稳态扩展过程紧密相关的材料阻力曲线行为的研究,可以更为确切地表达材料的韧性,提高陶瓷在工程结构部件上应用的可靠性。

氮化硅是高性能高温结构陶瓷,但其脆性限制了它的广泛应用。通过改进制造工艺及引入合理的增韧机制如颗粒弥散增韧、晶须增韧及几种机制协同作用,可实现陶瓷材料的增韧与补强[4-7]。Si3N4/TiC纳米复合陶瓷韧性的提高主要是通过纳米TiC颗粒的弥散增韧及长柱状类晶须β-Si3N4晶粒的拔出、桥接和裂纹的偏转等机理来实现的[8]。

采用维氏压痕/抗弯强度法来测定陶瓷材料的R曲线,只需测出负有不同载荷的维氏压痕裂纹试样的断裂应力,就能据此计算绘制R曲线,简单易行。

在微米Si3N4基体中加入亚微米Si3N4及纳米TiC颗粒,利用热压烧结制备获得精细的显微组织,材料的韧性较微米复合陶瓷材料有较大提高。目前,关于其阻力曲线行为的研究鲜有报道。为此,采用压痕强度法研究该复相陶瓷的阻力曲线行为,结合材料的显微结构,对其增韧机制进行探讨。

1 实验

1.1 理论依据

对陶瓷材料表现出来的升高的阻力曲线行为可利用如下函数关系式描述[9,10]。式中:k,n为与材料阻力曲线行为有关的常数,Δc和KR分别表示裂纹扩展长度和临界应力强度因子。

根据压痕断裂力学理论,Vickers压痕裂纹尖端应力强度因子K由外加载荷引起的应力场强度因子Ka和压痕残余应力场强度因子Kr叠加而成,即式中:ψ是裂纹形状几何因子;σa为外加弯曲应力;P为压痕压制载荷;c为压痕对角线裂纹半长;χ是由压头形状和被测材料的特性所决定的系数。

系统平衡断裂时,c=cm,σ=σm,K=Km,并应满足

其中断裂时裂纹长度cm,断裂应力σm应满足下列关系式中α,β,γ由下式确定[10]

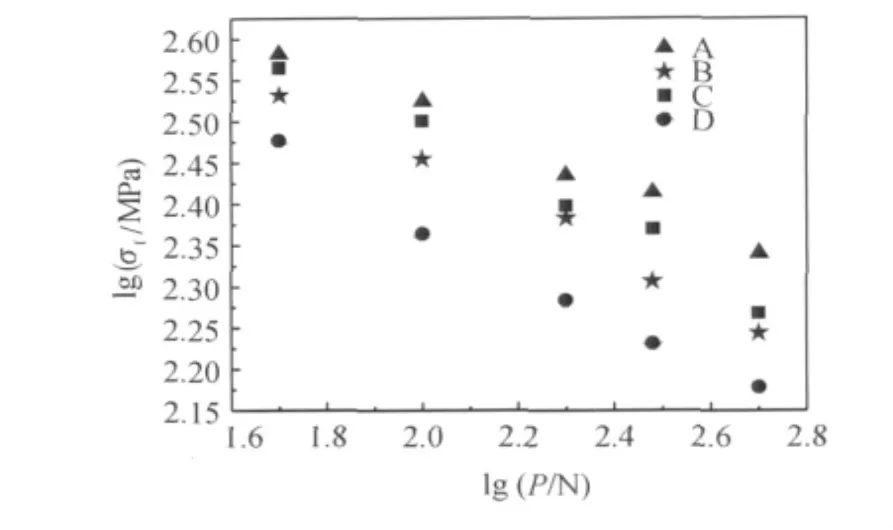

对负有不同载荷压痕裂纹试样,画出压痕载荷P与断裂应力σm在双对数坐标下的拟合直线,则α,β可由截距与斜率算出,再根据式(9)可以算出γ的大小。将α,β及γ代入式(7)、式(8)便可算出n与k的值,将其带入(1)式,便可获得陶瓷材料的阻力曲线函数关系式。

1.2 样品制备及力学性能

原料为:微米Si3N4粉末(纯度>99%,平均粒径0.5μm),亚微米Si3N4粉末(纯度>99%,平均粒径140nm),纳米TiC粉末(纯度>99%,平均粒径50nm),亚微米TiC粉末(纯度>99.9%,平均粒径130nm);助烧结剂Al2O3,Y2O3均为化学纯。

采用PEG为分散剂,使用SB5200型超声波清洗器进行超声分散和PHS-3C酸碱度计测定pH值,制备出分散良好的纳米水悬浮液,然后与微米级Si3N4粉末及烧结助剂混合球磨12h,真空干燥后,N2保护过120目筛。

复合粉料装模,在高纯氮气氛保护下热压烧结,烧结温度为1750℃,压力30MPa,保温60min。得到的圆饼状试样经内圆切片机切成尺寸为3mm×4mm× 40mm的试样,然后研磨抛光。

在试样受拉面中部打上Vickers压痕来引入裂纹,测定该裂纹所引起材料强度的衰减。由压痕引发裂纹长度c0及压痕断裂强度σm来估测材料的阻力曲线。采用五种压痕载荷:49,98,196,294N和490N。压痕对角线应与试样棱边垂直。强度测试采用三点弯曲法,跨距为20mm,加载速度为0.5mm/min。每个数据取五个试样的测定平均值。将打压痕试样表面喷金,采用S-570扫描电镜和H-800透射电镜观测试样。

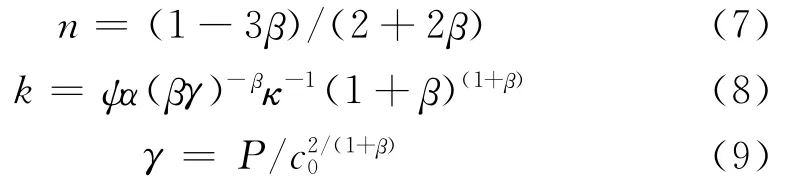

采用四种试样对比,其组分配比及力学性能如表1所示。

表1 试样组分配比(质量分数/%)及力学性能Table 1 Composition(mass fraction/%)and mechanical properties of samples

2 结果与讨论

2.1 材料显微结构

如图1所示,该材料的显微结构组织主要由基体相Si3N4和弥散相TiC组成。TiC颗粒(图中箭头所指)不仅弥散分布于基体晶粒内,同时也存在于晶界上。纳米TiC颗粒多分布在Si3N4晶内,而在晶界处的TiC颗粒大多为亚微米级。

图1 试样A的TEMFig.1 TEM micrograph of sample A

2.2 材料R曲线特性

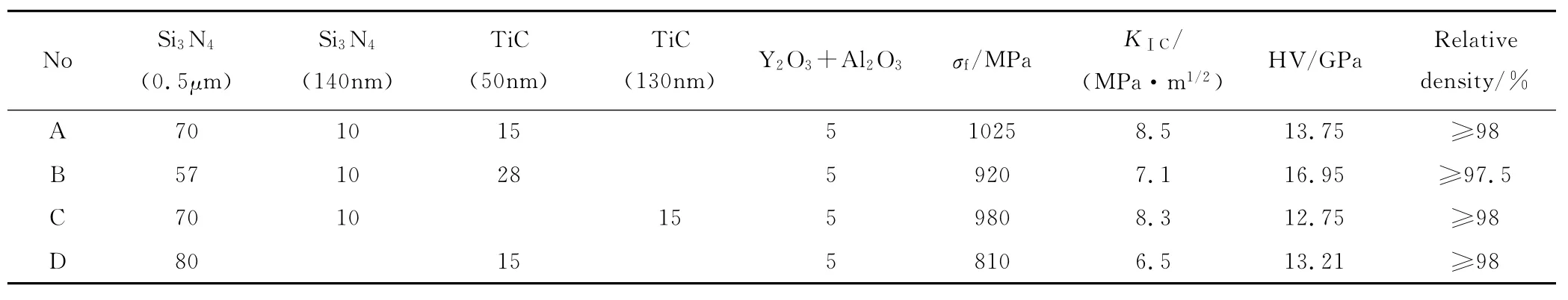

材料的压痕抗弯强度σm及初始裂纹长度c0随压痕载荷P的变化数据列于表2(数据均取五点平均)。由表可见:施加同样大小的压痕载荷,材料D的σm均低于材料A~C,σm的下降速度较快,初始裂纹的长度c0也较大。这一结果表明,复合材料A~C的裂纹扩展阻力优于复合材料D,但材料A同材料C的性能差别不明显。

表2 不同压痕载荷P下的c0和σmTable 2 c0andσmunder different load P

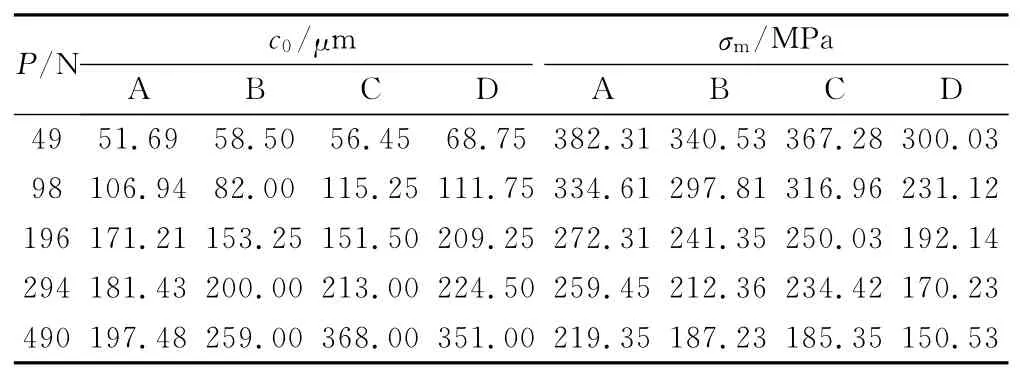

4种材料的σm与P在双对数坐标下的关系曲线如图2所示。可见两者之间近似成直线关系。利用最小二乘法算出直线的斜率。对于理想的Griffth脆性材料该直线斜率应为-1/3,其阻力曲线为一水平直线,而所制备复合材料的斜率绝对值均小于1/3,故应具有上升的阻力曲线行为。

图2 压痕断裂强度与压痕载荷的双对数关系Fig.2 Plots of strengthσfvs indentation load P

图中每个数据点都对应于在同一压痕压制荷载水平下10个Vickers压痕断裂实验结果的统计值。

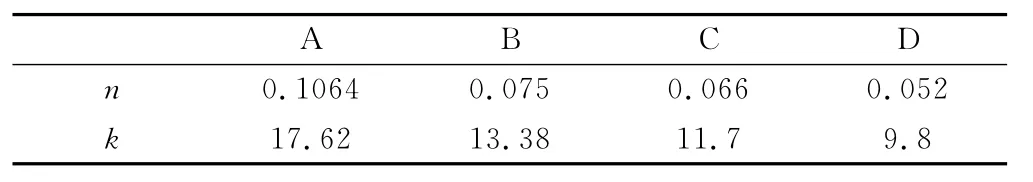

经拟合计算后的各种材料的韧化因子n和系数k见表3。

表3 试样的n及k值Table 3 n and k of different samples

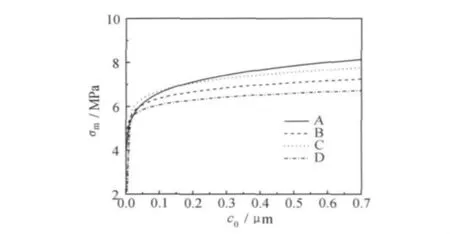

根据压痕断裂力学理论,压痕结束后,压痕裂纹尖端处的残余应力场强度因子在数值上应该等于材料的断裂韧性[11]。对于具有阻力曲线行为的材料,在数值上则应该等于在相应的裂纹尺寸水平上材料的裂纹扩展阻力。据此,由直接压痕断裂实验可以得到材料的裂纹扩展阻力曲线,即材料裂纹扩展阻力随裂纹尺寸的变化关系曲线。由此所制备材料的抗裂纹扩展阻力曲线如图3所示。

图3 试样的R曲线Fig.3 R-curve of samples

从图3可以看出复合材料的裂纹扩展阻力随裂纹尺寸变化的情况。可见几种材料的断裂韧性值都随着裂纹扩展而增大,但材料D上升较为平缓,材料A的阻力曲线较为陡峭,且KR的增幅也较大,而材料B和C的趋势较为接近。

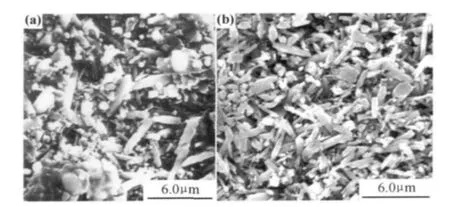

n的大小反映了阻力曲线上升幅度范围。在本实验测试裂纹尺寸范围内,当裂纹尺寸扩展量由100μm扩展到500μm时,复合材料A的裂纹扩展阻力KR值由6.6MPa·m1/2上升为7.84MPa·m1/2,而复合材料D仅由6.0MPa·m1/2增加至6.6MPa·m1/2,可见加入纳米Si3N4颗粒,通过烧结工艺形成类晶须Si3N4双峰分布的显微结构有助于提高材料性能[12]。图4为试样经熔融NaOH腐蚀60s后表面SEM形貌。图4(a)为试样A表面形貌,可见基体相的晶粒尺寸为0.2~1.2μm,长径比在3~10之间。其中粗大的晶粒均匀地分布在细小的针状基体晶粒之间,晶粒结构比较规整,较直观显示出Si3N4类晶须晶粒长径比的双峰分布。而图4(b)为试样D表面形貌,晶粒长得比较均匀,长径比增大,晶粒都比较细长而双峰分布特征不明显,这种显微结构的差异导致了复合材料性能方面的变化。

图4 试样表面SEM形貌(a)试样A;(b)试样DFig.4 SEM micrographs of sample surfaces(a)sample A;(b)sample D

2.3 材料阻力行为影响因素

2.3.1 材料显微结构

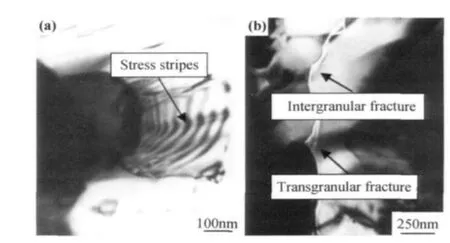

位错理论指出局部的大应力足以使脆性晶体中引入新位错。Si3N4基体引入纳米TiC颗粒,由于两种材料弹性模量和热膨胀系数的差别,使界面处存在较大应力,这种局部应力集中足以使合适滑移面上位错源启动而产生许多新位错,如图5(a)所示。应力条纹的出现表明,位于基体晶粒内的TiC颗粒,由于其与基体的热膨胀系数的差异,烧结后在次界面处产生较大的残余应力,诱发微裂纹。

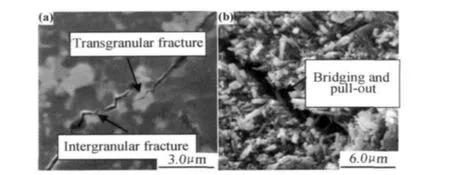

由图5(b)可见,断裂模式有沿晶断裂和穿晶断裂。产生穿晶断裂与TiC颗粒分布在基体Si3N4晶界并对其起到钉扎作用以及晶间相的纯化和强化有关。何种断裂形式主要取决于晶粒间结合强度与晶粒强度的相对大小、外加应力所形成的应力梯度情况以及残余应力、微裂纹的分布。微裂纹的产生及裂纹的偏转与分叉消耗了裂纹扩展能量,这也是是复合材料断裂强度和断裂韧性提高的重要原因。

图5 试样A的TEM(a)应力条纹;(b)断裂模式Fig.5 TEM micrographs of sample A(a)stress stripes;(b)fracture mode

2.3.2 裂纹扩展路径分析

由于增韧颗粒与基体类晶须颗粒之间的强度、弹性模量及热膨胀系数的不同引起了界面效应[13,14],因此当裂纹在基体中扩展遇到Si3N4类晶须或TiC粒子时,裂纹尖端应力场将发生改变,使裂纹扩展途径发生改变。

由图6(a)可见,试样A裂纹扩展模式有穿晶断裂和沿晶断裂。图6(b)反映裂纹处产生明显的Si3N4类晶须晶粒拔出和桥联,使裂纹扩展时要消耗更多的能量,从而起到增韧的作用。TiC的热膨胀系数(αparticle=7.6×10-6K-1)均大于Si3N4基体(αmatrix=3.2×10-6K-1),这样在材料烧结冷却至室温过程中,将使TiC颗粒处于拉应力状态,同时使TiC颗粒周围的基体晶粒径向处于拉应力状态,切向处于压应力状态。当裂纹扩展与残余应力场相互作用时,由于裂纹扩展总是沿着应力场的薄弱环节进行,从而使裂纹产生偏转,增加了裂纹的扩展路径,消耗更多的能量,提高了复合材料的断裂韧性。TiC纳米颗粒与类晶须Si3N4晶粒协同效应使裂纹扩展耗散能量增加,提高了复合材料断裂韧性。

图6 试样A裂纹扩展路径(a)裂纹扩展路径;(b)Si3N4晶粒拔出、桥联Fig.6 Crack propagation paths of sample A(a)propagation paths of cracks;(b)bridging and pull-out mechanism of elongated Si3N4grains

Si3N4类晶须晶粒裂纹桥联、拔出机理如图7所示。

图7 类晶须晶粒裂纹桥联、拔出示意图Fig.7 Schematic model of bridging and pull-out mechanism of elongated Si3N4grains

3 结论

(1)配方为Si3N4/15%TiC时,由粒径较细的TiC(平均粒径为50nm)制备的复合材料(样品A)的R曲线较陡,上升幅度最大,优于较粗TiC粉料(平均粒径130nm)的复合材料(样品C)的。随着TiC含量的增加,材料R曲线行为变差(样品B)。而不含亚微米Si3N4粉料的复合材料(样品D)性能最差。这个规律同复合材料的强韧性变化规律有着明显的一致性。

(2)添加亚微米Si3N4和纳米TiC颗粒,形成的Si3N4类晶须增韧和TiC颗粒增韧的协同增韧效应,提高了复合材料的强韧性,导致材料的阻力曲线行为。

[1] FUNFSCHILLING S,FETT T,OBERACKER R,et al.R curves from compliance and optical crack-length measurements[J].Journal of the American Ceramic Society,2010,93(9):2814-2821.

[2] KRUZIC J J,SATET R L,HOFFMANN M J,et al.The utility of R-curves for understanding fracture toughness-strength relations in bridging ceramics[J].Journal of the American Ceramic Society,2008,91(6):1986-1994.

[3] FUNFSCHILLING S,FETT T,HOFFMANN M J,et al.Bridging stresses from R-curves of silicon nitrides[J].Journal of Materials Science,2009,44(14):3900-3904.

[4] LAUNEY M E,RITCHIE R O.On the fracture toughness of advanced materials[J].Advanced Materials,2009,21(20):2103-2110.

[5] OLIVEIRA A J,DINIZ A E,URSOLINO D J.Hard turning in continuous and interrupted cut with PCBN and whisker-reinforced cutting tools[J].Journal of Materials Processing Technology,2009,209(12-13):5262-5270.

[6] LIN H B,CAO M S,ZHAO Q L,et al,Mechanical reinforcement and piezoelectric properties of nanocomposites embedded with ZnO nanowhiskers[J].Scripta Materialia,2008,59(7):780-783.

[7] 王昕,于薛刚,单妍,等.纳米ZrO2与微米Al2O3复合陶瓷的断裂c模式[J].材料研究学报,2007,21(5):482-486.

[8] 昝青峰,黄勇,汪长安,等.长柱状β-Si3N4晶粒与SiC晶须在层状Si3N4/BN复合材料中的作用[J].材料工程,2001,(5):22-26.

[9] 龚江宏.陶瓷材料断裂力学[M].北京:清华大学出版社,2001.255.

[10] RALPH F,KRAUSE J R.Rising fracture toughness from the bending strength of indented alumina beams[J].Journal of the American Ceramic Society,1988,71(5):338-343.

[11] ANSTIS G R,CHANTIKUL P,LAWN B R,et al.A critical evaluation of indentation techniques for measuring fracture toughness:I,direct crack measurements[J].Journal of the American Ceramic Society,1981,64(9):533-538.

[12] CALIS ACIKBAS N,KUMAR R,KARA F,et al.Influence of β-Si3N4particle size and heat treatment on microstructural evolution ofα:β-SiAlON ceramics[J].Journal of the European Ceramic Society,2011,31(4):629-635.

[13] SILVESTRONI L,SCITI D,MELANDRI C,et al.Toughened Zr B2-based ceramics through SiC whisker or SiC chopped fiber additions[J].Journal of the European Ceramic Society,2010,30(11):2155-2164.

[14] YE F,LIU L M,ZHANG H J,et al.Thermal shock behavior of 30 wt%BAS/Si3N4self-reinforced composite[J].Journal of Alloys and Compounds,2010,493(1-2):272-275.

R-curve Behavior of Si3N4/TiC Nanocomposite Ceramic Materials

LU Zhi-jie1,2,3,ZHAO Jun3

(

1 School of Materials Science and Engineering,Shandong University,Jinan 250061,China;2 School of Mechanical and Electronic Engineering,Shandong Jianzhu University,Jinan 250101,China;3 Key Laboratory of High Efficiency and Clean Mechanical Manufacture of MOE,School of Mechanical Engineering,Shandong University,Jinan 250061,China)

Si3N4/TiC nanocomposite ceramic materials were fabricated via hot pressing technique by adding submicro Si3N4and nano-TiC powders and with Al2O3and Y2O3as additives.The crack growth resistance behavior(R-curve)of ceramic materials was evaluated using the indentationstrength method.The results indicate that the ceramic materials possess rising R-curve behavior,which exhibits an excellent crack growth resistance.The sample with 10%(mass fraction)submicro-Si3N4and 15%nano-TiC has a steepest rising R-curve.Observation and analysis indicate that these phenomena can be attributed mainly to the synergetic toughening mechanism caused by pull-out and bridging of the Si3N4quasiwhiskers,the elastic modulus and thermal expansion mismatch between Si3N4and TiC particles.

silicon nitride;R-curve;nanocomposite ceramic;indentation-strength

TQ174

A

1001-4381(2012)07-0076-05

国家重点基础研究发展计划资助(2009CB724402);国家博士后科学基金(20090451306);山东省博士后创新基金(200902017);山东省自然科学基金(ZR2011EEM033)

2011-09-08;

2011-12-05

吕志杰(1968-),男,工学博士,副教授,主要研究方向为高效加工、陶瓷复合材料、梯度材料,联系地址:济南市历下区山师东路9号(250014),E-mail:zhijie@ sdu.edu.cn