铝合金消失模铸造涂料自动流平系统设计

蒲 军

(陕西法士特汽车传动集团有限公司,陕西宝鸡 722409)

1 问题的提出

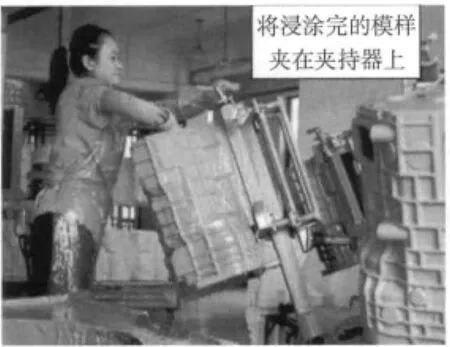

消失模铸造时为提高泡沫塑料模样的强度和刚度,防止粘砂并提高表面质量,需要先将耐火涂料涂层均匀的涂在模型表面。涂料涂覆的方法一般有刷涂、浸涂、淋涂、喷涂四种。该变速器壳体轮廓尺寸为600mm×600mm×400mm,铝合金材质,重量约为45kg,产量为年产12万件。如果采用刷涂、淋涂或喷涂,壳体内壁不但无法保证涂层均匀,而且效率相对较低,所以选用人工浸涂方式对模型进行涂覆。浸涂工序中,浸完涂料后,操作者还要手持模样将型腔内多余的涂料倒出,之后还需不断变换角度,使模样表面涂料薄厚均匀,多余的滴淌干净。从完成模样浸涂离开涂料搅拌浸涂桶,到模型表面涂料不再滴淌这一过程我们称为涂料的流平,大约需要时间10min。涂料流平过程费时费力,劳动强度大。人工操作的过程如图1所示。

2 方案的选择

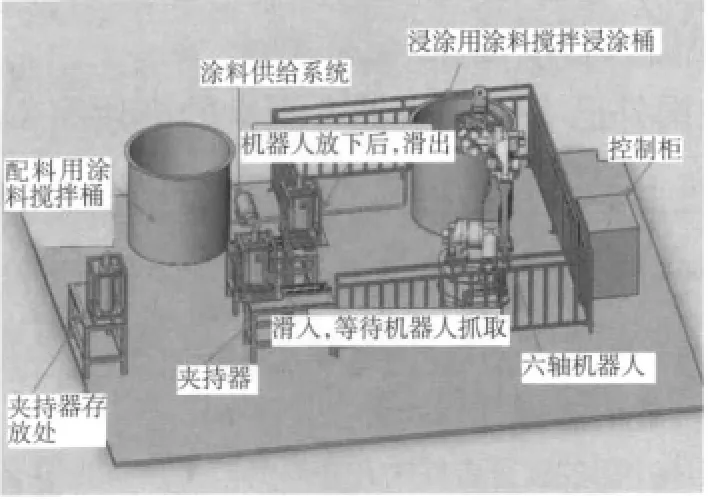

2.1 机器人自动浸涂、流平系统

在国外已有采用机器人浸涂的应用案例,其优点是节省人力,浸涂和流平均由机器人一次完成,并且浸涂流平动作可以根据实际情况,通过示教式编程随时调整。图2为针对该变速器壳体设计的机器人浸涂方案。该系统由一台负荷300kg配有快换工装接口的机器人,两个直径ø2500mm、深1500mm的涂料搅拌缸,两个输送滑台,两个针对该模样设计的夹持器,涂料供给系统,检测控制系统组成。具体工艺流程:首先操作工将要浸涂的模样装入夹持器内,然后通过滑台将其滑入机器人工作范围等待机器人抓取;与此同时机器人将通过另一条滑台先送入的模型在涂料缸中浸涂并流平后,连同夹持器放回到原滑台上;放下夹持器的机器人会立即抓起旁边滑台上正在等待的夹持器对模样进行浸涂,而刚被放下的完成涂料涂覆的模样被滑台送出机器人工作范围,操作工取出模样,装入未浸涂的模样,重新送入机器人工作范围等待浸涂,如此反复。

图1 人工浸涂涂料操作

图2 机器人自动浸涂方案

对我厂来说,采用该系统存在如下问题。

(1)设备庞大、重量重,不便安装。由于我厂的“白区”生产场地为三层布置,从一楼到三楼分别为制型工序、涂层工序、组模粘接工序,只有将该设备放置在楼上才能使生产的工艺路线顺畅,但每平方米只能承受240kg压力的楼板,无法承受2.5t的机器人和加满涂料后接近8吨的涂料搅拌缸的重量。

(2)夹持器设计难度大。机器人浸涂时,一般会将整个模型慢慢压入涂料缸中,直到模样完全浸没,由于泡沫塑料模样本身密度很小,该模样又为薄壁的壳体,在浸入涂料时会受到大约240N的浮力,为防止模样变形甚至破裂,在选择合理浸入角度的同时,还需要在夹持器上设置足够多的支撑点和夹紧点,在外表面遍布加强筋的扁圆桶型模样的柔软表面如何设置和设置多少夹紧点就成了设计首先要解决的问题。当确定了支撑及夹紧点后,如何解决夹紧机构在涂料中可靠工作又成了无法解决的难题。

(3)成本高,后期维护费用高。按照上面方案制造的机器人浸涂系统,供应商的报价大约在150万元人民币左右。由于系统大量使用进口高档零部件,使后期使用维护费用过高。例如,涂料供给系统中选用的德国原装进口的柱塞泵,由于涂料中含有石英粉这样的硬质颗粒,只能保证一年的使用寿命,需要经常更换。

(4)减轻了劳动强度,但并没有提高生产效率,性价比不高。浸涂完成后,机器人会慢慢将模型抬起,使模型及夹持器脱离缸中涂料,转动夹持器使内腔中的多余涂料倒出,然后机器人会继续转动夹持器,并在特定角度停留,使模样表面的涂料涂覆均匀,不再滴淌,这一过程和人工操作是一样的,大约需要10min,再加上浸涂和抓取、放下夹持器的时间,机器人涂覆一个模样的时间约为12min,与一个人的生产效率相仿,并没有提高生产效率。清理夹持器、滑台等装置上附着的涂料费工费时,而且涂料浪费严重。

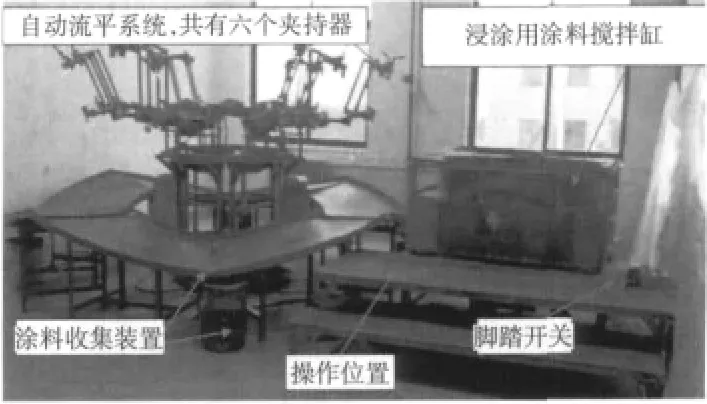

2.2 人工浸涂后,采用机器自动流平

该方案使用人工浸涂,浸涂时模样并不需要被压入涂料中,而是浮在表面横滚两圈,整个过程只需25s,然后将模样提出,夹在夹持器上,踩下脚踏开关,随后夹持器会按预先设定的程序开始旋转,使涂料流淌均匀;同时工位转台旋转60°,使新装上的模样离开上件位置,并将流平完成的模样转到操作者面前,操作者卸下模样,然后将新的模样浸涂,并夹在夹持器上,开始流平。具体结构如图3所示,图4为工人正在向系统上固定模样。

该方案相比机器人浸涂有以下优点。

图3 自动流平系统结构

(1)最大限度的利用了原有设备,只需在现有浸涂桶旁增加一套流平装置,代替人工流平,就可以减轻劳动强度,提高生产效率。

(2)模型的浸涂过程中,涂料的流平用去了绝大部分时间,通过增加流平工位,在保持两名操作工不变的情况下,就可使流平工序的生产节拍由12min缩短到2min,满足了生产节拍要求。

(3)该系统机构简单紧凑,成本低、重量轻、占地面积小、便于布置。

图4 自动流平系统操作

3 浸涂系统的设计

3.1 夹持器

流平系统的模样夹持器不需要在模样上设计支撑和夹紧结构,只需要使用两个手动夹紧器夹紧方形的浇道部分,就可以使3kg左右浸涂完涂料的模样随夹持器可靠地旋转;夹紧装置选用不锈钢材质的标准手动夹紧器,夹紧可靠,抗污染能力强;为减轻系统重量并且方便清理,夹持器采用铝合金材料。

3.2 夹持器旋转装置

夹持器由120W的三相异步电动机通过减速机减速后驱动。通过预先编制的程序,实现夹持器自动旋转,并在不同角度停留。夹持器及旋转装置如图5所示。

3.3 六工位转台

为满足2min的生产节拍,需要将六个流平工位,围成一圈,安装在如图6所示的简易转台上,这样该系统的占地面积仅为直径3m的一个圆,方便布置。

图5 夹持器及旋转装置

图6 六工位简易转台

3.4 控制系统

整个系统在小型PLC控制下自动运行,操作者通过一个脚踏开关启动夹持器自转和工位转台公转。夹持器可以根据流平工艺要求,通过设定电机的旋转时间和方向先后在十个不同角度停留,等待规定的时间后继续旋转到下一位置。

4 结论

人工浸涂后,采用机器流平的方案,以简单实用为原则,充分发挥人工操作的灵活性和机器操作的省力和高度一致性,在降低工人劳动强度、提高生产效率的同时,还降低了设备的成本。该系统现已投入运行半年时间,生产效率相比人工方式提高了两倍,效果良好。