摇枕制芯工艺及下芯工艺改进

王小娟

(宁波全力机械有限公司,浙江宁波 315712)

某公司生产的摇枕为出口产品,采用“B+”级钢铸造,它是铁路货车最关键的零部件之一,其质量好坏直接影响到行车安全。一个好的铸造工艺对保证产品质量至关重要,而好的工艺装备是好的工艺实现的前提。

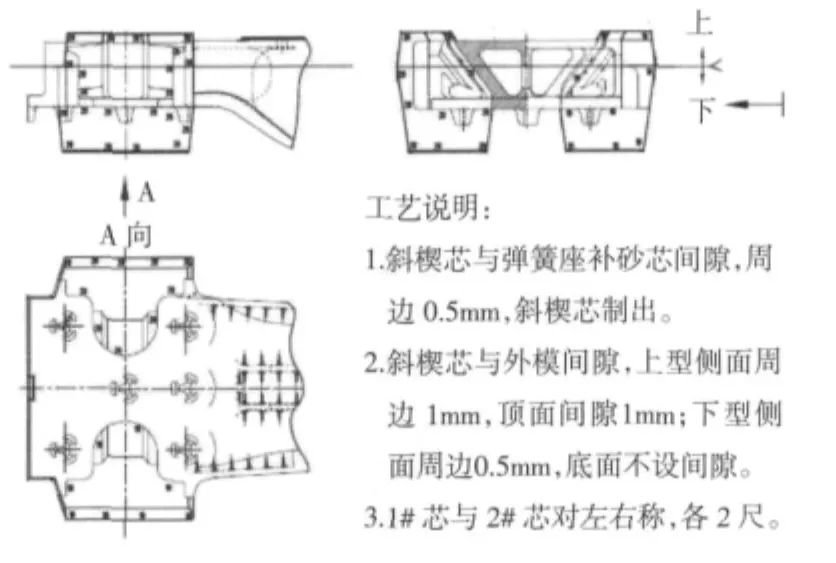

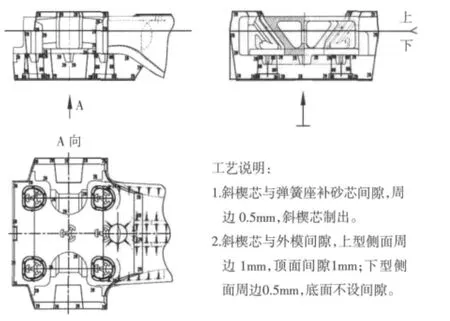

在传统铸造工艺中,摇枕的斜楔芯是分成4个单独的砂芯(图1)。此工艺的砂芯自由度大,虽然在制芯和下芯时方便,但由于砂芯芯头与外模芯座有间隙,在下芯时偏移方向随机性较大,斜楔中心距和同端两侧斜楔对纵向中心平面对称度控制有难度,即便是采用下芯样板来控制也会有操作误差,而且弹簧面是由外模制出,会造成弹簧面变形。采用改进后的工艺(图2),同端两侧斜楔芯连为一体,形成一个局部整体芯,下芯时两侧斜楔同步性好,斜楔的相对位置精度不需要用样板来控制,而是靠芯盒制作精度来控制,并且弹簧面由砂芯制出,保证了弹簧面不变形。更为重要的是此摇枕下部弹簧面与斜面交接的圆弧段为重要部位,不允许因为有缺陷而修补,制芯时可以通过各种方式来解决此处的缺陷。改进后的工艺,由于砂芯体积和质量都比较大,制芯和下芯都不便,为此我们设计了翻转和下芯吊具(图 3)。

图1 传统铸造工艺

图2 改进后的工艺

图3 翻转和下芯吊具

此套斜楔芯冷芯盒是在Z8480B射芯机上一次成型的,模具由上下芯盒、前后左右抽块组成。采用油缸抽芯,管路接口必须密封,油路线一目了然,前后一路,左右一路。在型腔内合理布置射嘴孔、上下顶杆孔及排气塞。此套工装目前在该公司使用效果较好,运用此套工装制作的砂芯及下芯精度达到工艺设计要求,尺寸控制较好。

摇枕均为箱体结构,内腔多筋板,且侧面有工艺孔。传统工艺内腔砂芯一般由多段、多层、多个砂芯组成,下芯过程中和下芯后,砂芯起吊不平稳,下芯难到位,且调整困难,使砂芯之间接合处产生错位、披缝、气孔等铸造缺陷,使工人清砂困难,内腔夹砂无法清除,增强了工人的劳动难度,工作效率低,影响铸件的质量。为提高产品质量,根据客户要求设计制造出摇枕内腔砂芯整体射芯模具,且将侧工艺孔补砂芯与整体芯相连,可以实现铸件关键部位(摇枕的A、B部位)内腔砂芯无分段,及扩展区域的形状完整,避免在摇枕关键部位因砂芯分段而出现披缝、台阶等缺陷;利用自带的侧面补砂芯支撑整体芯,实现了摇枕无芯撑生产。这种模具为一体式射芯盒模具,模具由上下芯盒、射砂和顶芯机构组成,制作模具时合理布置射砂嘴、上下顶芯杆及排气塞,在必要位置加上成型冷铁及圆钢冷铁,在芯盒内腔布置间距为40mm~60mm的冷却工艺薄筋,使砂芯一次成型且完好无损,有效地控制产品质量,无需多套模具的组合,使生产出的铸件内腔光滑、平整、无缺陷,有效地避免了因砂芯间多肉、大面积裂缝引发的裂纹倾向,尺寸均匀准确,便于清理,同时提高了砂芯的强度和模具的使用寿命,使用寿命达六万次左右。

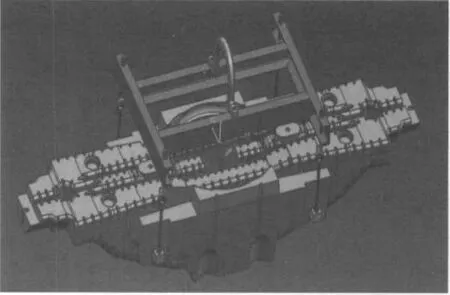

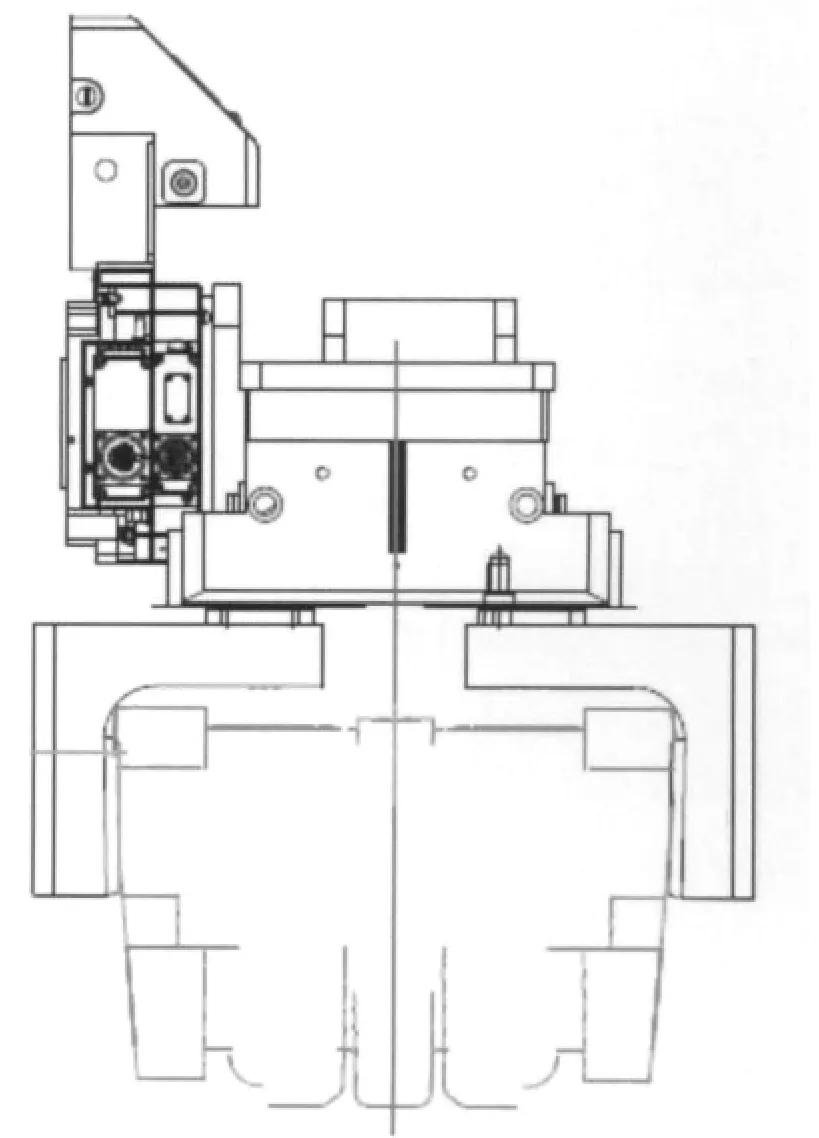

虽然消除了分芯带来的质量隐患,但由于整体芯轮廓尺寸较大,下芯时不易保证砂芯平衡,在下芯时,如果不是所有芯头同时下入砂型,很容易产生砂芯与芯头间、砂芯与砂型间的磕碰,导致铸件内外表面夹砂等缺陷,不利于提高铸件的表面质量。同时由于芯头存在间隙,也会导致砂芯偏向某一侧造成铸件壁厚不均,从而影响铸件的尺寸精度。为此我们利用三维软件计算出砂芯的重心,设计出摇枕整体芯手工下芯的吊具,同时预留了机器手下芯时所用的夹持面。经过在生产现场实际使用,手工下芯吊具能够实现砂芯吊运的平稳和下芯安全。

中间段整体芯和吊具如图4。

图4 整体芯和吊具

手工下芯吊具虽然能满足砂芯吊运和下芯,但效率较低,下芯精度要受到人为因素的影响。因此,为提高生产效率和下芯精度,摇枕整体芯采用机械手下芯工艺,我们联合机器人公司对整体芯夹持面进行合理设计,在保证整体芯脱模顺利的前提下,减少夹持面的角度,实现机械手夹持和打开顺畅。同时,为保证机器人夹持定位准确,在砂型和整体芯砂上分别设置了机器人扫描孔,进行识别和定位。由于机器人系统定位精度高,砂芯自动抓取平稳,整个动作依次结束,下芯准确可靠且无人工干预,具有工艺尺寸稳定、产品质量好的特点,大大地提升了摇枕制造技术水平,还进一步提高了摇枕生产效率,保证了客户的需求量,对强化产品质量,更好地保证行车安全具有积极作用;同时对提高工序的自动化程度,降低劳动强度,改善作业环境起到良好的作用,深受工人们欢迎。

图5 机器人夹具夹持整体芯

目前,该工艺已经能够满足该产品生产的要求,生产出的铸件尺寸符合图纸要求,并且通过了动、静载荷试验等,各种检测结果均符合产品技术条件及达到各相关标准的要求,得到了国外客户的肯定,从而为下步的批量生产做好了技术和工装准备。

[1]王志刚.铸钢件摇枕侧架整体芯下芯工艺实践[J].铸造技术,2010(8):61~64.

[2]刘胜田.整体芯技术应用于铁路货车摇枕的工艺研究[J].金属加工:热加工,2008(15):15~19.

[3]杨晓明.铁路货车摇枕侧架整体制芯工艺[J].机车车辆工艺,2008(4):13~15.