机床夹具改造设计在批量生产中的应用分析

杨小红

(南宁职业技术学院机电工程学院,广西 南宁 530008)

在机械制造业大批量生产中,工艺装备要适应各种产品零件的制造需求,除了对机床设备改造之外,最主要的就是对原有的机床夹具进行改造设计,这是大批量产中工艺装备改造最常用、最具经济性及高效便捷的方式之一。

机床夹具的改造设计,要从保证工件的加工精度及产品品质,提高生产效率,减轻劳动强度,降低生产成本,充分发挥和扩大机床的加工范围及工艺性能等方面入手。因此,机床夹具的改造设计如何适应产品大批量生产的需求,一直是制造加工过程中反复实践和探讨的课题。本文将通过如下几个生产实例对该问题进行浅析。

1 遵循工序分散原则以满足大批量产需求

流水线作业是大批量生产最常用的组织方式,其特点是:将工艺过程分为许多简单的工序,在不同的机床设备上进行加工,并用连续的传输流水线,将零件生产的整个过程连接起来。一般常采用多工位及专用夹具予以实现,以提高生产效率,使生产节拍能够较为平衡。此类生产线的夹具改造应遵循工序分散原则,针对工件的每一道工序加工特点配备机床夹具。

图1 为某产品传动箱体零件加工简图,此零件在该道(面)工序上需加工的要素有:3-Φ10、3-Φ8、4-M8 螺纹底孔、Φ14 和Φ19 阶梯孔、钻铰Φ14+0.043、倒角2.5×45°。作业方案是:在同一钻模上完成所有孔的加工,即在同一工位一次加工大小不同的13个孔及一个倒角,前后换装7 次大小不同的钻头。该类夹具在生产过程中工序过于集中,一道工位要加工多个孔,零件在工位停留时间长,流水作业节拍大,直接影响流水作业的生产效率。同时,操作复杂,频繁更换钻头,易出现工序漏加工现象,并影响零件的加工精度及品质。这类工序一般只适用于小批量生产,若在大批量生产中沿用势必成为生产加工过程中的瓶颈。

图1 产品传动箱体零件加工简图一

基于上述问题,在大批量生产中,该方案的设计思路是:按工序分散原则,合理分解加工工序进行夹具改造。

从产品图样分析,4-M8 螺孔是一组轴承盖的装配尺寸,而3-Φ10 孔是零件安装固定在机箱上的尺寸,就产品装配而言,这两组尺寸是相对独立的;阶梯孔Φ14+0.043与3-Φ8 组孔为装配关联尺寸,关系密切。因此按零件装配关系,夹具改造可在定位面与定位基准不变的情况下,将原工位的工序内容分解在三个工位完成,即4-M8、3-Φ10 两组孔的加工分别在两个工位进行,另一工位加工3-Φ8、钻铰Φ14+0.043及Φ19 孔,并倒角2.5×45°。在分解后,每工位操作者作业动作简单,换钻头次数相应减少,流水加工速度成倍增长。加工节拍相对合理协调,不会出现在某一工位零件堆积现象。同时还能充分利用原有的设备及工艺装备,提高工效,提高制造品质,降低成本。

2 按零件特点优化整合加工工序提高量产能力及设备利用率

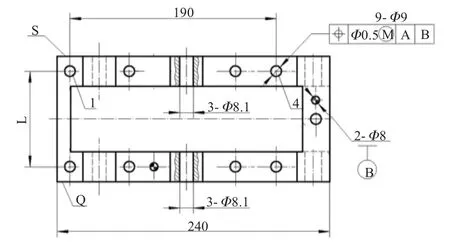

图2 为一箱盖零件加工简图,在图中S 面、Q 面两侧各有一组3-Φ8.1 的底孔需要加工。由于两侧孔的尺寸大小一样,钻头不用更换。在批量生产中如何更好地实现S 面、Q 面两侧组孔的加工,给出两种比较方案如下。

图2 箱盖零件加工简图一

方案一:在同一台设备上先加工零件一侧面的3个孔,再重新装夹换面加工零件另一侧面的3个孔。此方案在加工中需通过二次装夹,来完成零件两侧面六个相同尺寸孔的加工,费工费时且质量还不稳定,在大批量生产中不能适应量产的需求。

方案二:在上述方案设备不变的情况进行改造设计。将加工该零件两侧面孔的夹具设计成旋转360°的专用旋转夹具(如图3 所示)。其工作原理:用2-Φ8(图2)两销孔定位,将零件放入夹具定位销3内,以加工好的A 面为定位基准面,紧贴在旋转机构5 的平面上,用两对称夹紧块7 将零件压紧在旋转机构上,取零件设计中心为旋转机构的转轴中心,以保证机构的回转精度及加工的稳定性。钻头通过钻模板2 上的导向钻套1 加工零件各孔,当加工完一侧的三个孔后,用手柄8 松开螺母,通过转轴4 将旋转机构5 松开,拨出插销9,将旋转机构转180°,把零件的另一侧面旋转向上,插销9 插入机构的另一销孔,用手柄8 将螺母上紧。此时旋转机构再次被锁紧,完成零件另一侧面三个孔的加工。

1.钻套 2.钻模板 3.定位销 4.转轴 5.旋转机构6.主支架 7.夹紧块 8.手柄 9.插销

方案二按零件特点优化整合夹具加工工序,使夹具设计方案结构紧凑、操作安全方便,减少零件二次装夹,减轻操作者劳动强度,确保较高的加工精度和生产效率,提高了的量产能力及设备利用率。

3 按相近产品结构特点分类以实现一机多产品加工

为适应市场变化,产品开发多元化、系列化已是制造业持续发展的必然。因此对原有产品工艺装备进行改造设计,实现新机型、多机型的大批量产,是制造加工中常需解决的问题。

图1、图4 分别为不同型号系列产品的两传动箱体加工简图,图中心距均为的两孔,一般要通过粗、精镗两道工序进行加工。如果分别为两不同型号产品设计专用双孔镗床,势必成本高,且投产准备期长。因此,对于结构相近的产品零件可根据其特点,在原有产品加工装备的基础上,选择一机多用的夹具改造设计方案。

图4 产品传动箱体零件加工简图二

4 合理选择定位及夹紧方案以适应产品量产系列化

图2 与图5 是两不同型号产品的箱体盖零件简图。其中图2 箱盖定位销孔与图5 箱盖的定位销孔其孔径一样(2-Φ8)位置相反。如要形成两种零件批量生产的流水工艺装备,至少要铣、钻、镗各种工模夹具各自约十多套,因此,投入大,转型难是大批量生产流水作业的弊端。如何实现工艺装备系列化应用,在产品转型量产中显得尤为重要。

分析两零件简图,夹具通用性的难点在于两零件定位孔的差异。定位与夹紧是夹具中最为基本的功能,其它的功能只是定位与夹紧功能的延伸。因此,定位方案与夹紧方案是整个夹具设计的根本。夹具设计就是在一定精度范围内将工件定位,合理约束工件自由度,使工件获得相对于刀具的正确加工位置,保证工件准确定位于夹具中,且所产生的定位误差尽可能小。

图5 箱盖零件加工简图二

从图2 与图5 看出:S、Q 面上两组3-Φ8.1 的底孔尺寸是一致的,因此可以利用图3 的翻转钻模进行两种型号产品的箱盖加工。

改造设计分析:考虑通用性,此前的两定位销孔(2-Φ8)用不上了,两零件Φ9 孔的孔距L 也不一致。故而,选择两零件中心距均为190 mm 的孔1 和孔4作为定位的基准孔。9-Φ9 孔对底平面A(图3)及2-Φ8 孔都有形位公差要求,定位精度能够保障,且两孔中心距190 mm 相对于零件总长240 mm 而言,已能有效地限制零件左右转动的自由度,用此一面(A)两孔定位的方法(即原A 面和孔1、孔4)是可行的,能有效地限制了零件的六个自由度,符合夹具设计的定位原则。由此可见,在总的定位精度满足加工要求的条件下,不必过高地提高工件在夹具中的定位精度。在两零件的铣、钻、镗孔加工工序中,都可用此一面两孔的定位方案进行改造,实现一套夹具完成两种或多种系列产品的加工。

工件正确定位后,夹紧方案便显得尤为重要。夹紧牢靠合理否,直接影响到工件的加工质量和生产效率,以及加工过程的安全性。由图3 可见,两夹紧块7 夹紧在零件两端,且在零件对称的中心线上,夹紧力的方向垂直于主要定位基准面A。A 面与夹具定位元件接触面积较大,夹紧变形小且牢靠。对于箱盖外形结构大些的产品零件,可将压紧块7 加大,使结构大小的产品零件均能用。

5 结束语

综上所述,机床夹具按产品需求进行系列化改造设计,可大大节约设计与制造的成本,有助于产品系列化转型及大批量生产的形成。

[1]钟俊文,姚晓东.多工位零件定位的夹具设计[J].广西轻工业,2011,(11):50-51.

[2]田佩林. 车床夹具的对定误差分析计算[J]. 机床与液压,2003,(05):312-314.