喷嘴喷雾角度自动检测装置设计

陈 峰,李芳敏

(常州常发农业机械营销有限公司,江苏 常州 213176)

喷嘴是一种较精密的部件[1],其广泛用于冶金、钢铁、石油化工、制药、环保等众多领域,满足一定的流量特性,雾化液滴应尽量细小[2],喷嘴雾化角度决定了雾化品质,直接影响其使用效果及性能[3]。目前,对喷嘴喷射角的测量方法主要有3 种,即三角法、积水容器法及照相法,上述测试方法因为人为误差或者判断标准不固定,因而无法达到很高的精度和重复性[4]。本文采用三角法和积水容器法的综合方法,设计了一种喷嘴喷雾角度自动检测装置,在龙门结构的试验装置上,利用步进电机带动横梁喷嘴机构上下和水平运动,当喷雾打击到压力传感器时,就可以收集喷嘴喷雾的打击力数据,利用流量分布数据可以可测出测量喷雾高度H 和有效喷雾距离L,精确地计算出喷嘴喷雾角度。

1 喷嘴喷雾角度自动检测装置检测原理

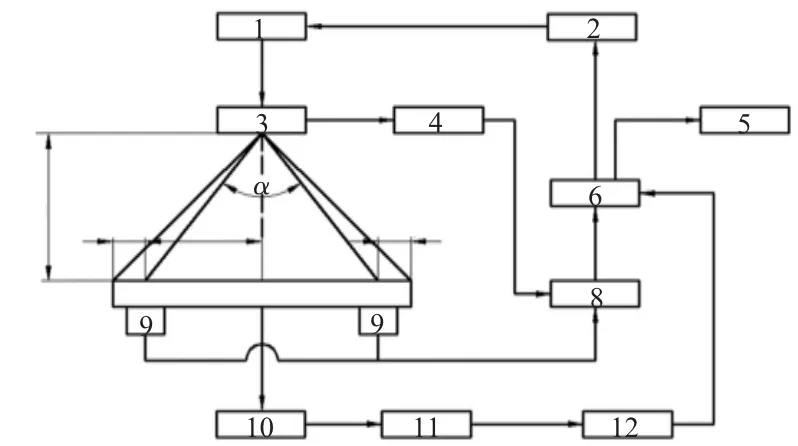

喷嘴喷雾角度自动检测装置,如图1 所示,其主要包括:喷雾高度H 检测系统,有效喷雾距离L 检测系统两大系统。其中,喷雾高度H 检测系统,包括依次相连的计算机(8)、PLC 单片机(6)、步进电机驱动器(2)、喷嘴(3)、位移传感器(4)(型号为WT23TDZ-1 位移传感器),其中步进电机(1)与步进电机驱动器(2)相连,LCD 显示(5)与PLC 单片机(6)相连。

有效喷雾距离L 检测系统,包括依次相连的压力传感器(7)(型号为SJR-SM11A 压力传感器)、信号处理(10)、放大器(11)、A/D 转换器(12)、PLC 单片机(6),另LCD 显示(5)与PLC 单片机(6)、位移传感器(9)(型号为WT23TDZ-1 位移传感器)及计算机依次相连。

其工作过程:计算机(8)、PLC 单片机(6)、步进电机驱动器(2)控制步进电机带动传动轴,使丝杠控制工作台上喷嘴作上下运动,通过位移传感器(9)、计算机(8)可以准确地控制喷雾高度H,保证喷嘴与压力传感器(7)之间距离为200±0.025 mm。压力传感器(9)同步测量并将测量的数据通过信号处理、放大器及A/D 转换器传输给PLC 单片机,确定位移当工作台靠近接近开关时,PLC 单片机(6)发出信号通过步进电机驱动器(2)控制步进电机停止转动。同时,根据喷嘴流量分布,确定有效喷雾距离L,由位移传感器(4)输入到计算机。经过数据处理后,根据检测装置工作参数和几何关系,可以得到喷嘴角度α≈2arctan L/H。当再次启动时,步进电机反转快速靠近另一侧的接近开关,回到初始点。

图1 基于PLC 的喷嘴喷雾角度自动检测装置

通过步进电机带动喷嘴上下移动,其喷雾高度H 在测量之前就固定,置于喷嘴下方的压力传感器测量出喷雾场中各点流量分布,通过位移传感器(9)(型号WT23TDZ-1)记录下各点位置,测量数据中有一个最大值Max。压力传感器(7)(型号SJR-SM11A)通过信号处理(10)、放大器(11)、A/D 转换器(12)与PLC 单片机(6)连接,其中压力传感器(7)将压力信号转变为电压信号,用于确定喷雾的有效喷雾距离L。同时,位移传感器(9)通过计算机(8)与PLC 单片机(6)连接,这样构成压力与位移的数据处理系统。当流量小于最大值的10%时,则可以将它视为无效部分。于是可以确定有效喷雾距离L,根据反三角函数知,α ≈2arctan L/H,从而确定喷嘴的有效喷雾角度。整套装置每隔一段时间对压力传感器(9)数据进行采集、储存,数据处理完毕后以表格和图表形式来表征喷嘴喷雾角度及流量密度分布规律。

2 喷雾高度H 检测

喷雾高度H 检测系统如图2 所示,其工作过程:计算机(8)、PLC 单片机(6)、步进电机驱动器(2)控制步进电机(1)带动传动轴,使丝杠控制工作台上喷嘴(3)作上下运动,通过位移传感器(4)、计算机(8)可以准确地控制喷雾高度H,保证喷嘴(3)与压力传感器7 之间距离为200±0.025 mm。压力传感器(7)同步测量并将测量的数据通过信号处理(10)、放大器(11)及A/D 转换器(12)传输给PLC 单片机(6),确定位移当工作台靠近接近开关时,PLC 单片机(6)发出信号通过步进电机驱动器(2)控制步进电机(1)停止转动。同时根据喷嘴(3)流量分布,确定有效喷雾距离L,由位移传感器(9)输入到计算机(8),其中位移传感器(9)的功用是将直线运动的机械位移值变换成与之对应的电量输出,用于测量喷雾高度H。经过数据处理后,可以得到喷嘴角度α ≈2arctan L/H。当再次启动时,步进电机反转快速靠近另一侧的接近开关,回到初始点。

图2 喷雾高度H 检测系统示意图

3 有效喷雾距离L 检测

有效喷雾距离L 检测系统如图3 所示,其工作过程:计算机(8)经PLC 单片机(6)、步进电机驱动器(2)控制步进电机(1)带动传动轴,使丝杠控制工作台上喷嘴(3)作上下运动,通过位移传感器(4)、计算机(8)控制喷雾高度H;压力传感器(7)同步测量并将测量的数据通过信号处理(10)、放大器(11)及A/D转换器(12)传输给PLC 单片机(6),置于喷嘴打击面下方的压力传感器(7)就可以测量出雾场中各段的流量,并记录下各段的位置,测量数据中必有一个最大值Max,如图1 所示。如果流量小于最大值的10%时,则数据视为无效部分,于是有效喷雾距离L 可以确定下来。当工作台靠近接近开关时,PLC 单片机(6)发出信号通过步进电机驱动器(2)控制步进电机(1)停止转动;同时根据喷嘴(3)流量分布,确定有效喷雾距离L,由位移传感器(9)输入到计算机(8),根据检测装置工作参数和几何关系,得到喷嘴角度;再次启动时,步进电机反转快速靠近另一侧的接近开关,回到初始点;通过步进电机带动喷嘴上下移动,置于喷嘴下方的压力传感器测量出喷雾场中各点流量分布,通过传感器记录下各点位置,测量确定有效喷雾距离L,确定喷嘴的有效喷雾角度。

图3 有效喷雾距离L 检测系统示意图

4 结束语

本文设计的喷嘴喷雾角度自动检测装置,适用于喷嘴雾化角、雾滴群尺寸分布、平均尺寸、流量等工作参数的自动检测,在喷雾燃烧、喷雾冷却、喷雾干燥、钢坯除鳞、电厂除硫、纺织加湿、农药等有广泛的应用前景,对于上述行业改善喷嘴雾化特性,提高喷雾利用率,充分利用资源等有着十分积极的意义。

[1]宋会江.扇形喷嘴的雾化特性研究[J].连铸,2011,(3):31-33.

[2]金仁喜,袁江涛,杨 立,等.压力喷嘴常温下雾化特性实验研究[J].海军工程大学学报,2012,24(3):52-56.

[3]孔德文. 喷嘴雾化性能检测控制系统设计[J]. 装备制造技术,2008,(5):70-71.

[4]徐 行,郭志辉,顾善建. 新型气动雾化喷嘴喷雾特性的实验研究[J].航空动力学报,1997,(7):234-295.