基于EtherCAT和CAN总线的柔性工装控制系统

李文强, 段 磊, 赵 明, 王 帅, 于 跃

(中航工业沈阳飞机工业(集团)有限公司,沈阳 110850)

0 引言

现阶段我国飞机制造行业大量应用固定工装,严重影响了各种新机型的生产制造周期及其产品的质量[1]。柔性工装大多是由多台伺服电机构成的驱动运动装置,一般能够在X、Y、Z任意方向运动,实现柔性调形。其目的是免除设计和制造各种零部件装配的专用固定型架、夹具,可降低工装制造成本、缩短工装准备周期、减少生产用地,同时大幅度提高装配生产效率[2-4]。柔性工装是替代固定工装的发展趋势,但在国内实际应用较少,所以研制柔性工装势在必行。

目前大部分柔性工装控制系统采用RS485、RS232端口以及一些现场总线进行连接,虽然能够满足一般的控制要求,但对于参数较多,大量的电机以及分布较远的特殊情况不太适合。EtherCAT技术是德国倍福(Beckhoff)公司提出的实时工业以太网技术,它基于标准的以太网技术,具备灵活的网络拓扑结构,系统配置简单,具有高速、高有效数据率等特点,是一种开放式实时以太网[5]。CAN总线是由德国Bosch公司研发,多用于汽车行业,CAN总线具有布线简单、典型的总线型结构、可最大限度地节约布线与维护成本、稳定可靠、实时、抗干扰能力强、传输距离远等特点[6]。结合这两种总线技术的优点和柔性工装成形中存在的问题以及现场具体要求提出了基于EtherCAT和CAN总线结合的分布式网络控制系统方案。

1 控制系统总体方案

系统设计的柔性工装整体结构为X方向两条平行导轨上布置5个移动横梁,每个梁(Y方向)上有7个高度可调整的立柱,立柱Y方向的行走及Z方向的高度调整各由一台交流伺服电机驱动。35个立柱在X、Y、Z方向都能数控运行。系统被控元件主要包括80台交流伺服电机,168个限位、零位及防撞保护等接近开关,真空系统以及其他配套保护及控制元件。

为了实现上述伺服电机及传感器件的自动控制要求,在对比研究的基础上,结合EtherCAT总线、CAN现场总线及其实际的柔性工装需要,提出基于EtherCAT和CAN总线结合的分布式计算机控制系统,既提高系统的可靠性,又提高了数据传输速率,且结构简单,便于扩展。结构原理如图1所示。

该系统主要由上位工业计算机(PC)、EtherCAT耦合模块、输入输出模块组、CAN总线接口模块和多台伺服电机等构成。上位工业计算机主要负责对数据的接收与管理,控制命令的发送以及各控制单元动态参数和设备状态实时显示;EtherCAT耦合模块用于对多个移动梁模块的数据转换,将现场的数据连入工业以太网;输入输出模块用于对现场的信号采集和处理;CAN总线接口模块主要完成对伺服电机的实时通讯;伺服电机用于对多个机械部件进行驱动。此系统结构能够很好地解决柔性工装系统中,各个移动横梁分布远、布线困难等对通信稳定性、可靠性造成的影响,同时通过该方式可以增加扩展横梁数量在网络中的节点,随机调整节点数目及节点的地理位置,满足该柔性工装系统的扩充和整合的要求,便于系统实现分布式控制。

2 控制系统硬件设计

控制系统硬件选型的原则是确保设备的稳定、可靠和长寿命运行,确保执行机构具有快速的响应,并且具有友好的人机交互界面[7]。硬件由工业控制计算机、控制柜内分站模块组、5个分布于移动横梁上的分站模块组、伺服电机、供电电源及保护电路组成。上位机、控制柜内分站模块组、移动横梁上的分站模块组之间采用EtherCAT总线通信,而横梁上的分站模块组与伺服电机间通过CAN总线通信,使两种总线很好地结合。由工业计算机通过网络对所有电机进行位置、速度等控制,从而实现立柱的X、Y、Z向数控调整,达到柔性调形的目的。硬件结构如图2所示。

图2 硬件结构图Fig.2 Structural diagram of hardware

工业控制计算机是整个系统的控制核心,是PLC实时运行环境以及柔性工装人机界面软件的运行平台,它不仅能够完成控制功能,而且具有更强的运算和信息处理能力。

控制柜内分站模块组主要完成X向横梁限位、零位输入、X向电机及Y向电机堵转数字量信号输入、真空管路真空度检测、真空回路控制、声光报警数字量输入等信号的采集与控制。模块组采用德国倍福公司的系列模块,该模块组包括 EtherCAT耦合器模块EK1100、数字量输入模块 EL1008、数字量输出模块EL2008和末端模块EL9011等。耦合器模块是将来自以太网的传递报文转换为EtherCAT总线信号,并通过工业计算机上的RJ45以太网接口与EtherCAT网络相连;数字量输入模块用于从现场获得控制信号,并把数据以电隔离的信号形式传输到更高层的自动化单元处理;数字量输出模块以电隔离的信号形式,将自动化控制层传输过来的控制信号传到设备层的执行机构;末端EL9011放置于EtherCAT总线末端。

5个移动横梁上的分站模块组分别放置在各个移动横梁的右端,跟随移动横梁一起移动,由EtherCAT耦合器模块EK1100、CANopen模块EL6751、多个数字量输入模块EL1008以及末端模块EL9011组成。耦合器模块与控制柜内耦合器模块扩展端子连接,实现高速通讯;CAN模块具有强大的协议执行能力,能够与本系统中带有CAN总线接口的伺服电机实现通讯模块,安装布线中在CAN总线两端各加一个120 Ω的电阻,对匹配总线阻抗起着相当重要的作用,将大大提高数据通信的抗干扰能力[8];数字量输入模块、末端功能与控制柜内的模块功能相同。移动横梁模块连接图如图3所示。

图3 移动横梁模块连接图Fig.3 Module connection diagram of mobile beams

在该系统中电机数量较多,如果选用一般伺服电机,受到系统空间结构限制,现场线缆安装布线极其困难,所以选用宁波菲仕公司集成式伺服电机,不需要独立的控制器;且具有CANopen协议接口,通过CAN总线与EL6751模块通讯,具有集成度高、功率密度大、体积小等优点,满足系统的设计需要。在工装的移动梁、立柱驱动均采用集成式伺服电机,从而实现立柱的X、Y、Z向数控调整。

电源包括电机供电电源和线性直流电源,电机的电源为电机运动提供能量,线性直流电源为柔性工装的PLC控制电源、Z轴电机抱闸电源、真空阀控制电路以及声光报警、接近开关等电路提供能量。

保护电路是系统得以可靠运行的保证,使整个系统安全可靠。

3 系统软件设计

系统软件分为PLC程序、人机界面以及PLC与人机界面软件数据交换。PLC运行环境和人机界面安装在工业计算机中,实现整个系统的控制和监视功能。

3.1 PLC 程序

PLC程序是在德国倍福公司TwinCAT软件平台环境下进行程序开发[9-10],TwinCAT是一个包含了运行和开发平台的自动化实时控制软件。PLC程序负责系统的整体控制,包括所有伺服电机运动控制功能并对现场I/O数据采集处理。运行软件安装在工业计算机上,软件支持多种编程语言,功能强大、编程方便。该系统采用结构文本语言编写,修改灵活,便于维护。所编写的PLC程序结构包括3个部分:1)主程序,即PLC程序的主入口;2) 子程序,包含横梁 1、2、3、4、5共计5个子程序,分别为5个横梁X、Y、Z相关程序;3)功能块,即根据工艺要求编写的自定义功能块,在各个程序中调用。利用主程序实时调用各个子程序和功能块,实现整体功能。

3.2 人机界面

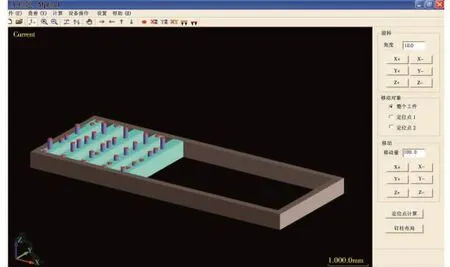

人机界面软件在Windows XP平台下,用VC++以及OpenGL完成。软件能够读入三维数据模型,进行曲面显示与操作,在选定工件空间位置的情况下进行工艺计算,自动或手动排布可调立柱,控制吸盘动作,配合数控铣设备完成铣切操作。针对运动干涉在软件上提出了整体优化算法,既能保证实现立柱自动排布,又能保证所动立柱个数及路径优化。人机交互界面如图4所示。通过该软件控制设备上立柱的布局形状,以便存放不同形状的零件,并可对零件进行吸附固定,方便对零件的进一步加工。

图4 人机界面Fig.4 Man-machine interface

3.3 数据交换

PLC软件程序与人机界面软件利用TwinCAT的ADS OCX控件进行交互数据访问,完成从PLC程序到人机界面软件以及从人机界面软件到PLC程序的数据传递。

4 结论

结合EtherCAT和CAN现场总线技术的分布式控制系统,其EtherCAT总线具有高达100 MB/s的带宽,而目前现场总线产品最快的Profibus总线数据传输率也只能达到12 MB/s。CAN总线通信速率可达1 MB/s,CAN协议废除了传统的站地址编码,改为以对通信数据块进行编码,可使网络内的节点个数在理论上不受限制,增加了节点数量。两种总线技术的结合提高了数据传输的可靠性、实时性和安全性。

本控制系统应用80台伺服电机,实现X、Y、Z三个方向数控调整,一般系统只能应用32或64台伺服电机,仅能对X、Y、Z一个或两个方向调整;又可随时随地增加CAN总线模块,因此该控制系统理论上不受电机数量限制,扩展能力较强,对于数量较多的电机控制更稳定可靠,且布线方便灵活。

研制应用该控制系统的柔性工装设备,打破了国外技术垄断,为航空制造业柔性数字化技术发展开辟了道路。目前,在研制柔性工装系统时,由于各方面条件限制,还不尽完善,下一步工作应尽可能多地与数控平台软件结合进行系统研究,使其具有更加广泛的应用前景。

[1] 邹方,薛汉杰,周万勇.飞机数字化柔性装配关键技术及其发展[J].航空制造技术,2006(9):30-35.

[2] HARTMANN J,MEEKER C,WEIIER M,et al.Determinate asssembly of tooling allows concurrent design of airbus wings and major as-sembly fixtures[R].SAE Paper 2004-01-2832,2004.

[3] CORBETT J,NAING S.Feature based design for jigless assembly[D].Bedfordshire,UK:Cranfield University,2004.

[4] 王亮,李东升,罗红宇,等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报,2010,36(5):540-543.

[5] 李木园,孔丽丽,王磊,等.EtherCAT网络数据采集系统的设计与实现[J].计算机测量与控制,2010,18(4):961-964.

[6] 吴晨,叶星踪,许化龙.基于改进故障模型的CAN总线调度分析[J].电光与控制,2010,17(3):93-97.

[7] 冯仪,黄树槐.基于S7_200可能量预选的摩擦压力机数控系统[J].华中科技大学学报,2008,36(9):79-82.

[8] 陈曦,杨振兴,柳国辉.CAN总线和以太网在中央空调系统远程监控中的应用[J].工业仪表与自动化装置,2010,3:71-73.

[9] 倍福电气有限公司.TwinCAT PLC编程手册[M].2005.

[10] Beckhoff G.EtherCAT:The Ethernet fieldbus[Z].Ether-CAT Technology Group,2006.