合理调配 确保能源介质氧氮的使用及平衡

田燕(天津天钢联合特钢有限公司,天津,邮编: 301500)

天津天钢联合特钢有限公司新建项目于2011年4月炼钢开始试车,随后炼铁、烧结等各工序相继试车,随着设备的投入,实现了从图纸的设计到实际运行,在实际运行中验证了设计是否合理。氧气、氮气是炼铁、炼钢生产中不可缺少的重要动力介质,如何做好介质的平衡,合理利用氧、氮动力介质,最大限度降低能耗,是每个钢铁企业节能工作中的一项重要工作。

1 新建项目氧、氮动力介质设计

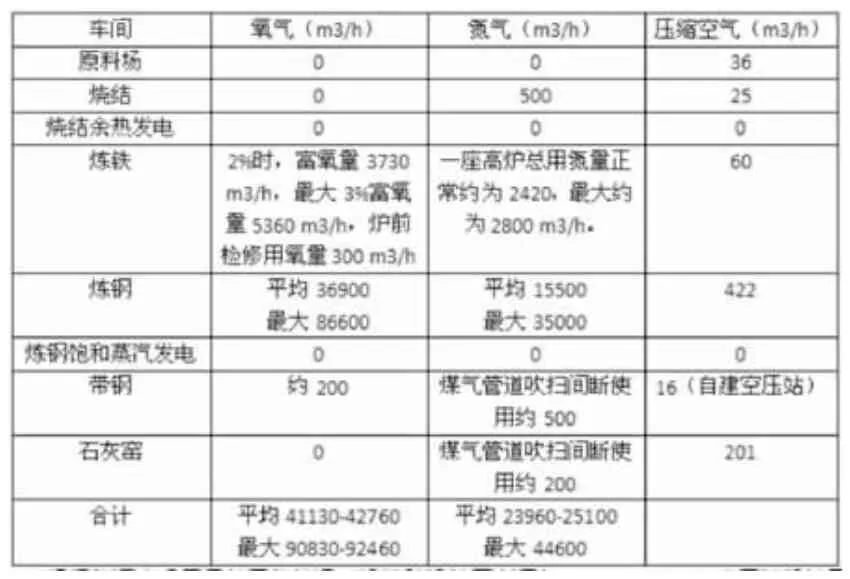

公司新建项目设计是按照年产钢450万吨、铁450万吨能力进行设计。主要设备包括烧结2*230m2;炼铁3*1080m3高炉;炼钢3*120吨转炉,三台连铸等。配套公辅设施,设计院进行气体能源介质的设计,主要包括了氧气、氮气及压缩空气等,设计气体介质用量见表1,气体介质使用量汇总表。

表1 气体介质使用量汇总表(设计值)

根据能源介质用量的平衡情况,设计院设计了制氧机2*20000m3/h,空压站设计了4*250m3/m i n空压机。

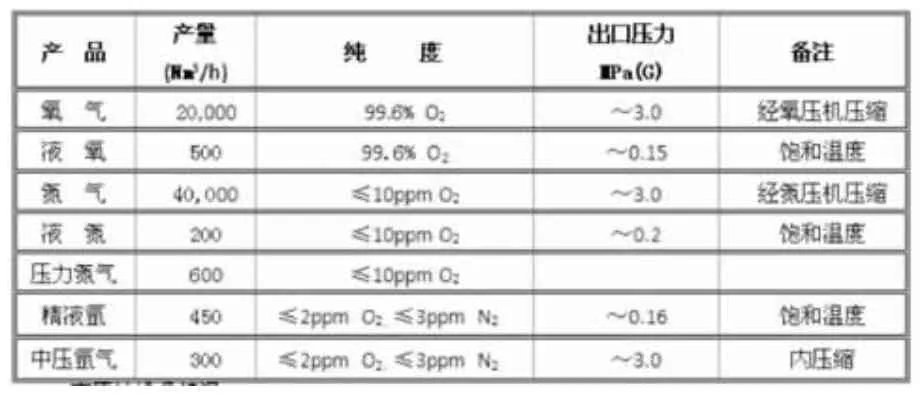

1.1 制氧机设备情况

制氧机参数指标的设计为氧气20000m3/h,氮气20000m3/h,但是设备厂家供货的设备氮气生产量是40000m3/h,为后来的实际运行提供了条件。设计氧气球罐2*1000立方米,氮气球罐1*1000立方米,用于气体平衡。20000N m3/h制氧机的主要性能指标见表2。

表2 20000N m 3/h制氧机空分设备主要性能指标

1.2 空压站设备情况

空压站设备采用一台空压机与一台干燥机的一对一设计,四台空压机对应四台干燥机。设计流量250m3/h,干燥空气露点-20℃。在招标中要求设备厂家提供干燥空气露点-40℃。

2 .目前介质氧气、氮气生产使用的实际情况

新建2*20000m3/h制氧机,原有2*6500m3/h制氧机和1*4800m3/h制氧机,联合特钢公司制氧能力为:57800m3/h,制氮能力为97800m3/h。由于市场原因,新建设备一直没有达到满负荷生产。新建设备投产情况为:炼铁2*1080m3高炉生产;炼钢2*120吨转炉生产;230m2烧结机一台生产。配套公辅设施,开一台20000m3/h制氧机,开一台20000m3/h氧透;氮气由两台20000m3/h氮透,两台氮透一台压力30MPa,一台压力15MPa;原有设备开一台6500m3/h制氧机和一台4800m3/h制氧机及相应的氧气活塞式压缩机,氮气放空,不压缩。

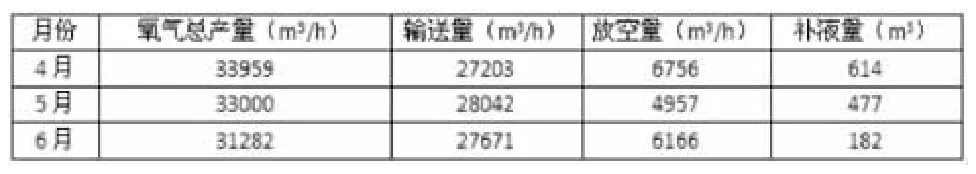

经过近一年的运行,发现气体介质的使用情况与设计值相差较大。我们对各生产厂氧气、氮气、压缩空气介质使用情况跟踪了半年,对实际使用情况进行了解。具体情况为:压缩空气用量约为31000m3/h,压缩机开两台不能满足使用,开三台余量较大,压缩空气使用率约为72%;氧气产量约33000m3/h,设备开车情况新建项目开一台20000m3/h制氧机,开一台氧透,原有设备开一台6500m3/h,一台4800m3/h,外送氧气约28000m3/h,这样既有放空又要补充液氧;氮气约32000m3/h,氮气由两台20000m3/h氮透提供,两台氮透一台压力30MPa,一台压力15MPa,放空量很大。表3统计了2012年4-5月动力厂生产、炼钢、炼铁两个主要介质用户的使用情况,表4统计了动力厂生产及外送氧气情况。

表3 氧气、氮气和压缩空气生产和使用情况汇总

表4 4-6月动力厂生产及外送情况见下表:

3 能源介质使用分析(空压站的能源平衡问题本文不做讨论)

根据介质实际用量进行分析,以动力厂五月份氧气生产情况分析:

氧气产量33000m3/h,氧气送出总管产量28042m3/h;炼钢、炼铁共用26987m3/h。实际生产中既有氧气不能满足生产使用用液体补充氧气,同时还存在炼钢用氧间歇氧气大量放空的情况;五月份平均补充液体477m3(折标准状态气体381600m3),放散量 4957m3/h。

制氧设备开车情况为开一台20000m3/h制氧机、一台6500m3/h制氧机、一台4800m3/h制氧机,氧气产量33000m3/h,两台1000立方米球罐平衡设备用气量,氧气利用率为81.8%。

根据以上数据很明显可以看到,在目前市场生产情况下,氧气供应与炼钢生产不匹配。

而氮气的生产使用问题更为突出,氮气开车为一台流量20000m3/h、压力3.0MPa氮压机,一台流量 20000m3/h、压力1.5MPa氮压机,氮气只有一个1000m3的球罐用来平衡生产使用,大量的压缩后的氮气放空,造成能源及费用的浪费,氮气的利用率极低,多数都在80%以下,很少有超过80%的利用率,氮气供应与使用不匹配更加明显。