600MW火电机组低压缸抽汽超温治理

刘海昌

(浙江大唐乌沙山发电有限责任公司,浙江宁波315722)

0 引言

浙江大唐乌沙山发电有限责任公司4台型号为CLN600-24.2/566/566超临界、一次中间再热、三缸、四排汽、凝汽式、600 MW汽轮发电机组由哈尔滨汽轮机厂提供。在实际运行中,发现其漏汽较重,运行时中分面分开距离达到2 mm左右,导致5、6、7、8段抽汽口蒸汽泄露,温度偏高,其中5段抽汽超温约30℃,6段抽汽超温约60℃,7段抽汽超温约120℃,8段抽汽超温约40℃。为了解决机组低压缸的漏汽、抽汽超温问题,本文分析了机组抽汽超温的原因,提出并实施了改造方案,降低了机组的热耗,解决了低压缸抽汽口超温,保证了机组安全、稳定运行。

1 抽汽超温原因分析

低压缸为3层结构,由低压外缸、1号内缸、2号内缸及隔板套组成,虽然温度梯度较平缓,但密封配合面较多,螺栓分布存在不合理性。运行期间一直存在低压缸5、6、7、8段抽汽温度超出原始设计温度,虽然经过了一些改造(适当增加了螺栓的紧力),但没有彻底解决。经过分析,产生的抽汽超温的原因如下:

1)低压缸在运行中存在较大的内部“不均匀”温度场,易导致中分面变形,引发漏汽,低压进汽没经过通流部分作功,直接漏入5、6、7、8段抽汽夹层,使该处温度偏离设计值。

2)低压缸是一个较大的焊接成型设备[1],焊点多而且复杂,在焊接过程及去应力处理方面若存在问题,则会产生残余焊接应力,在机组运行后会导致中分面变形,引起漏汽。

3)低压外缸中部通过密集的螺栓与低压外缸两端连接,低压外缸中部内的撑管较少,刚性较差[2]。在机组启动抽真空时,由于内外压差使汽缸承受较大的外力,可能会引起水平中分面变形。

4)隔板套中分面较厚,运行中变形,导致漏汽。

5)隔板套和内缸的密封面接触不良、抽汽插管泄漏、通流部分的汽封间隙不合理,导致漏汽。

2 改造方案

针对以上原因,确定了处理方案:

1)改进承接管法兰、各人孔法兰,主要是垫片改进,选用更高等级垫片。

2)对隔板套、内缸的中分面研磨,消除中分面漏汽。对变形较大处返厂处理。

3)严格按制造厂提供的螺栓热紧方式,最终检测应以螺栓的伸长量为准。

4)将1号低压内缸下部人孔焊死。

5)在隔板套轴向定位面处增加汽封片,如图1所示,对密封面进行处理,保证密封效果。

图1 在隔板套和内缸之间增加阻汽片

6)对汽封的间隙进行调整。在大修期间,由哈尔滨汽轮机厂提供新的汽封下限间隙调整[2]。

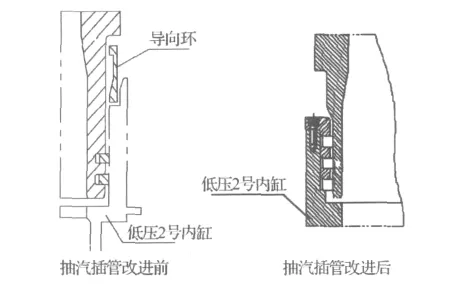

7)对抽汽插管的形式进行改进,由活塞环的形式改为碟片形式,如图2所示。

图2 抽汽插管改进前后的形式

8)对温度测点元件进行校核。

9)对于低压内缸中分面间隙大的问题,采用新型密封形式,在中分面重新开槽,在槽内增加E型弹簧密封。中分面开槽如图3所示。

图3 中分面开槽加工图和E型弹簧安装图

3 改造方案实施

改造方案主要结合机组A级检修期间实施,具体实施时应注意以下几点:

1)2号低压内缸与抽汽管直接相连,给5、6段抽汽口的返厂镗孔工作带来不便。由于2号低压内缸的结构特殊性,抽汽管口加工时,不必将内缸整个抽出,现国内已具备现场镗管口的能力。

2)在2号低压缸5、6段抽汽口密封环压环螺栓孔加工时,应注意管口的不圆度及外缸的厚度,以防止螺栓孔对外缸造成损坏。

3)在1号低压内缸密封环焊接时,应尽量避免开槽位置在焊口上,密封环焊接打坡口时应上部坡口大,下部破口小,防止开槽位置在焊口上,给后续的机械加工带来困难。

4)在低压隔板套加工时,应将隔板变形量测量出来,防止密封片的安装位置太靠近隔板边缘。

4 改造后效果分析

低压缸改造前,5段抽汽超温约30℃,6段抽汽超温约60℃,7段抽汽超温约120℃,8段抽汽超温约40℃。低压缸改造后,随着机组不同负荷的变化,抽汽温度略高于设计值[3],可使机组的热耗降低23.81 kJ/kW·h。节约了发电成本,降低了污染物的排放。改造前后抽汽温度对比数值如表1所示。

表1 改造前后抽汽温度对比数值 ℃

根据哈尔滨汽轮机厂提供的性能曲线,低压缸效率每提高1%,机组热耗降低31.32 kJ/kW·h;根据机组A级检修前后热力性能试验报告,低压缸效率提高了0.76%,机组降低热耗23.81 kJ/kW·h。按照折合标煤0.81g/kW·h、机组平均年发电量35亿kW·h、标煤 860元/t计算,年可节约资金243.81万元,可见机组低压缸改造后的节能效果较好。

5 结论

1)机组低压缸改造解决了低压缸抽汽口超温的问题,减少了运行调整,改善了加热器工作环境。

2)机组改造后节能效果明显,彻底消除了设备存在的不安全隐患,使机组的运行更加安全、可靠。

[1]靳智平.电厂汽轮机原理及系统[M].北京:中国电力出版社,2006.

[2]郭延秋.大型火电机组检修实用技术丛书[M].北京:中国电力出版社,2003:114-119.

[3]李少华,姚亮,宋东辉,等.汽轮机缸效率和热耗值之间关系的分析研究[J].黑龙江电力,2012(2):89.