SL151起重船强度计算及加强方案

王国学,胡志宽,桂洪斌,夏鹏鹏,王建勋

(1.中国石化胜利油田分公司海洋石油船舶中心,山东龙口 265700;2.哈尔滨工业大学 (威海)船舶工程学院,山东威海 264209)

SL151起重船于1987年在前苏联塞瓦斯拖波尔船厂建造完工,1996年底由胜利油田引进。为增强船舶的耐波性、增加铺设水平管和焊接立管的功能,SL151起重船由原来的62.8 m加长到85 m,船长约为工作海域海浪波长的1.3倍,耐波性比原船有较大的改善,工作性能大大提高。截至目前,SL151起重船由于船龄的增加,外板腐蚀和部分构件损坏等对船舶总强度造成了影响。为保证船舶工作的安全性与可靠性,本文对该船的结构强度进行了研究,计算了船体剖面模数,在计算分析的基础上提出了该船结构加强的方案。

1 SL151起重船的主要数据及概况

SL151起重船改装前后的主要数据概况如表1所示。

改装时从原船#48+150肋位处切断,中部加一新分段 (19.9 m ×25.85 m ×5.4 m),并在主甲板以上#34—#104间增设甲板室结构 (42 m×22.4 m×2.6 m)。

全船肋位为#-4—#138,具体为:艏部船体(旧) (#-4—#48+150);接长船体 (新) (#48+150—#81+250);艉部船体 (旧) (#81+250—#138)。

表1 改装前后的主要数据

2 静水剪力和弯矩计算,确定危险剖面

重力与浮力是引起船体梁总纵弯曲的主要外力,而船舶静水剪力和弯矩是指船舶在静水中由于重力和浮力分布不均而产生的剪力和弯矩[1],其计算步骤应为:①计算重力分布曲线p(x);②计算静水浮力曲线bS(x);③计算静水载荷曲线qS(x);④计算静水剪力和弯矩。

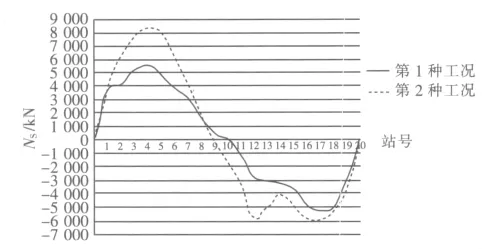

通过静水剪力和弯矩的计算来确定船体的危险剖面,计算中考虑下面2种工况:第1种工况,航行,100%油水;第2种工况,作业,首吊,100%油水。

根据上述的步骤,并在计算过程中经过数次浮态调整、注意修正减小计算误差。通过对2种工况的计算,得出2种工况下的静水剪力曲线和静水弯矩曲线,如图1和图2所示。

图1 2种工况下静水剪力曲线

由图1和图2可见,危险剖面可分为以下3类:①弯矩最大处位于船中附近,第9,10,11站,也就是从#58—#65—#72的新船体部分;②剪力较大的的位置在第4站 (#27+320)和第17站(#117+10)附近 (旧船体部分);③考虑到第2种工况,剪力较大的地方还有第12站 (#83+173)附近 (新旧结合处附近旧船体部分)。

3 船体剖面模数

按照规范,对于剪应力较大的剖面也要进行校核,但考虑到本船的实际工作情况,本文主要考虑船舶的弯曲刚度。船舶的弯曲刚度通过船体剖面模数来体现。

3.1 典型剖面-船体剖面模数计算

中国船级社《钢质海船入级与建造规范》中对船体剖面模数的要求是在船中部0.5 L内,船中最小剖面模数W应不小于某公式所得到的计算值 (如本文3.3节中的公式 (1))。由于本船经过船体加长的改造,新旧船体的主要构件尺寸不同,新船体部分也出现不同尺寸船底纵骨、甲板纵骨的连接。所以将位于船中部0.5 L内的剖面归为以下3类:①与舯剖面相同 (#60—#63,#68—#71,#71—#74,#79—#81之间)的横剖面,如图3所示;②新船体 (#49—#52,#57—#60之间)的其他横剖面;③新旧结合处附近的横剖面 (旧船体部分)。

图3 舯剖面

基于舯剖面图和船体结构图,进行船体剖面要素计算,得出3类典型剖面船体剖面模数的值,结果见表2(未考虑腐蚀的理论计算-未采用加强措施)。3类剖面的共同点是中和轴位置均距船底最远,分别为 Z1=4.575 m,Z2=4.654 m,Z3=4.911 m。

表2 剖面模数计算结果

3.2 船体腐蚀对剖面模数的影响

由于海洋环境对金属的腐蚀作用,船体各金属构件的有效几何尺寸在逐年削弱,剖面模数随着船舶使用年数的增大,其值在不断变小。根据上海运输船舶研究所计算出各船剖面模数年腐耗百分数的平均值,对于甲板 ΔW/W=0.458%,对于船底ΔW/W=0.480%,其中W为新船的剖面模数,ΔW为剖面模数年腐耗量。船舶的营运也加剧了船体构件的腐蚀,船舶营运15年和30年后,船体剖面模数剩余量大概为新船的90%和80%[2]。

按照这样近似计算,SL151起重船旧船体 (20年)的剖面模数降低13.33%,新船体 (10年)的剖面模数下降6.67%。剖面模数的下降将直接导致船舶总纵强度的减弱。

3.3 规范要求

根据《钢质海船入级与建造规范》第2篇第13 章起重船第 2 节 (13.2.1.1)规定[3]:

在船中部0.5 L内,船中最小剖面模数W还应不小于按公式 (1)计算所得之值:

式中:C=0.0412L+4(L<90 m),L=85 m;Cb=0.827;B=25.85 m;各装载状态下航行或作业时的最大静水弯矩MS取200 000 kN·m。

按照公式 (1)计算可得:

W=25 987.3 cm2·m。

结合船体腐蚀对剖面模数的影响,以旧船体(20年)的剖面模数降低13.33%和新船体 (10年)的剖面模数下降6.67%的折减率进行计算,结果见表2。

4 加强措施

由上面的计算分析中,可以看到以下3个问题:①改装 (船体接长和增设甲板室)后,船舯剖面的中和轴位置均离船底最远,船底板承受的弯曲应力最大,船底是最容易受到破坏的区域;②新旧结合处,新船体与旧船体的剖面模数差距较大;③旧船体由于长时间的服役,使得腐蚀折减后的剖面模数不满足规范要求。

针对上述问题①和③,可以考虑采取在船底增设纵向复板条的加强方法[4]。因为在船底增设复板,提高了船底承受总纵弯曲的能力,并且对增大新旧结合处 (旧船体部分)的剖面模数起到了一定作用,能够有效解决上面的问题。

在船底增设6条10 mm×500 mm(长度从#20到#100)的复板条,左右舷对称布置各3条,具体定位如图4所示。

增设复板条后危险剖面-剖面模数的计算结果见表2。表2中“考虑腐蚀折减的计算中采用复板加强”一项的数据仅供参考,原因在于没有船舶腐蚀后准确的构件尺寸,只是通过腐蚀折减计算出的参考值。从表2可以看出,增设复板后,可以满足规范对剖面模数的要求。增设加强复板条是解决船舶总纵强度不足的有效方法,它具有成本很低、提高船体梁剖面模数等特点。但是由于每段复板条之间的对接焊缝是直接在原来的板上施焊,焊缝就会溶入原来的船底板,使得复板条与原来的船底板发生粘连,复板条对接接头和被加强板之间垫薄铜片可以避免此粘连现象,从而可以避免因加强复板条对接接头的疲劳破坏扩展到被加强的板[5]。所以增设复板条,要特别注意焊接工艺。

图4 复板条定位及尺寸

针对问题②出现的问题,改善新旧结合处中内龙骨和旁内龙骨的有效连接,在新旧结合处中内龙骨和旁内龙骨与横舱壁的连接方式改成龙骨升高与舱壁连接方式并且增大连接肘板的尺寸,对肘板端部的软趾化处理。此外,应及时更换旧船体的受损构件 (如船底纵骨等),若有船体外板腐蚀严重的情况,应更换船体外板。

5 结论

本文对SL151起重船的总纵强度进行了研究,通过计算及分析,可以看出新旧结合处 (旧船体部分)的剖面模数不满足规范要求,与船东反映船体在新旧结合附近损害严重的现象相符合。针对此问题,本文提出采取增设复板等方法来提高全船的总纵强度。

[1]尹群.船舶静水剪力和弯矩的计算及分析 [J].造船技术,2002(1):13-16.

[2]王启友,牟小光.船体腐蚀对船舶强度的影响 [J].船舶工程,2007(3):37-40.

[3]中国船级社.钢质海船入级与建造规范 [M].人民交通出版社,2001.

[4]吕伟忠.船舶加强复板条焊接中的技术问题研究[D].上海:上海海事大学,2007.

[5]应明华,赫贵勋.15000吨油轮接长改装设计 [J].中国修船,1991(1):19-23.