某货船舵系修理实践创新与研究

张伟平,沈 兵

(1.南通航运职业技术学院,江苏南通 226010;2.中船澄西船舶修造有限公司,江苏江阴 214433)

0 前言

舵系修理是船舶坞修工程中的一项常规修理项目,一般以舵销承、舵杆承的间隙测量或更换为主,常规修理难度并不是很大,修理周期均能在一个常规坞期内结束,一般3~5天。2011年初,中船澄西船舶修造有限公司承修了一艘美国籍货船,对该船的舵系进行了全面的修理,其修理难度、技术含量、工艺创新量、工作量均创历史之最,经过厂方与船东共同努力,达到了圆满效果。

1 舵系基本情况及数据介绍

该舵系主要由上舵杆和2只舵销外加舵叶组成,2只舵销分别与舵叶上下两端锥体过盈连接,3个舵承分别为位于舵机间的上舵杆承、位于挂舵臂上的上舵销承和托底龙筋上的下舵销承。

舵叶尺寸:4 810 mm(长) ×8 200 mm(高),质量22.5 t。上舵杆:最大直径495 mm,长度7 990 mm,质量6.5 t。上下舵销:直径330 mm,长度1 150 mm。舵销退白比:1∶12(圆锥,俗称退白,以下一律将圆锥称退白)。舵叶上下圆锥孔材料:25#铸钢。舵杆、上下舵销材料:25#锻钢。

2 工程勘验和整体修理原则方案

2.1 工程勘验

船舶进坞后,将舵叶、舵杆、舵销、所有的舵承全部拆解进内场,经过勘验,发现如下问题:①舵机间上舵杆承底座法兰有裂纹,法兰与船体连接的电焊焊缝存在裂纹;②铜质上舵杆承内径磨损超差,平面摩擦片磨损减薄超差;③上下舵销承(赛龙材质)磨损超差,上下舵销承本体座孔腐蚀为椭圆;④上舵杆保护套磨损严重,舵杆压脚板平面锈蚀严重,压脚板连接螺栓孔出现偏差、内表面锈蚀;进一步上镗床校调,发现舵杆整体弯曲,且局部存在扭曲;⑤上舵销锥体表面严重锈蚀,直径减小10 mm以上,上舵销整体弯曲;⑥下舵销锥体表面局部锈蚀;⑦压脚板连接螺栓外径磨损腐蚀严重,与螺栓孔出现间隙;⑧舵叶压脚板平面严重腐蚀,螺栓孔内表面磨损腐蚀出现椭圆,直径变大,上下舵销退白孔腐蚀严重,直径变大[1]。

2.2 整体修理原则方案

根据工程勘验,确定了整体修理方案:①船体尾部重新确定舵系中心线;②舵机间甲板换板,上舵杆承底座法兰更换;③上舵杆弯曲、扭曲校正,键槽转过180°重新镗制,舵杆压脚板螺栓孔恢复尺寸 (因船东对本厂报价和时间不满意,送丹麦专业厂修理);④上舵销换新;⑤舵叶进车间,将舵销圆锥孔、连接螺栓孔恢复尺寸;⑥所有舵承换新;⑦压脚板连接螺栓全部更换。

3 修理实施

3.1 舵系中心线的重新确定

存在的难点:该船的舵系中心线是指上舵杆承座孔中心A、上舵销承孔中心B、下舵销承孔中心C 3个点连成的一条直线,也就是说这3个点必须要在一条直线上。

根据工程勘验可知,整个舵系中心线必须重新加工再造,但该轮舵系中心线的下面2个点B、C状况较差,只有上舵杆承孔中心A较好,也就是说只有一个点A无法确定这条直线,而且由于底座法兰存在裂纹,该中心点A最终还必须被更换。

1)舵系中心线的确定和舵销承座孔的加工。

通过咨询,我们请来了专业的望光外镗加工公司“高登”。使用该公司的专业设备,利用上舵杆承中心A和底座法兰平面D,重新确定了一条新的舵系中心线L。通过检测,该新舵系中心线与船舶轴系中心线相交并成90°,该条舵系中心线被船东、船检一致通过。将该中心线延长到上、下舵销承孔各自的上下表面,使用外镗镗排分别将上下舵销承内孔镗圆,这样上下舵销承孔B、C完成再造。

2)上舵承杆承底座法兰的更换、中心确定、加工。

舵机间的甲板和上舵杆承底座法兰整体割除,先将舵机间甲板整体更换并电焊交验结束,而后将新的底座法兰吊装到位,利用新加工出来的上、下舵销承内孔B、C拉出一条钢丝线,对舵杆承底座法兰进行粗定位,而后将底座法兰焊接交验结束。再次通过上下舵销承内孔B、C拉钢丝线,用外镗设备根据这条钢丝线对舵杆承底座法兰平面进行加工。最后将舵杆承座吊装放至法兰平面上,再次通过上下舵销承中心B、C拉钢丝线,将舵杆承座中心A与B、C在同一条直线上,以舵杆承座连接螺栓孔为基准,在底座法兰上重新镗制螺栓孔。

至此,上、下舵销承孔B、C及上舵杆承中心A均被重新加工,并在同一条直线上,而且,舵机间甲板的裂纹、舵杆承底座法兰的裂纹均全部解决,整个舵系中心线的再造完成。

3.2 舵叶修理

该船舵叶的整个形状如图1所示。

图1 舵叶示意图

正常状态下,图1中所示的上下舵销退白孔a、b的母线应平直,内表面应光滑无锈蚀,两孔中心必须在一条直线上,压脚板平面平整,该平面还必须垂直于上下舵销退白孔中心O1O2的连线,并且还要保证,压脚板中间一排螺栓孔的连线的中点O3与上舵销退白孔的中心距离O1O3为1 085 mm。

而该船舵叶目前的状态是:压脚板平面腐蚀严重,必须修复;上下舵销退白孔磨损腐蚀严重,根本无法确定是否在一条直线上,必须恢复退白孔尺寸;平面与孔的连线是否垂直更加无法确定。要将该舵叶修理至重新使用,必须进行全面修理。

1)上下舵销退白孔的材料为铸钢件,利用大面积堆焊恢复其尺寸非常困难,更难以解决的是本公司对这种大型舵叶的退白孔 (圆锥孔)没有加工能力,只能加工直孔 (即圆柱孔)。通过集思广益,并请专业技术人员对强度进行核算后,决定先将舵销退白孔用落地镗床镗成直孔,而后锻制了20Mn锻件,将该铸件在车床上车成外圆为圆柱型、内孔退白型,最后分别将这2只铸件装入直孔。

2)因为舵叶腐蚀严重,舵叶上下舵销孔上落地镗床加工的基准都已经破坏,必须对舵叶的几个加工基准重新确认。

3.2.1 舵叶加工面加工基准的确认

中船澄西船舶修造有限公司修理的船舶主要面向国外,而国外的修造船企业很多都配备了大型的镗铣床设备,这些镗铣床配备有大型旋转平台,在制造或者修理舵叶时,能在不需要辅助划线拉线的情况下直接将分别位于舵叶上下两端的中间有隔断的舵销孔一次镗出,简单而又直观。而我公司拥有的镗铣床,没有或者只有较小的旋转工作平台,在加工舵叶的上下端的孔时,需要辅助划线,保证上下端的孔加工后,其中心点在同一条直线上。这个过程相对复杂,需要借助透明水管、D0.7的钢丝线等,并需多次转换。

1)将舵叶表面全面清洁一遍后,将舵叶吊放到落地镗床的操作平台上并大致垫平,压脚板面c朝向镗床主轴。根据工程勘验可知,上下舵销退白孔a、孔b和压脚板平面c均存在腐蚀,相比较而言,孔b和平面c稍好一点,局部有相对完整的地方,孔a状况极差,所以,以孔b和平面c为划线的第一步基准。让划线工按照相对完好的部分分别划出当前下舵销退白孔b的中心点O2和压脚板平面c的中间一对螺栓孔的中心的连线的中点O3。

2)在舵叶下面4个边角各放上一只千斤顶,利用镗床主轴将c面按水平和垂直两个方向校平(该平面状况并不好,只能利用状况相对较好的部分做基准基本校平,接着取一根直径D14左右的透明塑料软管,长度比舵叶长3~4 m,在管内灌上自来水,水量以水管每端空20~30 cm左右为宜,仔细排去水中的气泡,如感觉观测水位比较困难,可在水中滴入适量水溶性颜料 (比如墨汁)。将水管一端的液位放到舵叶下端退白孔圆心O2上,另一端放到压脚板平面中心点O3上,利用千斤顶调整舵叶的上下,使点O2O3在同一水平面上。再次复核压脚板的校调十字线是否变化。

3)在舵叶下端面过舵销圆心O2挂一条垂线,与舵叶侧板的上边沿相交得到点A2。再将水管一端的液位放到舵叶下端退白孔圆心O2上,以此点为水平基准,利用水管两端水位水平的原理,在舵叶上下端面和舵叶前缘敲击出一系列点,连接这些点得到线段d、g和B1B2,则这3条线段与孔b的圆心O2O3在同一水平面内。让划线工在水平线g上划出点O1,使得线段O1O3的长度为1 085 mm,则点O1即为上舵销退白孔的圆心。接下来移动镗床主轴过O1垂直向上与压脚板平面c的上边沿相交于A1,连接 A1A2。

4)分别过圆心O1O2在舵叶上下端面面板上画圆e、f。这样,我们将舵叶中心线重新划出,下一步可以按照我们的划线对舵叶平面和退白孔重新进行镗制。如图1所示:点O1、O2、O3同一水平面内且该平面将舵叶平均分配为左右两半,保证了舵叶今后的左右平衡。上下舵销退白孔圆心连线O1O2垂直于压脚板平面c,保证了舵叶与舵杆连接后不会倾斜。但舵叶上的2个舵销退白孔中间是隔断的,连线O1O2只是条隐形的线,事实上看不到,更加不能将其作为后面加工退白孔的基准,我们只能将这条看不见的线分别投影到舵叶的前缘和上侧边板上,形成了可见的线段B1B2和A1A2,既保证了2个圆心在一条直线上,又能够在镗孔时很顺利地进行校调。

3.2.2 舵叶退白孔和压脚板平面的加工

1)使用千斤顶和其他辅助工具,上下左右调整舵叶,伸出落地镗床主轴,分别对B1B2和A1A2校调,保证此2条线段与镗床主轴对齐 (如在校调阶段以后未移动过舵叶,此过程可省略)。以圆f将镗床主轴校出圆心,该圆心就是上退白孔的圆心,将上舵销退白孔镗出。

2)按照当前的舵叶摆放状态,移动镗床,对舵叶的压脚板平面镗平,将平面的黑点镗去即可,尽量少镗,最终该平面镗去了5~8 mm。

3)将舵叶吊起,整体旋转180°,将下舵销退白孔对着镗床主轴,使用千斤顶和其他辅助工具,上下左右调整舵叶,对下舵销退白孔进行镗孔。

4)如前所述,该镗床无法镗出退白孔,只能镗出圆柱型直孔。

3.2.3 舵叶上下锥孔钢套的制作安装

根据舵叶上下锥孔镗制后的最终尺寸,制作钢套,钢套与镗孔为过盈配合,配合间隙为-0.05~-0.07 mm。钢套材料为 20 Mn,舵叶材料为SC42,钢套毛坯进行锻打处理后,需进行正火和回火处理,钢套需进行探伤。

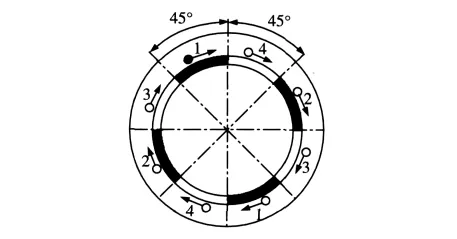

用干冰将钢套冷冻约2 h,外径小于新镗孔时,取出并装入孔内。待钢套升温到环境温度后,对钢套进行焊接,焊接后需要进行回火处理。接着,先焊舵销孔的上表面,后焊接舵销孔的下表面。需要特别注意的是,为防止钢套变形,必须严格按照图2的焊接顺序施工。最后,对电焊缝进行U.T.探伤,不得有裂纹和其他缺陷。

3.3 舵销修理加工以及与舵叶上下锥孔的对配

上舵销本体锈蚀磨损严重,本体更换,锡青铜质保护套保留。新的上舵销本体采用45#锻钢,经相应的热处理和探伤检测。其加工尺寸如图3。

下舵销退白部分锈蚀,采用507碱性焊条局部堆焊后上车床,按照1∶12的退白比,对整个退白重新进行了加工,锡青铜质保护套磨损部分光车。

图2 钢套示意图

图3 舵销示意图

将上下舵销退白分别与舵叶上下舵销孔对配:在舵销退白上涂满适量蓝油,将舵销退白压入退白孔,再次压松舵销,检查舵销退白孔内的色油点,接触面必须达到75%以上,且接触面每平方英寸内必须达到2~3个色油点,如达不到要求,使用风磨机拂刮退白孔内的色油点,重复涂油-压装-压松-拂刮过程,直到接触面达到要求为止[2]。

3.4 舵叶和舵杆的内场定位对接和压脚板螺栓孔的镗孔

上舵杆出现弯曲和扭曲,导致舵杆处在0°时舵叶并不在0°,大致相差3°左右。该舵杆送丹麦专业修理厂经过3个月的修理回厂,我们对其进行了全面的检测,发现整个舵杆的弯曲、扭转均已修正。但存在2个问题:一是压脚板平面加工不平,有0.3~0.4 mm的跳动;二是舵杆中心线与压脚板平面应该是垂直的,但现在存在0.6 mm左右的不垂直度,必须进行修正。先将舵杆吊放到落体镗床的工作平台上,舵杆轴颈位置对着镗床主轴,不断调整舵杆,使得主轴校调舵杆轴颈的上侧和前缘母线均合格,此时移动镗床主轴,在舵叶压脚板四边用主轴刻上校调线。吊起舵杆,让压脚板平面对着镗床主轴,再次让主轴对齐压脚板四边的校调线,将压脚板平面镗平。如图4所示。

图4 舵杆压脚板、舵叶压脚板示意图

一般情况,舵叶和舵杆之间的相对位置定位是以压脚板平面和压脚板连接螺栓为基准。修理到目前为止,舵叶和舵杆的压脚板平面均垂直于各自的中心线,可以保证舵叶舵杆装复后不会出现各自的中心线成弯曲夹角 (也就是曲折)的问题,但由于螺栓孔磨损锈蚀严重,舵叶和舵杆装复后定位不准,相互之间会出现前后左右方向的偏移。这就必须对舵杆和舵叶的压脚板螺栓孔重新定位、镗孔。

将舵叶和舵杆分别再次上落地镗床,其压脚板平面均对着镗床主轴,如图4所示,以舵系中心为基准,舵杆的键槽位和舵叶的上退白孔为另一基准,在3个压脚板平面各划一条前后方向的线,并将其延伸到压脚板四边沿外围可见,该2条线即为舵叶和舵杆的“0”度线。接着,再以2个压脚板中间一对螺栓孔中心连线的中点为基准,分别划0°线的垂线,分别延伸到压脚板法兰四边沿外围可见,2根线成十字线相交。

选一块相对平整的场地,放置5~6块垫木,将舵叶和舵杆按照安装时的相对位置吊放到垫木上,调节舵叶舵杆使得各自压脚板法兰四边沿的十字线对齐,用毛螺栓对压脚板紧固。此时,舵叶舵杆的相对位置与实际安装时相同,用外镗缸机对6只螺栓孔进行镗制。

按照镗好后的螺栓孔尺寸,新制45#锻制螺栓,过盈配合, -0.005~ -0.015 mm。

3.5 舵系各档舵承的加工

该舵系拥有一个舵杆承,锡青铜质,2个舵销承,尺寸一样,赛龙材质 (一种高分子合成材料),1只摩擦片,锡青铜质。

3.5.1 上下舵销承制作、安装

舵销承重新制作,为赛龙材质,该材料的特点是耐磨、摩擦系数小、软质可修正细小偏差、寿命长。但该材料尺寸的设计制作不同于普通的铜质舵销承:外径根据舵承孔尺寸+过盈量来确定,过盈量的大小和加工厂的温度有关,这可以从材料手册上根据温度曲线直接查到;内径尺寸=舵销轴颈外径+外径过盈量的收缩量+舵系运转间隙+温度收缩量+入水收缩量。

赛龙舵承的安装一般有3种方法:粘胶安装、压装和冷冻安装。该材料对温度相当敏感,使用干冰冷冻将其外径收缩至比座孔略小后,人工放至孔内。如有需要,还可以采用液氮冷冻安装,其收缩率更大[3]。

3.5.2 上舵杆承制作、安装

上舵杆承重新制作,采用锡青铜材料,外径过盈配合,内径的间隙可以根据图纸或者相关规范查到。由于上舵杆承座为剖分式 (俗称“哈夫”),上舵杆承的安装较为简单,只需把哈夫打开,舵承装入,再将哈夫收紧即可。

3.5.3 摩擦片的制作、安装

摩擦片,采用锡青铜材料,整个舵系的重量都承受在该摩擦片上。但是,由于该舵系进行了全面的修理,摩擦片的厚度必须随之改变,整个舵系安装到位后,现场测量摩擦片的厚度,再加工制作,否则舵系运转会出现异常。摩擦片安装时,先平放到上舵杆承底座上平面,调整对其平脚螺栓孔,收紧平脚螺栓。

4 安装交验

该船舵系经过近半年的修理 (其中舵杆在丹麦修理3个月)于近期安装结束。在操舵试验过程中,整个舵叶无异响无震动,舵机的油压正常,各档舵承间隙测量均恢复到规范状态。

5 存在的不足

该舵系总装完成后,舵叶舵系压脚板法兰结合处前边沿有200 mm长的一段,塞尺检查时0.05的塞尺能塞进约180 mm深,无论我们如何收紧压脚板连接螺栓都无法改善。如图5所示。但是,我们用一只小油泵在舵叶下端顶一下,该缝隙会马上消失,该问题可能会导致压脚板结合面进水腐蚀。我们分析该问题的原因:①舵杆在丹麦修正弯曲时,曾经进行过热处理,使得舵杆强度降低。②2只压脚板平面加工时,可能存在平面度不好的问题。最后的处理方法:用油泵顶起舵叶消除缝隙,在缝隙上涂上密封胶,再用钢板将2只压脚板电焊相连。

图5 舵叶压脚板示意图

6 结束语

该船舵系的修理,取得了极大的成功。在修理过程中使用、检验了许多新工艺新方法,比如:舵系中心线的分段修理恢复方法、舵叶上下退白孔先镗直而后压装退白套法、舵叶的镗床结合水平管确定加工基准的方法等,对今后的推广使用作了有益的探索。

[1]CB/T 3416~3429-1992,船舶轴系、螺旋桨、舵系修理技术要求 [S].

[2]占学明.布朗特轮舵叶锥孔修理工艺 [Z].中船澄西船舶修造有限公司,2005.

[3]黄平涛.船舶设计实用手册.舾装分册 [M].北京:国防工业出版社,2002.