发电用汽轮机配汽方式改造与试验

冷 骏,陈 颖,高怡秋,靳 军

(1.海军驻上海第七○四研究所军代表室,上海 200031;2.海装上海局,上海 200083;3.中国船舶重工集团公司第七○四研究所,上海 200031)

0 引言

汽轮机叶片在工作状态中承受着汽流力与离心拉应力,除此之外,还将受到因汽流不均匀产生的激振力的作用。同压力级相比,调节级在部分进汽时,由于承担更大的焓降及部分进汽激振力的作用,叶片工作条件更加恶劣[1]。在部分进汽状态下,动叶将承受比全周进汽时大2~5倍的非定常力[2]。同时部分进汽激振力的不平衡扰动作用将对机组的振动特性产生一定的影响,如对轴承瓦温、瓦振和转子轴心位置的影响[3]。调节级动叶的动应力与静态下的汽流弯应力直接相关,因此在设计时,叶片的振动特性及调节级在部分进汽时的弯应力是叶片强度振动计算的主要问题。

本次研究对象为船舶发电用汽轮机,通流部分由调节级和压力级组成,其中调节级采用了大焓降的双列复速级结构。在对汽轮机叶片强度的核算中,发现在部分负荷下,复速级第二列动叶所承受的汽流弯应力偏大,使机组存在一定的安全隐患。

根据汽轮机的实际结构特点,结合不同配汽方式的工作特性,提出了对该汽轮机的改造方案。通过对配汽方式的改造,实现动叶汽流弯应力的降低,以排除安全隐患,提高产品使用寿命。

1 配汽方式对汽流弯应力的影响

1.1 汽轮机配汽方式

汽轮机的配汽机构用于改变蒸汽流量或同时改变蒸汽流量以及焓降以改变汽轮机的输出功率,实现负荷的变化。常用的配汽方式主要包括喷嘴配汽和节流配汽。

喷嘴配汽方式时,调节级分为若干个喷嘴组,通过改变喷嘴组的数量实现蒸汽流量以及负荷的变化。在负荷很小时,只有一个调节阀开启,此时只有第一喷嘴组进汽,部分进汽度最小;当负荷增大时,第二调节阀开启,第二喷嘴组开始进汽,部分进汽度增大,以此类推。喷嘴配汽在部分负荷时的节流损失较少,效率更高。对于喷嘴配汽,在初参数保持不变,负荷发生改变时,压力级前的压力会随着负荷的减小而降低,使调节级的焓降有所增大。

节流配汽是通过节流阀开度的变化使蒸汽流量和参数同时发生改变。在部分负荷时,由于蒸汽受到节流,使汽轮机的理想焓降减小,因此效率较低。图1为采用节流调节改变汽轮机流量时,调节级和整个汽轮机压力降的变化,在节流调节时整个汽轮机的压力降随流量而减小,因此汽轮机的总焓降也减小。

图1 节流调节时汽轮机的压力和流量Fig.1 Pressure and flux of turbine under throttle governing

节流配汽方式时,调节级的通流面积 (即喷嘴数量)维持恒定,因此调节级的初压和终压均与蒸汽流量成正比例关系变化。此时调节级如同一个中间级,各个工况下的焓降均保持不变,而调节汽阀则类似于一个效率为0的调节级。

1.2 汽流弯应力的影响因素

对于动叶而言,由于弯矩作用产生的弯曲应力按下式计算:

式中:M为弯矩,M=Pl/2,P为汽流力,l为动叶高度;W为抗弯断面模数。

在已知动叶高度和抗弯断面模数时,弯应力由汽流力的大小决定。

动叶所受汽流力包括周向力和轴向力,汽流作用在每个叶片上的周向力为

式中:G为蒸汽流量;z为级的动叶片数量;ε为部分进汽度;C1u和C2u为喷嘴和动叶出口处汽流周向绝对速度,如图2所示;Δhu为动叶的轮周焓降;u为级的圆周速度。

轴向力为

式中:G为蒸汽流量;z为级的动叶片数量;ε为部分进汽度;C1a和C2a为喷嘴和动叶出口处汽流轴向绝对速度,如图2所示;Δp为动叶前后的汽流压差;t为叶片的节距;l为叶片的高度。

则作用在叶片上的汽流力为

图2 速度三角形Fig.2 Velocity triangle

对于双列调节级而言,动叶的反动度取值较小,叶片前后的轴向速度和压差对汽流力的影响不大。因此汽流力的主要决定因素为蒸汽流量、焓降和部分进汽度,对于单组喷嘴,取决于蒸汽流量与焓降的乘积,即轮周功。

1.3 配汽方式对汽流弯应力的影响

对于凝汽式汽轮机,在负荷改变时调节级与压力级的焓降分配将发生变化。对于喷嘴配汽,负荷越低,调节级焓降越大;而对于节流配汽,由于节流阀的作用,调节级的焓降不随负荷的变化而改变。另一方面,在低负荷工况时,节流配汽由于投入工作的喷嘴组数量大于喷嘴配汽,在二者总流量相等时,节流配汽下单组喷嘴通过的流量则更小。

动叶汽流力决定于动叶的轮周功,即流量与焓降的乘积,因此调节级流量以及焓降的变化会直接导致动叶所受汽流力的改变。当流量与焓降均减小时,节流配汽下的动叶汽流力将相应降低。根据相关文献资料喷嘴配汽下的调节级在恶劣工况时,动叶所受应力约为节流配汽的6~10倍。

2 配汽方式的改造

汽轮机采用喷嘴配汽方式,如图3所示,配汽机构为提板式结构,调节汽阀共分为5组,沿水平方向左右依次分布,每组阀对应一组喷嘴。

图3 配汽机构与汽缸示意图Fig.3 Steam distribution and cylinder

根据汽流弯应力的计算结果,结合机组实际使用工况,决定采用3组喷嘴联通的方案,汽缸的改造方案如图4所示,打通相邻的两排隔板,将3组喷嘴联通,使来自第1组调节汽阀的汽流可同时进入I,II,III组喷嘴。

图4 汽缸改造方案示意图Fig.4 Change scheme of cylinder

根据蒸汽初始参数、调节阀型线以及喷嘴几何参数,可得到调节阀组的流量升程特性曲线[5-6]。在不改变调节汽阀型线,仅将3组喷嘴联通的情况下,流量特性曲线如图5所示。由于调节阀重叠度不够,使得在前3组调节汽阀达到临界流量时,第4组调节汽阀仍未能开启,因此出现了流量特性曲率的波动。

图5 三组喷嘴联通后的流量特性Fig.5 Flux characteristic under first three control valves get through

为使流量特性满足调节要求,需对调节汽阀做出相应调整,改进方案如下:

方案1:减小第4组和第5组阀的重叠度,即曲线 [0.8,1]段前移至X/X0=0.6处,但该方案会使整个调节汽阀以及油动机的总行程减小,同时增加特性曲线的斜率,使机组的稳态调速率减小,不利于机组的调节与并网的稳定性。

方案2:改变前3组阀的型线,维持第4组和第5组阀重叠度不变,即降低曲线 [0,0.6]段的斜率,该方案需要对前3组调节阀的型线进行重新设计以保证流量特性曲线与原型基本相似。

根据上述分析,最终选取方案2作为改进方案。通过计算不同型线的调节阀,得到最佳方案。如图6所示,相比原阀型线,新调节汽阀的阀锥角度相应减小,长度有所增加。

图6 调节汽阀的改进Fig.6 Improvement of control valves

根据新阀型线,对新调节阀的流量特性进行了重新计算,如图7所示。新型线与原型线相比,在[0,0.5]段内降低了曲线的斜率,而在 [0.5,0.8]段内有所增加,以满足第4组和第5组阀的重叠度要求,即在第4组和第5组阀不变的情况下,使前3组阀流量特性与后2组阀流量特性曲率相同,避免在第4组阀开启时流量特性出现大幅度的波动,由图可以看出,调节阀组在第4组阀开启时曲线光滑连续,无明显拐点。

图7 改进后的调节汽阀流量特性Fig.7 Flux characteristic after improved

3 试验

3.1 调节汽阀的流量特性

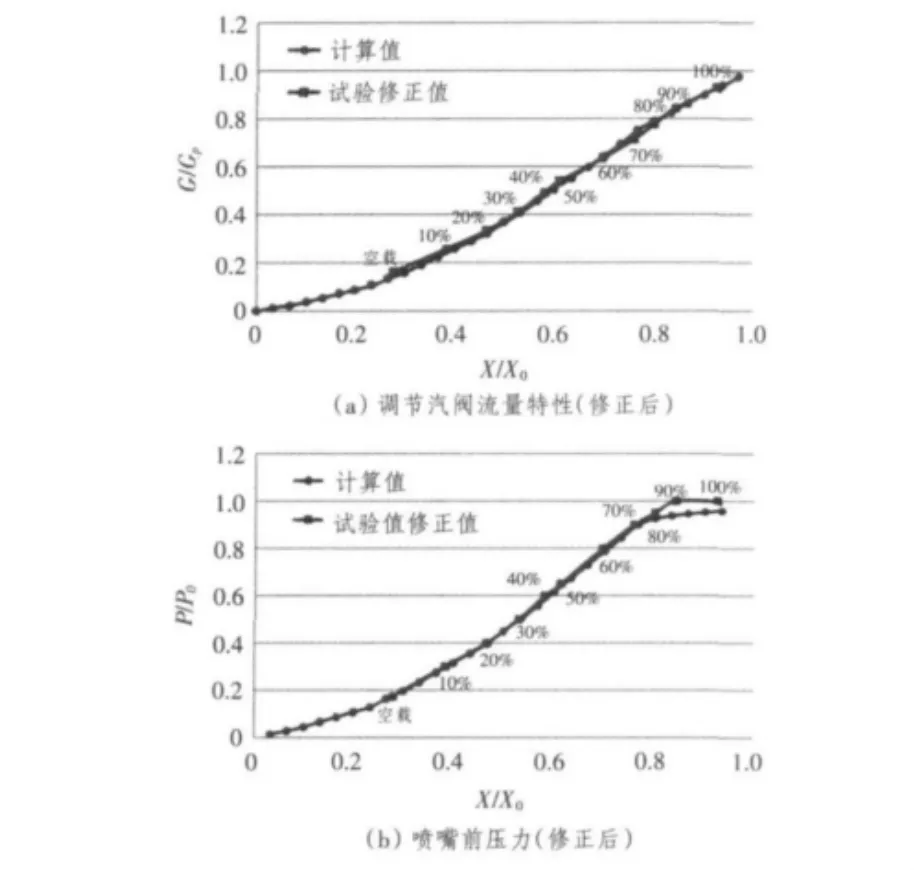

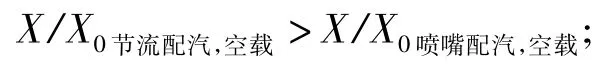

在完成配汽方式的改造后进行了调节汽阀的流量特性试验,在汽轮机达到额定转速后对不同负荷下的蒸汽流量进行了测定,每增加10%负荷进行一次数据采集。图8分别为调节汽阀流量特性、喷嘴前压力的计算值与试验值对比。

在设计过程中,调节汽阀的计算采用饱和蒸汽为工质;而在汽轮机的实际试验中,所用“饱和蒸汽”是通过对过热蒸汽减温减压后得到的,因此存在一定的过热度,而过热蒸汽与饱和蒸汽在计算上存在一定的差别,例如蒸汽比热比、喷嘴流量系数等,这使得试验结果与理论计算值产生了一定的偏差。

在对蒸汽参数过热度加以考虑后,得到了修正后的调节汽阀流量特性、喷嘴前压力,如图9所示。从图中可以看出,通过参数的修正,计算值与试验值的吻合度非常好;在第4组阀开启时,即X/X0≈0.8时,没有出现流量特性的波动。

图8 计算值与试验值对比Fig.8 Compared with calculated and experimental

试验结果表明,调节汽阀的计算方法合理得当,计算结果真实可靠,从工程设计的角度而言已经具备了相当的精度。

图9 计算值与试验修正值对比Fig.9 Compared with calculated and experimental corrected

图10为改造前后流量特性的试验值对比,与计算结果相同,改造后的流量特性在 [0,0.5]段曲线的斜率小于原喷嘴配汽的特性曲线,在达到额定负荷时,二者升程与汽耗量基本相同。

图10 改造前后流量特性对比Fig.10 Compared with flux characteristic before and after improved

3.2 配汽方式对调速系统的影响

为考查配汽方式对汽轮机调速系统性能的影响,掌握改造后汽轮机的调速控制性能,分别对改造前后汽轮机的稳态调速率、转速波动率等性能参数进行了试验研究。

1)稳态调速率

在稳定工况下,汽轮机的功率由满载到空载时,其转速的改变量Δn与额定转速n0之比的百分数称之为稳态调速率,即

表1 改造前后汽轮机稳态调速率Tab.1 The stable speed regulating before and after improved

改造前后汽轮机稳态调速率如表1所示。可以看出,改造后的稳定调速率略有减小,这是由于采用了节流配汽方式之后流量特性曲线在[0,0.4]段升程内斜率较低 (如图7所示),因此在空载工况下

而在满载工况下

对于液压式调速器,不同转速对应不同信号油压,因此对应不同的错油门平衡位置,而错油门平衡位置与油动机行程,即调节汽阀升程成线性关系。因此,调节汽阀由空载至满载的总升程可影响到汽轮机的稳态调速率:总升程越大,稳态调速率约大,反之亦然。因此,由于改造后总升程的减少,使稳态调速率也相应减小。

2)转速波动率

改造前后汽轮机转速波动率见图11所示,从图中可以看出,不同负荷下的转速波动率没有发生明显的变化,均满足设计要求 (≤0.3%)。

图11 改造前后不同负荷的转速波动率Fig.11 Speed fluctuation rate under different loads before and after improved

从试验结果来看,改造后汽轮机的调速性能稳定、可靠,各项性能指标变化较小,说明配汽方式的改变没有对汽轮机调速特性造成明显的影响。

4 结语

1)调节级动叶汽流力决定于蒸汽流量与焓降的乘积。相比喷嘴配汽,采用节流配汽方式可大幅降低动叶的汽流力;

2)针对发电用汽轮机汽流弯应力偏大的问题,提出了配汽方式的改造方案;

3)通过合理的设计与准确的计算,使改造后的前3组汽阀与后2组未改造的汽阀良好的结合,整个阀组的流量特性曲线光滑连续,无明显拐点,能满足调速系统的设计要求;

4)调节汽阀的计算结果真实可信,喷嘴前压力、不同升程下的蒸汽流量等参数与试验值具有较高的一致性;

5)改造后的配汽方式不会对调速器稳定性以及调速性能造成过大影响,汽轮机调速控制系统满足设计要求。

[1]范小平,曹守洪,李泽培.新型大功率汽轮机调节级的动叶振动分析[J].热力透平,2009,38(1):22 -24.

[2]屈焕成,张荻,谢永慧,等.汽轮机调节级多工况下三维流场数值研究[J].汽轮机技术,2010,52(5):321 -324.

[3]于达仁,刘占生,李强.汽轮机配汽设计的优化[J].动力工程,2007,27(1):1 -5.

[4]中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,2004.

[5]高怡秋,周振东,张李伟.基于CFD的蒸汽调节阀流量特性研究之一[J].汽轮机技术,2011,53(5):328 -330.

[6]高怡秋,周振东,张李伟.基于CFD的蒸汽调节阀流量特性研究之二[J].汽轮机技术,2011,53(6):422-424.