SUP25沥青混凝土施工技术

沈火林

(湖州市交通工程质量安全监督站,浙江湖州 313000)

1 工程概况

浙北某一级公路,双向四车道,设计速度为120 km/h,沥青混凝土路面,水泥稳定碎石基层与底基层,其中下面层采用8 cm厚SUP25沥青混凝土。为了确保全线沥青路面的顺利施工,特选定双幅200 m长路段作为下面层试验路先行施工,以总结施工经验,为以后的大面积施工提供科学的施工依据和可靠的技术参数。

2 施工准备

2.1 下封层

摊铺前用6 m3空压机对下封层进行除尘,对局部下封层不到位和表面被车辆跑散处进行人工补洒,对面积稍大的部位在试验路段施工前一天用沥青洒布车和集料撒布车重新封层。

2.2 原材料

所有石料为当地产石灰岩集料,南韩SK-70沥青,矿粉采用当地产的石灰岩矿粉。同时,将集料分成5档:1号料26.5 mm~31.5 mm,2 号料 13.2 mm ~26.5 mm,3 号料4.75 mm ~13.2 mm,4号料2.36 mm ~4.75 mm,5号料0 mm ~2.36 mm。

2.3 机械设备

本工程采用德国进口德基4000型拌和楼,其生产能力为320 t/h。2台德国产ABG-423型履带式摊铺机,12 t双钢轮压路机3台、XP261胶轮压路机1台、XP301胶轮压路机2台、SH170小型压路机1台,强力清扫机1台,乳化沥青智能洒布车1台,集料撒布车1辆,25 t以上自卸车20辆。

2.4 配合比

按照设计级配及最佳油石比,进行马歇尔试验,确定冷料仓的比例为1号料∶2号料∶3号料∶4号料∶5号料∶矿粉=10∶24∶26∶15∶23∶2,油石比为 4.1%。

通过取料试验、试拌、再试验,并通过试验段的施工及检测,确定SUP25生产配合比为各热料仓比例为:1号料∶2号料∶3号料∶4 号料∶5 号料∶矿粉 =7∶24∶27∶10∶29∶3,油石比 4.1%。

3 沥青混凝土施工

3.1 混合料拌和

沥青混合料干拌时间10 s,湿拌时间45 s,确保沥青能全部裹覆矿料,均匀、无花白料、无结块成团和离析现象。试验路沥青加热温度为160℃ ~170℃,矿料加热温度为175℃ ~185℃,混合料出厂温度为155℃ ~170℃,超过190℃按作废料处理。本拌和设备设成品料仓,并有保温设备,其温度下降不超过10℃,但储料时间不超过72 h。高于正常出厂温度30℃的沥青混合料予以废弃,每天开始几盘集料应提高加热温度,并干拌几锅集料废弃,再正式加沥青拌和混合料。每天上午、下午各取一组混合料试样做马歇尔试验和抽提筛分试验,检验油石比。严格控制油石比和粉胶比防止贫油和碾压后泛油。生产过程中应随时检查热料仓的集料级配情况。每个生产台班结束后统计该台班的材料用量和沥青混合料的数量,并和生产过程中每盘采集的材料用量和沥青混合数量(拌和设备配备用该统计计算机设备)进行对比,检验该生产台班的生产情况是否正常。出厂的沥青混凝土混合料逐车测量温度、过磅并填发出厂料单,施工现场凭出厂料单测温收料。

3.2 混合料运输

采用载重25 t以上的自卸汽车运输,运料前做到车厢底部及两侧均清扫干净并涂乳化色拉油防粘。从拌和楼卸料口向自卸车卸料时,每卸一斗,自卸车适当挪动位置,以减少混合料中粗细集料分离现象,料车均用篷布覆盖。运料车到达施工现场后,交验出厂料单,然后测温收料(混合料运输到现场不低于145℃)。由专人指挥卸料,在对准摊铺机受料斗倒车时距摊铺30 cm处空挡停车,然后由摊铺机推动汽车前进,自卸汽车厢顶起的角度和速度根据需要仍由同一人指挥,以达到摊铺需要。为保证摊铺机能够连续均匀工作,减少机前积车而引起混合料温度降低,必须确保摊铺机前等候的卸料车不超过5辆。

3.3 混合料摊铺

混合料摊铺采用2台摊铺机施工,其行进速度控制在1.5 m/min~2 m/min,摊铺机的间距控制在10 m左右;外侧摊铺机在前,土路肩侧架设钢丝将摊铺机电子感应器置于基准钢丝上,调整好纵坡仪、横坡仪后开始摊铺;后面摊铺机路缘石侧架设钢丝走纵坡,外侧在摊铺好的层面上走“雪橇”。摊铺机就位以后,应首先预热15 min~25 min,使熨平板的温度在100℃以上,调整好熨平板高度,使之与松铺厚度相等。调试好熨平板的振夯频率、振幅,确保摊铺的混合料具有足够的初始密度;调好螺旋布料器两端的自动调位仪,使布料器内的料置以略高于螺旋布料器2/3为度。

正常条件下,摊铺温度不低于135℃,低温施工不低于150℃。对于局部出现的离析现象,采用人工找补的方法进行处理。对大面积出现离析的现象,就铲除沥青混合料后再填补细料。摊铺机尽量减少进料斗收斗的次数,本试验路根据摊铺情况按每3车~5车收料斗一次,每次收料斗到1/3为止,防止混合料离析。

松铺系数先按1.2进行试摊铺,其理论松铺厚度为9.6 m,碾压至无轮迹后实测标高。检测松铺标高、压实标高、平整度,经计算并取平均值,确定下面层的松铺系数为1.15。

3.4 混合料碾压

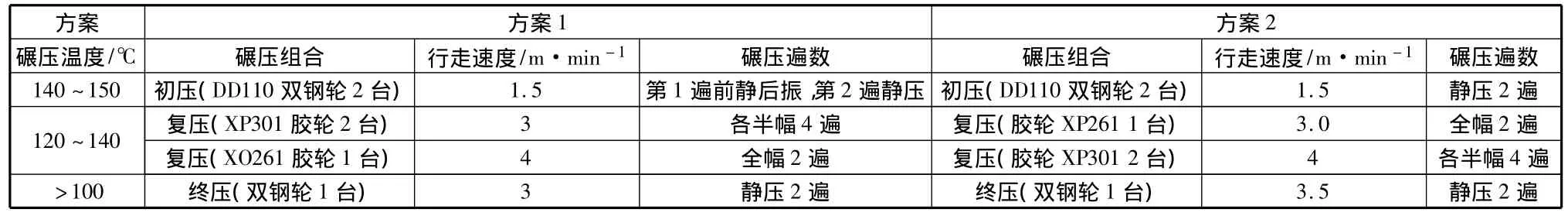

碾压遵循“高频、低幅、慢压、紧跟摊铺机、少水”的原则。初压、复压、终压3个碾压阶段紧密衔接。本试验路采取2种碾压组合方式各100 m长,组合方式见表1。

表1 混合料碾压方案组合

根据现场的碾压情况和取芯后的芯样来看,2种碾压组合方案的压实效果都能满足设计要求,但方案1表面渗水较小,碾压轮迹明显少,且平整度较好。

因此,确定采用方案1作为工程大面积施工的碾压工艺。同时,严格控制碾压遍数,防止过压。

碾压时,以压路机碾压长度与摊铺机摊铺速度平衡为原则,并保持大体稳定。压路机由两端折回的位置阶梯形随摊铺机向前推进,使折回处不在同一横断面上。为防止混合料粘附压路机,轮胎低温时应采用拖把向碾压轮涂乳化色拉油。相邻两幅及上下层的横向接缝错位1 m以上,横向接缝的碾压先用钢筒压路机进行横向碾压,碾压时压路机应位于已压实的混合料层上,伸入新铺层的宽度为10 cm~15 cm,然后每压一遍逐渐向新铺混合料移动20 cm,直至全部在新铺层上为止,再改为纵向碾压。正常条件下,碾压温度不低于130℃,低温施工不低于145℃,碾压终了不低于70℃。热拌沥青混合料路面待摊铺层完全自然冷却,混合料表面温度低于50℃后,可开放交通。

4 结语

通过200 m试验路的施工,全面掌握了SUP25沥青混凝土下面层的工艺流程,确定了施工配合比、松铺系数和碾压参数。拌和楼每天工作10 h,则可完成约1.4 km/d的路面。以上为工程施工的一些体会,供类似工程参考。

[1]JTG D50-2006,公路沥青路面设计规范[S].

[2]JTG F40-2004,公路沥青路面施工技术规范[S].